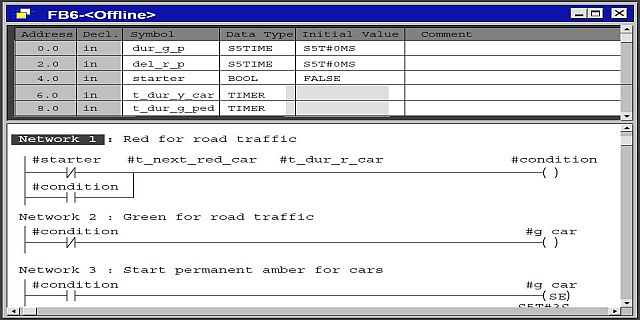

Nel precedente articolo abbiamo visto i concetti introduttivi e generali relativi ai PLC. La nostra avventura nel fantastico mondo dei PLC è solo all’inizio, e ci attende un’altra tappa importante. Siete curiosi? Volete apprendere i rudimenti della programmazione dei controllori a logica programmabile? Andiamo allora alla scoperta del linguaggio di programmazione per PLC più “antico”, ma ancora oggi ampiamente utilizzato, vale a dire la logica ladder.

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2936 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.

Ottimo lavoro 🙂

Sarei curioso di sapere cosa pensano di questi articoli quelli che ne hanno richiesto la pubblicazione 😀

Per me si tratta di una lettura interessante perchè sull’argomento sono un “niubbio” 😉

Non sono stato mai amante dei PLC, ho sempre preferito i microcontrollori (con relative interfacce di potenza) ma questo corso è veramente interessante!

sono concorde con te su tutt’e due gli aspetti. 🙂

Hai ragione!

Lo ricordo anche io e sarei curioso.

Se non ricordo male erano silvano e petit_fluer…

Dal canto mio, si sta rivelando una lettura davvero interessante.

Aspetta aspetta aspetta…

Ma non fosti tu a proporlo?

Ci prendi in giro?! 🙂

Ciao complimenti per articolo

avrei una domanda perchè qualcosa mi sfugge.

Hai fatto all’inizio esempio dei pulsanti P1 e P2 che comandano un motore, sono stati messi in configurazione and; ma i pulsanti essendo indipendenti e situati in due posizioni diverse non dovrebbero essere messi in configurazione (P1 or P2)and (not P3), in quanto io voglio accendere il motore indipendentemente se premo p1 o p2

grazie per la risposta

non ricordi male, affatto. 🙂

In realtà la richiesta la feci io perché pensavo che fosse una proposta interessante. Ed effettivamente è un piacere leggere questi articoli! 🙂

Ciao, anzitutto ti ringrazio per i tuoi complimenti, che gratificano, e parecchio, lo sforzo e il tempo spesi alla stesura di questo articolo.

La tua obiezione è corretta, in effetti c’è un disallineamento, relativamente all’esempio del comando di un motore, tra il testo ed il disagramma corrispondente. Mantenendo valido il testo, i due interrutori P1 e P2 devono essere in configurazione OR (in parallelo, come si dice) e non in AND come erroneamente riportato nello schema. Probabilmente ciò si è verificato a causa di una mia variazione del testo a cui non ha fatto seguito un’aggiornamento dello schema. Inizialmente avevo infatti in mente una situazione in cui P1 era un interruttore a chiave, mentre P2 un normale pulsante di avviamento; in quel caso P1 e P2 adavano correttamente messi in AND.

Il tuo commento è stato molto prezioso, perchè ha dimostrato che:

1. hai recepito perfettamente il contenuto di quest’articolo, tanto è vero che hai trovato un’incongruenza nello stesso

2. hai potuto usufruire della possibilità di chiedere (e ottenere) chiarimenti sull’articolo, che è uno degli obiettivi chiave di questo blog.

Grazie per il tuo contributo.

Ciao Slovati,

Ho riletto molto volentieri il tuo articolo e purtroppo non essendomi ancora cimentato nella pratica mi sfugge qualcosa.

Nel tuo esempio dei contatori per accedere alla cassaforte usi P1 per incrementare C0..ecc, Invece I0.0 serve per decrementare? se si è un pulsante comune a tutti e tre? o meglio che tipo di pulsane è?

grazie per la risposta

Ps: i tuoi articoli li leggo molto volentieri. Grande!

Ti ringrazio anzitutto per i complimenti, Max Caruso. Mi fa piacere che l’articolo ti sia piaciuto.

Tornando all’esempio relativo ai contatori (apertura della cassaforte), possiamo riassumere la situazione nel modo seguente:

P1: pulsante che incrementa la prima cifra della combinazione

P2: pulsante che incrementa la seconda cifra della combinazione

P3: pulsante che incrementa la terza cifra della combinazione

P4: pulsante che resetta tutti i contatori in parallelo e quindi la combinazione risultante diventa 000

P1 corrisponde a I0.1

P2 corrisponde a I0.2

P3 corrisponde a I0.3

P4 corrisponde a I0.0

Spero di aver chiarito il tuo dubbio

Un saluto

sei stato molto chiaro…ecco cosi mi sfuggiva l'azzeramento 🙂

grazie Slovati