Sul blog di Elettronica Open Source puoi leggere non solo tutti gli articoli Premium riservati agli abbonati Platinum 2.0 e inseriti nella rivista Firmware 2.0 (insieme ad articoli tecnici, progetti, approfondimenti sulle tecnologie emergenti, news, tutorial a puntate, e molto altro) ma anche gli articoli della Rubrica Firmware Reload. In questa Rubrica del blog abbiamo raccolto gli articoli tecnici della vecchia rivista cartacea Firmware, che contengono argomenti e temi evergreen per Professionisti, Makers, Hobbisti e Appassionati di elettronica. Questo articolo descrive come realizzare un controllo di range elettrico utilizzando un circuito elettronico estremamente low-cost. Questa soluzione elimina tutti i problemi che invece presenta una soluzione elettro-meccanica. L’esempio di applicazione è quello di un termostato per fornello elettrico.

Molte attrezzature da cucina (vaporiere, friggitrici, etc.) sono dotate di un termostatato meccanico che consente di variare la quantità di calore prodotto. Questa soluzione è a bassissimo costo, ma ha alcuni svantaggi da considerare: i termostati meccanici devono essere calibrati in fabbrica, le performance, soprattutto per temperature basse, non sono ottimali, la regolazione diventa non precisa. L’accuratezza di questi dispositivi è bassa e i componenti meccanici cambiano il loro comportamento nel tempo. In questo articolo andremo a sostituire il termostato meccanico con una applicazione a microcontrollore dai costi comunque contenuti, ma privo degli svantaggi citati in precedenza. Si utilizza un microcontrollore a 6 pin della Microchip, il PIC10F204 (in package SOT- 23). In ingresso al microcontrollore arrivano i segnali da un potenziometro, mentre la corrente di controllo all’elemento riscaldante viene fornita attraverso un triac. L’applicazione trattata da questo articolo può essere facilmente adattata ed estesa anche ad altre applicazioni che si interfacciano direttamente alle linee AC (per esempio, dimmer per luci, regolatori di potenza per aspira polveri e tante altre applicazioni legate agli elettrodomestici). L’alimentazione al PICmicro è fornita direttamente tramite le linee AC attraverso un alimentatore composto essenzialmente in maniera resistiva. Al confronto del termostato meccanico, la soluzione con PIC10F204 offre una estrema flessibilità del progetto, compresa la possibilità di aggiungere delle caratteristiche supplementari. Per esempio, un LED che indichi se lo stato è ON oppure OFF, e un autospegnimento di sicurezza se per due ore non viene utilizzato.

LE OPERAZIONI DEL TERMOSTATO MECCANICO

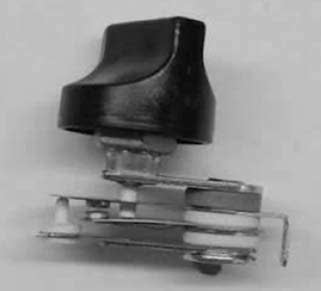

La regolazione elettrica del calore viene ottenuta applicando la tensione AC ad un elemento resistivo riscaldante, un termometro meccanico regolabile, e in serie all’elemento riscaldante, attraverso un movimento rotatorio, si imposta la quantità di corrente fornita all’elemento riscaldante. Il termostato meccanico mostrato in Figura 1 ha un insieme di linguette metalliche, distanziali e contatti, che lavorano insieme per collegare o scollegare l’alimentazione in base all’impostazione della rotella di regolazione. La seguente sequenza di eventi descrive le operazioni di un termostato meccanico quanto la rotella di regolazione viene posizionata in posizione intermedia tra le condizioni di spento e completamente acceso. I contatti sono realizzati tramite i due terminali dell'interruttore. Il materiale resistivo nell'interruttore determina il riscaldamento e l’espansione di parte dell’interruttore. Il materiale espanso spinge il contatto, e la conduzione di corrente si interrompe. A questo punto, il materiale si raffredda determinando un nuovo contatto e quindi una nuova conduzione di corrente in base alla posizione della rotella, l’interruttore ripete questa sequenza più o meno frequentemente. Il controllo in questo modo può proseguire all’infinito, ma senza un riferimento preciso. Per questo motivo, l’accuratezza non può essere elevata. L’interruttore è continuamente sottoposto a cambiamenti termici e ad archi elettrici tra i contatti quando non si trova in una delle due posizioni estreme. Questa situazione di stress influisce sull’affidabilità del componente nel tempo.

Figura 1: Termostato meccanico regolabile

LE OPERAZIONI DEL TRIAC

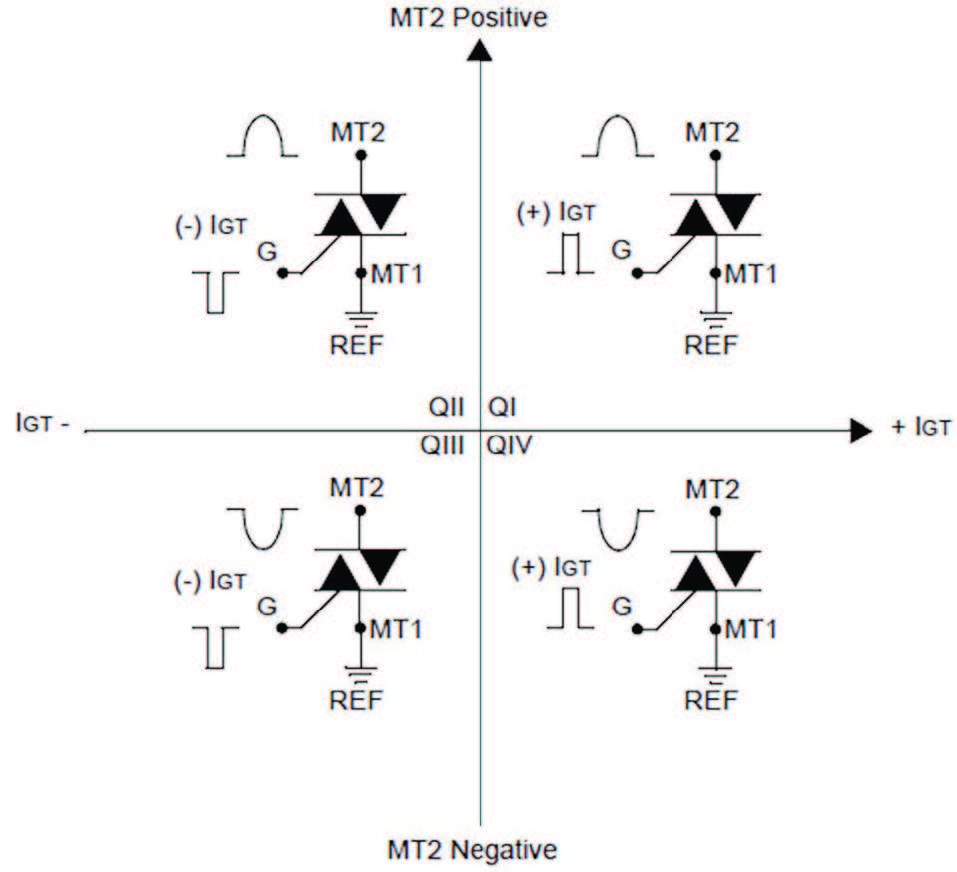

Il triac viene utilizzato, nel progetto a microcontrollore, per controllare il flusso di corrente diretto all’elemento riscaldante. Il triac è un interruttore AC a tre terminali e bidirezionale, acceso da un segnale a bassa energia applicato al gate. Quando questo segnale è presente, il triac commuta da uno stato di alta impedenza ad uno stato di conduzione, permettendo alla corrente di passare verso il carico. Il fatto che un segnale positivo o negativo sul gate del triac comandi la conduzione, rende la soluzione estremamente efficiente. In Figura 2 sono rappresentate le quattro modalità operative per il triac, ogni modalità è riferita ad un quadrante. Notare che tutti i riferimenti sono rispetto al terminale MT1. I triac sono più sensibili nei quadranti QI e QIII, meno sensibili in QII e ancora meno in QIV. Il triac utilizzato per questa applicazione richiede una corrente di accensione di 25mA per le modalità QI, QII e QIII, e 50mA per QIV. Il quadrante quattro dovrebbe essere evitato a meno di circostanze speciali. Una soluzione low cost utilizzerà lo stesso segnale di trigger per ogni semionda. Poiché si cerca di non lavorare in QIV, verrà utilizzato un segnale di trigger negativo rispetto al terminale MT1, il che significa operare nei quadranti QII e QIII.

ACCENSIONE

Una delle caratteristiche importanti del triac è quella di essere azionato da una corrente anziché da una tensione. In altre parole, l’accensione del triac dipende dalla quantità di corrente iniettata nel gate e non dall’intensità della tensione applicata. Questa caratteristica rende i triac utilizzabili anche nei sistemi digitali dove le tensioni in gioco sono basse rispetto ai classici 220V alternati. Il PICmicro opera nel range 2.5V - 5V e può fornire o assorbire fino a 25mA sui suoi pin di I/O. Durante ogni semionda della alternata un impulso di corrente negativa (rispetto a MT1) di sufficiente ampiezza e durata accenderà il triac. L’ampiezza e la durata dell’impulso sono legati al tipo di triac utilizzato e sono specificati dal costruttore nel datasheet del componente. Il triac continuerà a condurre finché il semiciclo non è completato, poi si metterà in una situazione di non conduzione. In Figura 3 viene mostrata la caratteristica del triac.

Figura 2: Modalità operative per il triac

CONTROLLO DI FASE

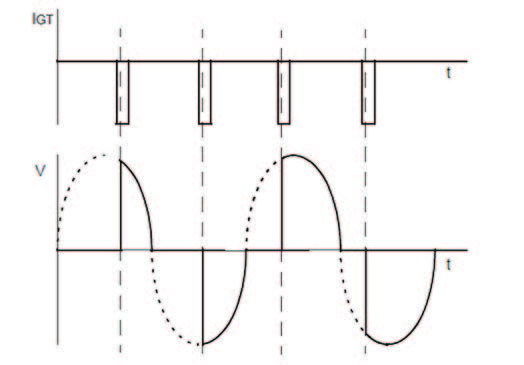

In Figura 3 si ha anche un esempio di controllo di fase. Il controllo di fase è uno dei metodi per controllare la quantità di potenza fornita al carico. Il metodo prevede l’accensione del triac per un intervallo di ogni semionda, in maniera similare ad una modulazione PWM. La corrente fornita al carico è proporzionale all’integrale di ogni semionda sinusoidale. Questo tipo di controllo è molto diffuso nei dimmer di regolazione dell’intensità luminosa, l’intensità di luce è proporzionale all’area sottesa dalla curva. Il beneficio del controllo di fase è che la frequenza della forma d’onda che fornisce potenza al carico rimane invariata rispetto all’ingresso. Questo è fondamentale per le applicazioni di dimming dove fenomeni di flickers sarebbero visibili all’occhio umano. Lo svantaggio principale di questo metodo è che la modalità di switching della forma d’onda alternata produce interferenza elettromagnetica (EMI). Al circuito deve essere dedicata una attenzione particolare per evitare fenomeni di interferenza su altre linee o sul circuito stesso del triac.

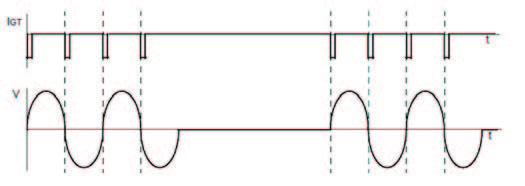

Figura 3: Controllo di fase del triac

COMMUTAZIONE AL PASSAGGIO PER LO ZERO

In alternativa al controllo di fase c’è la tecnica di commutazione al passaggio per lo zero. Questa tecnica riduce i problemi di EMI, poiché per un intero ciclo il componente è ON oppure OFF. Per modificare la corrente media fornita al carico, dei cicli alternativamente sono saltati (Figura 4).

Figura 4: Commutazione al passaggio per lo zero

Questo metodo di controllo non è adatto ai dimmer poiché l’intensità della luce sarebbe soggetta a fluttuazioni. Nel caso di elementi resistivi riscaldanti, questo metodo è da preferire perché mantiene basse le EMI. Entrambi i metodi di regolazione citati prevedono che venga identificato il punto in cui la tensione alternata passa per lo zero (zero cross). Un metodo per individuare questa situazione verrà descritto nel paragrafo seguente.

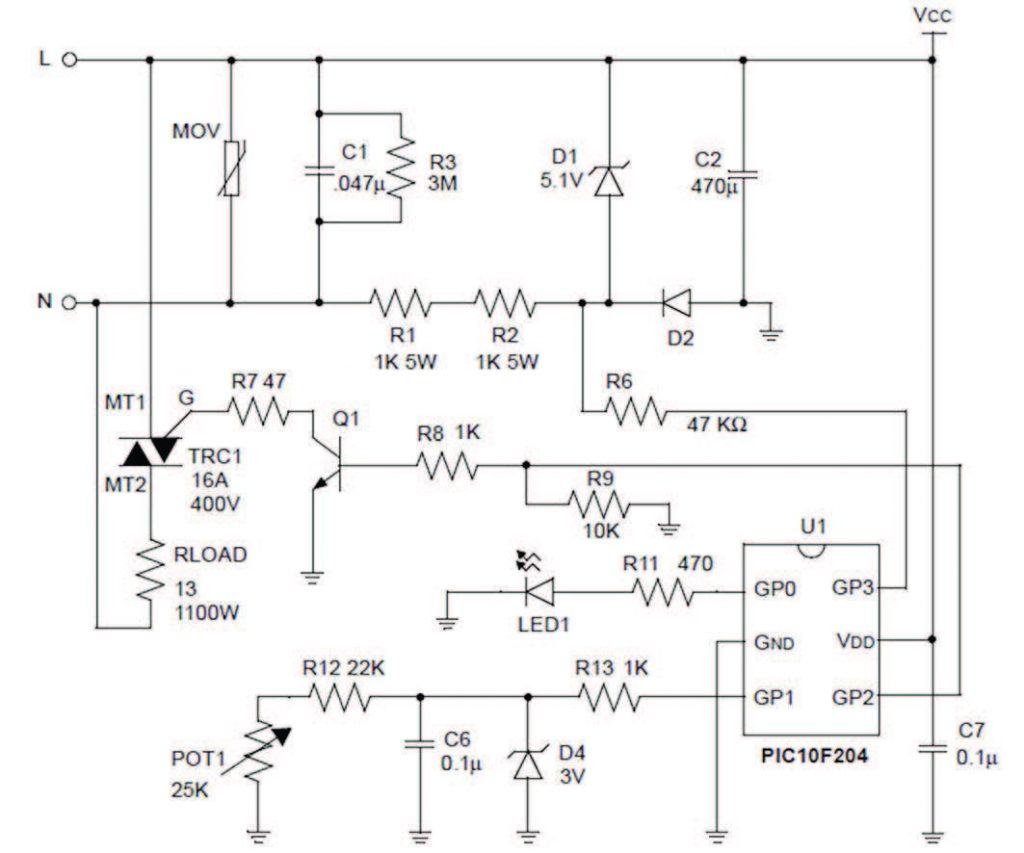

SCHEMA ELETTRICO

Il circuito del termostato elettronico è mostrato in Figura 5.

Figura 5: Schema elettrico del termostato con PIC10

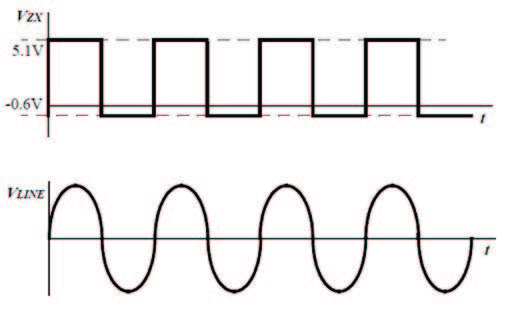

L’alimentazione al microcontrollore viene fornita senza utilizzare un trasformatore, ma solamente una rete resistiva. Questo alimentatore resistivo è stato dimensionato per fornire la corrente necessaria per alimentare il microcontrollore, far commutare il triac, accendere il LED e caricare il circuito di ADC utilizzato per leggere il potenziometro. Il sistema è un anello aperto, esattamente come il termostato meccanico. Il potenziometro è l’interfaccia verso l’utente, questo ingresso viene poi trasformato in una uscita dal triac. Quando il triac entra in modulazione, il LED viene acceso per segnalare che l’unità è attiva. Un elemento riscaldante da 1100Watt viene controllato dal triac. Per avere un adeguato margine di sicurezza, il triac è in grado di gestire correnti efficaci di 16 Ampere. Un dissipatore aiuta il triac a disperdere quanto più calore possibile. Uno dei benefici legati all’utilizzo di questi alimentatori resistivi privi di trasformatore è che il passaggio per lo zero può essere facilmente individuato tenendo un pin del microcontrollore sull’anodo del diodo zener. Questo nodo commuta tra -0.6V e VZENER ad ogni passaggio per lo zero. In Figura 6 si mettono a confronto questo segnale e la forma d’onda alternata.

Figura 6: Rilevamento del passaggio per lo zero

Figura 7: Carica e scarica del circuito di lettura del potenziometro

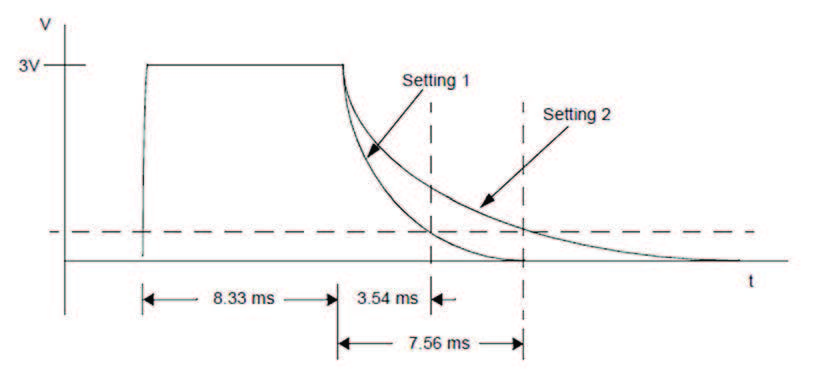

Il triac utilizzato è il Q4016LH3 della Teccor Electronics, il package di questo componente è il T0-220AB, ed è in grado di sopportare fino a 400V e 16 A di corrente. Il microcontrollore accende il triac accendendo Q1 per 2ms all’avvio di ogni semiciclo. Q1 tiene la tensione sul gate del triac inferiore rispetto a quanto presente su MT1 e il triac conduce corrente. Un circuito RC viene utilizzato per convertire il valore resistivo del potenziometro in un tempo misurabile. Il diodo zener (D4) da 3V assicura che le fluttuazioni sulla VDD del microcontrollore non modifichino l’accuratezza della costante di tempo. Il tempo impiegato dalla tensione per decadere è correlato alla impostazione del potenziometro. Il circuito lavora per prima cosa configurando GP1 come output e caricando C6. Una volta che C6 è carico, GP1 è configurato come ingresso di comparazione. La tensione su GP1 è confrontata con la tensione interna denominata “internal band gap reference voltage” di circa 0.6V. Quando la discesa della tensione del circuito RC scende sotto la tensione di riferimento, l’uscita del comparatore va al livello alto. Questa uscita viene letta internamente dal microcontrollore. Il tempo impiegato dalla VOUT per far commutare il comparatore è dato dall’equazione 1.

t = - (RPOT1+R12)C ln(VREF/VZ)

La relazione tra la resistenza del potenziometro e il tempo è lineare. Per la precisione, calcolando il tempo di scarica utilizzando l’equazione precedente e fissato il range di valori del potenziometro si ottiene un tempo di scarica che va da 3.53ms a 7.56ms. La costante di tempo RC è stata scelta accuratamente in maniera che il massimo tempo di scarica fosse inferiore agli 8.33ms del semiperiodo dell’onda alternata. Questo permette di iniziare la scarica del circuito al passaggio per lo zero e misurare il tempo di scarica della tensione d’uscita prima del successivo passaggio per lo zero. In Figura 7 viene mostrata la forma d’onda come dovrebbe presentarsi sul pin GP1.