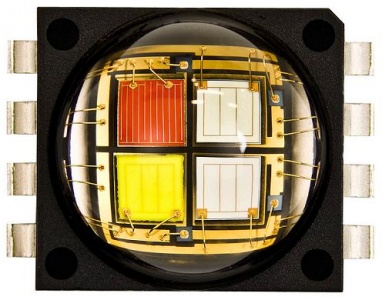

La sezione seguente presenta i risultati ottenuti dal calcolo per l'analisi termica dei LED XLamp® Cree® in una serie di configurazioni di PCB. Seguito dell'articolo su come ottimizzare i pcb ai fini della dissipazione termica dei led

3,1 Superficie di dissipazione termica

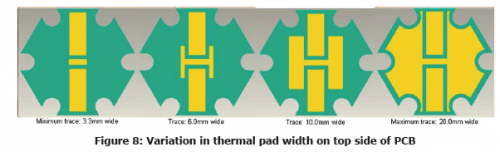

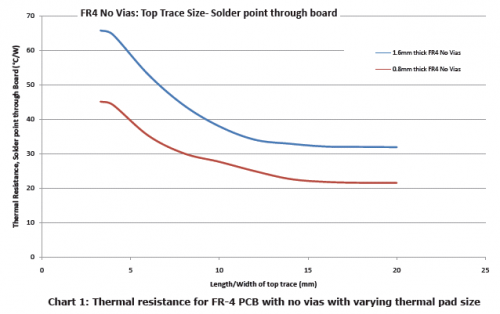

La prima configurazione, come mostrato nella Figura 8, è costituito da un PCB di FR-4 a stella con larghezza variabile per il contatto termico e supporto di due spessori (0,8 mm e 1,6 mm); lo strato di rame inferiore è solido, e non ci sono fori passanti termici.

I risultati illustrati nel grafico Chart 1 mostra per il supporto da 1,6 millimetri di spessore pur aumentando la larghezza oltre 12 millimetri offre poco miglioramento, mentre per il supporto da mm 0.8 di spessore, il miglioramento si assottiglia al di là di una larghezza di 16 mm.

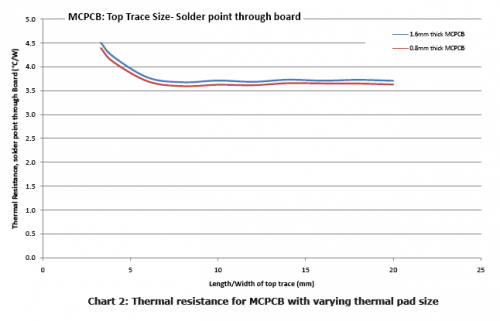

La configurazione successiva è la stessa, tranne la scheda che è un MCPCB.

I dati nel grafico Chart 2 mostrano che è poco vantaggioso estendere il contatto termico al di là di larghezza 6 mm per entrambi gli spessori del supporto.

3,2 Dissipazione termica con fori passanti

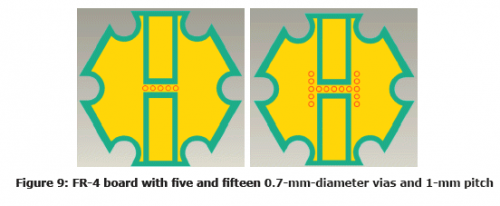

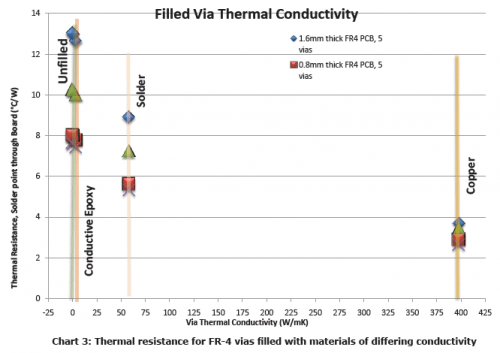

Grafico Chart 3 mostra gli effetti di vari materiali di riempimento per fori passanti di del diametro di 0,7 millimetri con spaziatura di 1mm da centro a centro per entrambi i supporti dello spessore di 1,6 mm e 0,8 mm, come illustrato nella figura 9. I dati indicano bassa resistenza termica per i fori passanti riempiti con rame solido, mentre i fori passanti vuoti generano maggiore resistenza termica. In conclusione, un foro pieno di saldatura o pasta epossidica conduttrice termica non migliora significatamene rispetto a un foro lasciato vuoto.

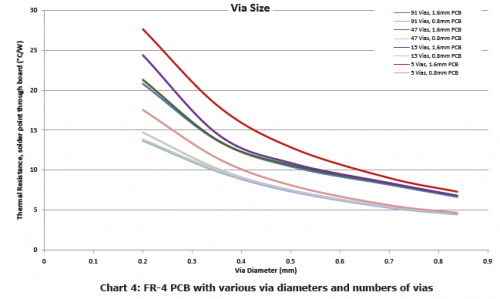

Il Grafico Chart 4 mostra l'effetto di come cambia la resistenza termica al cambiare del diametro e il numero dei fori passanti (via).

Per questo grafico, i fori passanti sono pieni di saldatura SnAgCu.

Come previsto, più grande è il diametro del foro passante, minore diventa la resistenza termica.

L'aumento della numero di passanti mostra un notevole miglioramento.

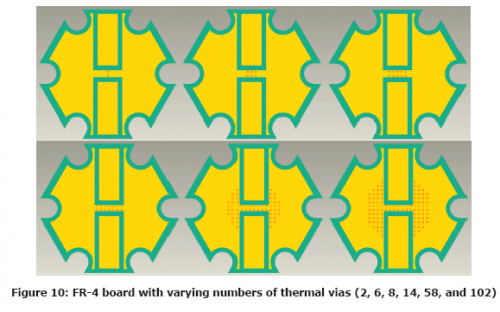

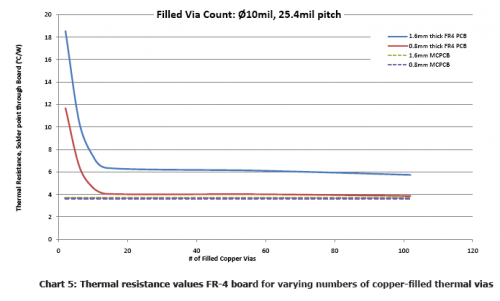

Il prossimo caso considera l'effetto di variare il numero dei fori passanti termici (in rosso) come illustrato di seguito in Figura 10.

Questi sono fori metallizzati passanti pieni di rame con un diametro di 0,254 millimetri (0,010 ") e da centro a centro una spaziatura di 0,635 millimetri (0.025"). Questa dimensione è stato scelta perché possono essere utilizzate le tecniche standard di metallizzazione per riempire i passanti, senza ulteriori elaborazioni. I risultati sono rappresentati nel grafico chart 5 e indicano che l'aumento del numero di passanti oltre 14 porta solo ad un piccolo miglioramento (questa è la massima densità ottenibile dell'area di contatto termico del LED).

3,3 Superficie combinata

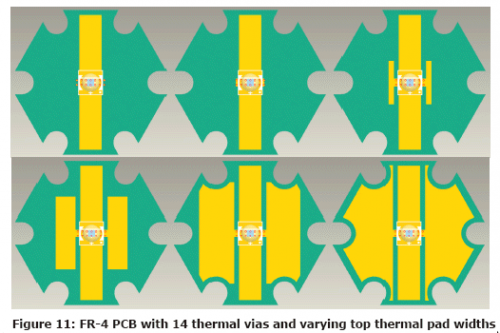

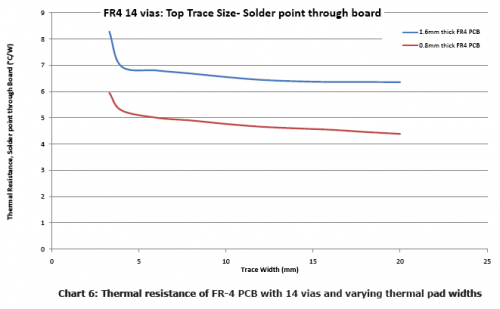

Il prossimo caso riguarda un PCB con FR-4 e 14 fori passanti metallizzati di rame del diametro di 0,254 millimetri con diverse tracce di larghezze dei contatti termici come illustrato di seguito in Figura 11.

Lo strato di rame inferiore è solido.

I dati del grafico chart 6 mostrano che al di là una larghezza di 6 mm, c'è poco miglioramento nella resistenza termica

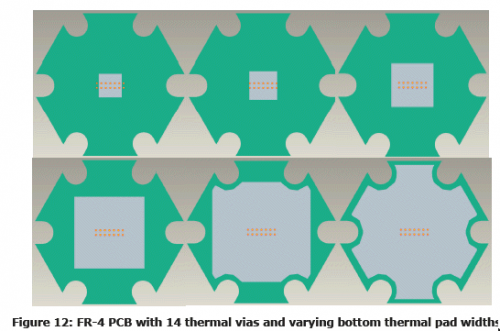

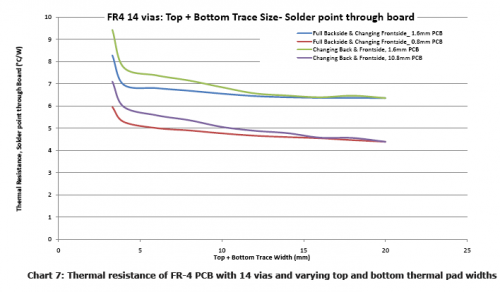

Infine, lo scenario precedente viene ripetuto, ma con vari contatti termici sotto traccia con larghezze come mostrato nella Figura 12.

I risultati sono rappresentati nel grafico chart 7 e indicano che vi è una piccola differenza di resistenza termica che diventa minore all’aumentare della larghezza del cuscinetto inferiore.

3,4 Sintesi dei risultati delle simulazioni termiche

1. I risultati di diverse simulazioni mostrano che, per ridurre al minimo la resistenza termica di un supporto FR-4, lo spessore dielettrico deve essere ridotto a 0,8 mm.

2. Pur facendo i fori passanti il più ampio possibile per ridurre la resistenza termica, va poi valutato il costo di fabbricazione del PCB.

La soluzione migliore è utilizzare tanti fori passanti metallizzati piccoli e pieni in rame.

3. Infine, l'aggiunta di ulteriori fori passanti, aumentando la larghezza del contatto termico, oltre un certo punto non danno miglioramenti apprezzabili a causa della resistenza termica di diffusione.

Sulla base di queste conclusioni, nel prossimo articolo (in pubblicazione lunedi prossimo) proponiamo una misura del contatto termico ottimale, attraverso le dimensioni e la spaziatura che sia termicamente efficace e realizzabile.