Garantire una corretta connessione del dispositivo sotto test è la prima preoccupazione di ogni sistema di collaudo, sia esso destinato al test di componenti, singole schede o interi moduli.

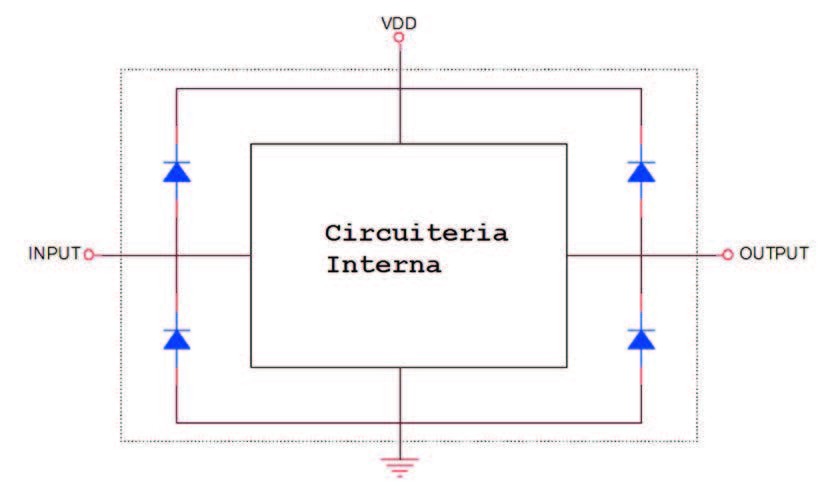

Garantire la connessione del dispositivo sotto test è un aspetto particolarmente critico nel collaudo di produzione di circuiti integrati e diventa fondamentale nei test su wafer, precedenti all’incapsulamento del chip nel package finale. In questo caso la connessione del dispositivo è realizzata con un “ragno” di sottili sonde, una per ogni pin. L’insieme sonde, scheda di supporto, sistema di movimentazione e posizionamento sono soggetti ad usura nell’uso. La prima fase di ogni test vede quindi l’esecuzione di un “test di continuità (elettrica)”, volto ad accertare la corretta connessione alla strumentazione di collaudo. La stessa cosa si ripete nel collaudo dei componenti assemblati, pin non allineati, danneggiati o ossidati possono pregiudicare il collaudo ed è importante identificare la causa prima di fallimento al fine di intraprendere le opportune misure volte ad evitare lo scarto di componenti. Intendiamo qui come “buona connessione” un collegamento a bassa resistenza ohmica, trascurando altri eventuali parassiti. Per eseguire il test di continuità traiamo profitto dalla circuiteria di ingresso ed uscita di molti moderni circuiti integrati. Come visibile in figura 1, i pin di ingresso ed uscita sono connessi all’interno del circuito integrato a diodi verso massa e verso l’alimentazione, diodi polarizzati inversamente durante il normale funzionamento con tensioni entro i limiti di datasheet (quindi tali diodi non sono in conduzione).

Figura 1: protezione ESD per un generico circuito integrato CMOS.

Questi diodi realizzano la protezione del circuito integrato dalle scariche elettrostatiche (ESD) e nulla avrebbero a che fare con il nostro test di continuità. La loro presenza viene sfruttata per i nostri scopi nel circuito di figura 2.

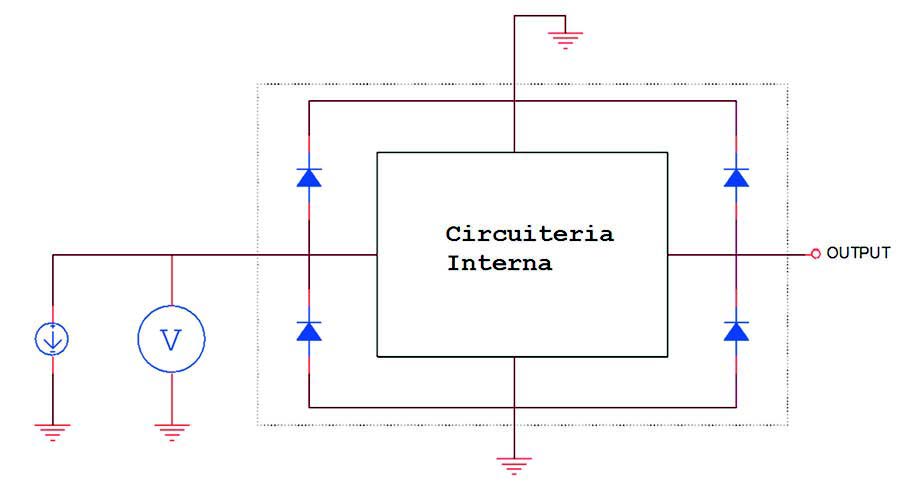

Figura 2: connessione per il Test di Continuità.

I pin di alimentazione e massa del circuito integrato sotto test sono connessi a massa ed il pin di cui si vuole controllare la connessione viene connesso ad un generatore di corrente ed ad un voltmetro. Una piccola corrente viene forzata dal generatore di corrente che polarizza in diretta il diodo, applicando una tensione negativa. Nel caso di buona connessione, la tensione misurata risulterà uguale alla caduta diretta attesa per il diodo alla corrente imposta. Nel caso di cortocircuito verso massa, leggeremo tensione nulla. Nel caso di circuito aperto, rileggeremo il valore di tensione di fondo scala imponibile dal generatore di corrente. Il test è applicabile sia a linee di ingresso che di uscita. Dato che il generatore di corrente tenderebbe ad elevare la tensione applicata per imporre la corrente programmata, esso deve essere dotato di un circuito di limitazione di tensione in modo da non applicare mai tensioni fuori specifica per il dispositivo sotto test. Si vede quindi che la circuiteria di collaudo deve essere abbastanza sofisticata. La misura può essere però molto selettiva, consentendo sofisticate diagnostiche della connessione sotto test. E’ possibile tenere conto di resistenze in serie all’ingresso, anche se queste fanno perdere sensibilità. Sono anche rilevabili cortocircuiti pin-topin, dando questi luogo a misure di tensioni maggiori di zero, quindi classificabili non-cortocircuiti, ma inferiori alla soglia minima attesa per i diodi di protezione (0.7V).

Il metodo potrebbe quindi essere applicabile, in linea di principio, anche al test di continuità sugli Input-Output su scheda, cortocircuitando a massa l’alimentazione e collegando al circuito di misura le singole connessioni. In pratica, occorrerà studiare ed eventualmente caratterizzare con cura il test, analizzando i singoli schemi elettrici. Un metodo alternativo per realizzare il test di continuità di componenti è presentato in figura 3.

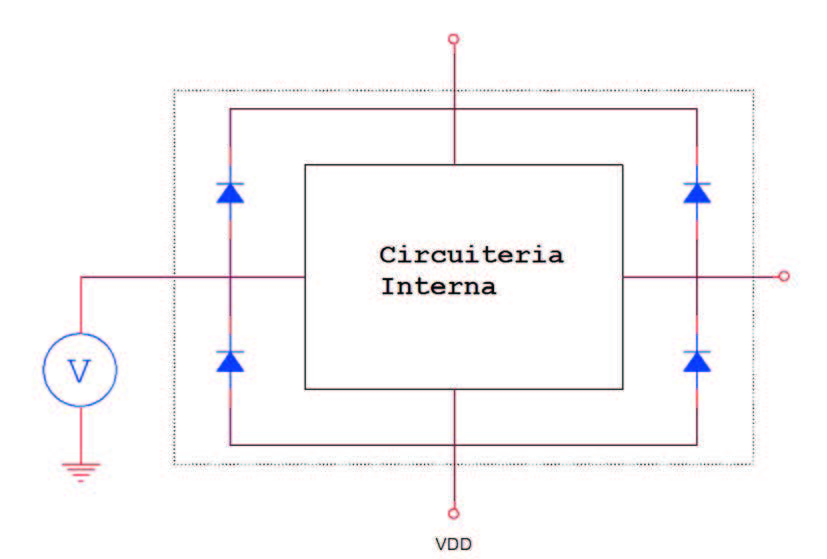

Figura 3: test di Continuità semplificato.

In questo caso, il pin di alimentazione del dispositivo sotto test viene lasciato aperto ed una tensione positiva, superiore alla soglia del diodo di protezione, viene applicata al terminale di massa. Un voltmetro viene connesso al pin che si intende verificare. Una connessione presente consente di leggere una tensione corrispondente alla tensione applicata meno la caduta del diodo, una connessione assente causerà una lettura di tensione nulla. Questo metodo è meno sensibile ed accurato del precedente ma ha il vantaggio di richiedere una circuiteria di misura molto più semplice, non avendo bisogno di generatori di corrente. Un test di continuità ancora meno impegnativo, dal punto di vista risorse della macchina di test, consiste nel far eseguire alla circuiteria connessa al pin sotto test una operazione elementare, quanto più semplice possibile, verificandone il risultato. Un banale esempio per visualizzare il concetto è visibile in figura 4.

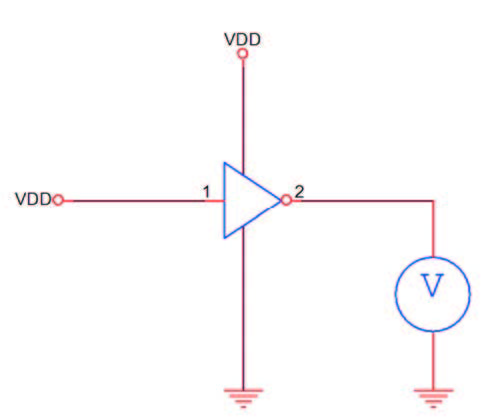

Figura 4: esempio elementare di Test di Continuità utilizzando la risposta funzionale del circuito.

Il metodo è adatto quando interessi un rapido risultato buono/scarto. Gli svantaggi sono nella scarsa selettività, unita alla scarsa possibilità di diagnostica ed analisi. Molte possono essere le cause di fallimento del test e non necessariamente legate alla connettività. Confrontiamo la figura 2 con la figura 4. Il risultato del test eseguito con il circuito di figura 2 dipende sostanzialmente solo dalla qualità della connessione del pin sotto test e della massa. Il risultato del test eseguito con il circuito di figura 4 dipende anche da:

# qualità della connessione dell’alimentazione positiva;

# qualità della connessione del pin di uscita;

# corretto funzionamento del circuito dell’inverter.

Questo supponendo che il test sia eseguito con segnali statici, a transitori esauriti, diversamente occorre aggiungere alla lista anche corretti fronti di salita e discesa e tempo di propagazione. Fortunatamente, per semplificare le cose, il circuito di misura necessario alla realizzazione secondo lo schema di figura 2 è reso disponibile come circuito integrato da vari produttori, ad esempio Analog Devices con il dispositivo AD5520, tra gli altri. Questa piccola meraviglia contiene un completo strumento di misura in grado di forzare corrente e misurare tensione, forzare tensione e misurare corrente, forzare tensione e misurare tensione, forzare corrente e misurare corrente, oppure misurare tensione senza forzare nulla. Il tutto in un range di ±11 V, da ±4 A a ±4 mA (con alcuni componenti esterni). Correnti più elevate potrebbero essere ottenute, se richiesto, con l’aggiunta di un amplificatore operazionale esterno. Il circuito integrato contiene anche la circuiteria di Clamp per evitare sovraccarichi del circuito sotto test e comparatori a finestra per l’analisi veloce del risultato del test, tutto questo in un contenitore a montaggio superficiale con 64 pin. Un circuito di sense lavora per garantire il valore corretto forzato al pin del componente sotto test, compensando gli effetti del cablaggio. Esiste anche la possibilità di avvalersi di un’uscita di “guardia” per pilotare la connessione schermata di sense e force. Infine, ogni uscita è protetta contro corto circuiti diretti.

Ottimo articolo. Il test di continuità è una delle procedure eseguite durante i test automatici (ATE).