Glossario dei termini

Cosa sono i whisker (“baffi”) di stagno?

I whisker di stagno sono filamenti singoli trasparenti, conduttivi, che si sviluppano sulle superfici di stagno puro privo di piombo.

Cosa sono i dendriti?

I dendriti sono strutture simili a felci o a fiocchi di neve che si sviluppano lungo una superficie (piano x-y), anziché sporgere verso l'esterno a partire da essa come i whisker di stagno. Il meccanismo di crescita dei dendriti è ben conosciuto; richiede un certo tipo di umidità in grado di dissolvere il metallo (per esempio lo stagno) in una soluzione di ioni di metallo che vengono quindi ridistribuiti per elettromigrazione in presenza di un campo elettromagnetico.

Cos'è la SIR?

Resistenza di isolamento superficiale. La migrazione dei metalli tra conduttori isolati a montaggio completato può produrre scosse elettriche. Queste si verificano quando lo spazio tra i conduttori è colmato dai dendriti formati dagli ioni di metallo ridepositati. Cosa si intende per effetto scoppio (“popcorn”)? Quando si applica calore in modo subitaneo a componenti stampati può raccogliersi dell'umidità. Questa si espande oltre 100 °C, si trasforma in gas e cerca di liberarsi; se non vi riesce, tende a rompere o a “fare scoppiare” il composto stampato con “effetto popcorn”.

Cos'è la bagnabilità?

È la capacità di un liquido di fluire su una superficie anziché aderire a essa. La bagnatura ha luogo quando l'energia di attrazione della superficie del tassello, o del conduttore, è superiore all'energia superficiale della lega di saldatura e quindi attira su di sé uno strato molecolarmente sottile di lega. Il riscaldamento della lega ne aumenta l'energia superficiale, perciò, più fredda è la lega maggiore è la bagnabilità.

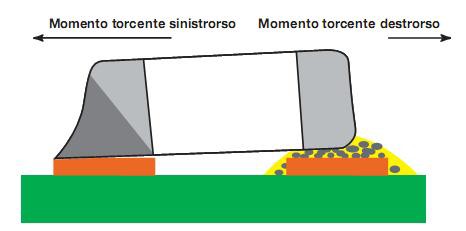

Cosa è l'effetto sollevamento (“tombstoning”)?

È definito come il sollevamento di un'estremità di un componente privo di piombo dalla pasta saldante. Questo fenomeno è il risultato di uno squilibrio delle forze di bagnatura durante la saldatura per rifusione.

Cos'è l'impastatura?

Il processo di miscelatura della polvere di saldatura con il flussante per formare la pasta saldante.

Cos'è la formazione di scorie?

La formazione di ossidi e di altre sostanze contaminanti sulla lega di saldatura fusa.

Stadi iniziali del sollevamento dovuti alla forza dello squilibrio causato dalle differenze di temperatura.

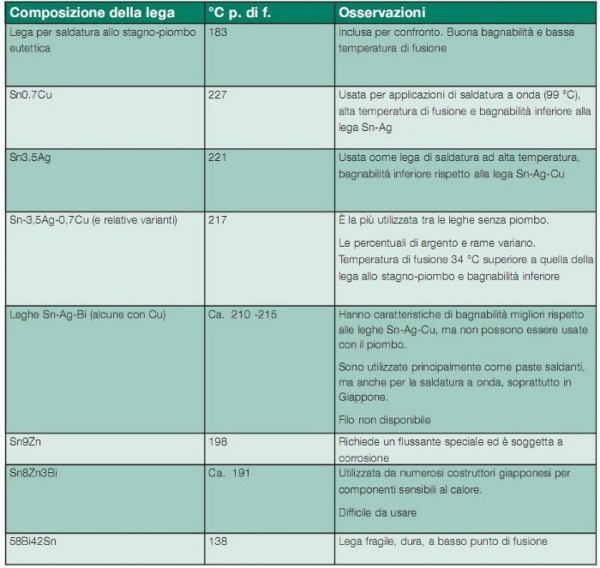

Leghe sostitutive della lega di saldatura standard

Nonostante le ampie ricerche condotte, non esiste un sostitutivo “diretto” delle leghe di saldatura standard allo

stagno-piombo. Tutte le leghe senza piombo sono differenti (p. di f. = punto di fusione)

Problemi di affidabilità delle leghe per saldatura senza piombo

Qui di seguito sono descritte le differenze principali tra le leghe senza piombo e le leghe allo stagno-piombo che occorre conoscere per evitare problemi di affidabilità. Temperatura di fusione più alta La temperatura di saldatura delle leghe senza piombo è più elevata (30 °C - 40 °C); ciò può comportare una varietà di difetti tra cui:

- Fatica termica dei giunti saldati: non ancora conosciuta a fondo, è oggetto di ricerche

- Formazione di whisker di stagno sui rivestimenti galvanici allo stagno dei capicorda: non ancora conosciuta a fondo, è oggetto di ricerche

- Delaminazione di PCB multistrato

- Danneggiamento dei fori passanti placcati, soprattutto di quelli piccoli su lamina spessa

- Svergolamento PCB: può danneggiare i componenti e causare interruzione dei circuiti e mancato allineamento

- I package IC sono maggiormente soggetti ad anomalie tipo effetto scoppio (“pop-corn”). La sensibilità all'umidità IPC/JEDEC-020B dei componenti con saldature senza piombo può essere inferiore di 1 o 2 livelli

- Danni ai componenti sensibili al calore Controllare il limite superiore di temperatura sulla scheda tecnica del costruttore

Bagnabilità - nella maggior parte delle leghe di saldatura senza piombo è inferiore a quella delle leghe allo stagno-piombo.

- I rivestimenti in stagno si comportano in modo diverso da quelli in stagno-piombo, anche con lega allo stagno-piombo

- La scelta del flussante appropriato è importante

- Nel caso della saldatura senza piombo è più rilevante che i capicorda dei componenti e le superfici saldabilisiano puliti e non ossidati

- Usare il profilo di temperatura adeguato. Se la temperatura aumenta troppo lentamente a causa della regolazione inadeguata della stessa o di alimentazione elettrica insufficiente, le superfici si ossidano rendendo più difficoltosa la bagnatura della lega saldante. Evitare aumenti di temperatura troppo rapidi perché possono danneggiare alcuni componenti e i PCB a causa dell'urto termico

- La tensione superficiale delle leghe di saldatura senza piombo è superiore a quella delle leghe allo stagno- piombo. Ciò limita lo spandimento della lega e aumenta il rischio di sollevamento (“tombstoning”).

Il sollevamento può essere evitato allineando i componenti perpendicolarmente alla direzione del trasportatore, usando una pasta con intervallo di transizione liquidus- solidus più ampio e assicurando la saldabilità adeguata di tutte le superfici.

Componenti: Temperature max. tipiche

Condensatore elettrolitico in alluminio: la temperatura max. dipende dalle dimensioni 240 °C - 250 °C

Condensatore al tantalio: vari tipi 220 °C - 260 °C

Velocità di rampa condensatore ceramico multistrato (MLCC): più importante 240 °C - 260 °C

Condensatore a film 230 °C - 300 °C

Relè a montaggio superficiale 226 °C - 245 °C

Oscillatore a cristallo 235 °C - 245 °C

Connettore: dipende dal tipo di materia plastica usata 220 °C - 245 °C

LED: può funzionare, ma influisce sull'emissione luminosa 240 °C - 280 °C

Dispositivi Ball Grid Array e Chip Scale Package 220 °C - 240 °C

Altri IC 245 °C - 260 °C

Apparecchiature e processi

Saldatura manuale

- È relativamente semplice e le prove con campioni di filo sono facili da eseguire

- Le difficoltà maggiori si riscontrano con i componenti dotati di grande massa termica

- Sono disponibili molti tipi di fili Sn-Cu, Sn-Ag-Cu, Sn-Ag senza piombo

- Di solito non sono disponibili leghe a base di bismuto perché sono fragili e difficili da ridurre in filo (questa operazione può essere eseguita come processo “speciale”, ma è più costosa)

- Richiede temperature punta del saldatoio leggermente più alte

- Leghe e flussanti di saldatura più aggressivi riducono la durata utile della punta: un aumento di 10 °C può dimezzarla

- Richiede un preriscaldamento più lungo e una bagnatura più prolungata, a meno che non si usino temperature molto alte (con riduzione della produttività)

- I saldatoi di vecchia configurazione offrono scarse possibilità di regolazione della temperatura, che possono provocare surriscaldamento (ciclo termico ampio)

- I saldatoi di nuova configurazione offrono possibilità di regolazione della temperatura decisamente migliori

- Sono in corso di sviluppo saldatoi per leghe senza piombo

- Con le leghe Sn-Pb si usano spesso temperature troppo alte per velocizzare la bagnatura; in questi casi gli operatori possono essere in grado di usare la stessa temperatura con filo senza piombo

- Per individuare la temperatura ottimale della punta, iniziare con 350 °C, quindi ridurre la temperatura finché non si ottengono risultati scadenti; a questo punto aumentarla di 10 °C (o finché non si ottengono risultati soddisfacenti)

Saldatura a onda

- Le leghe di saldatura senza piombo possono

danneggiare i componenti in acciaio: chiedere

consiglio al fornitore dell'apparecchiatura

- Richiede temperature più alte

- Occorre scegliere il flussante adeguato

- Alcuni componenti possono essere danneggiati se passano attraverso l'onda

- Tasso di formazione di scorie più elevato: prendere in considerazione l'eventualità di usare azoto in luogo dell'onda

- All'inizio controllare la composizione del bagno, soprattutto se si usano componenti con capicorda rivestiti allo stagno-piombo

Montaggio superficiale

- Richiede riscaldamento mediante convezione di aria forzata per una migliore regolazione della temperatura

- Ridurre le temperature di picco tramite un'adeguata regolazione della stessa e molte zone di calore. Per ottenere buoni risultati può essere necessaria una permanenza più prolungata in forno, con conseguente riduzione della produttività

- È consigliabile una velocità di raffreddamento controllata perché i rivestimenti di alcuni componenti possono fratturarsi se raffreddati troppo lentamente

- Il raffreddamento troppo rapido può danneggiare alcuni componenti fragili, come i condensatori ceramici multistrato (MLCC)

- L'azoto è utile ma non essenziale

- Scegliere la pasta più appropriata mediante prove comparative con PCB di prova realistici. Sottoporre a prova ogni pasta per un turno di otto ore. Le operazioni seguenti possono essere eseguite con 12

PCB:

- Stamparne quattro (senza impastatura), quindi posizionare i componenti e misurare la tenuta di due di essi.

- Un PCB; attendere un'ora quindi eseguire la rifusione della lega

- Un PCB; attendere tre ore quindi eseguire la rifusione

della lega

- Attendere sei ore, quindi posizionare i componenti, misurare la tenuta ed eseguire la rifusione della lega

- Ripetere con altri quattro dopo un'ora

- Ripetere le prove

- Ripetere con altri quattro dopo un'ora

- Ripetere le prove

Rivestimenti PCB

Non si possono usare rivestimenti tradizionali ottenuti per saldatura stagno/piombo ad aria calda (HASL)

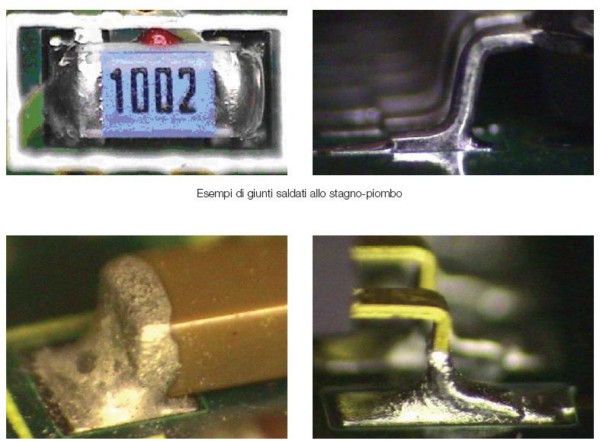

Controllo

I giunti saldati senza piombo hanno un aspetto diverso rispetto a quelli allo stagno-piombo, quindi gli operatori devono essere addestrati in modo che possano distinguere i giunti saldati riusciti da quelli insoddisfacenti. I criteri sono contenuti nella norma IPC

-610C che, per quanto originariamente redatta per la saldatura stagno-piombo, si applica anche alla saldatura senza piombo.

Rilavorazione e riparazione

I pezzi di ricambio per la riparazione delle apparecchiature messe sul mercato prima del 1º luglio 2006 non rientrano nel campo di applicazione della direttiva RoHS. Questi ricambi possono quindi legalmente contenere le sei sostanze soggette a restrizione. Di conseguenza, quindi, i pezzi di ricambio usati per la riparazione delle apparecchiature messe sul mercato dopo tale data non possono contenere le sostanze soggette a restrizione. Per le leghe di saldatura senza piombo si possono usare gli stessi tipi di attrezzi di rilavorazione utilizzati per lo stagno-piombo. Tuttavia, è opportuno evitare di mescolare le leghe; per quanto possibile, eseguire quindi le riparazioni usando la stessa lega utilizzata in origine. Alcuni abbinamenti, in particolare il piombo e il bismuto,

offrono un livello di affidabilità molto scarso. La temperatura deve essere alta, perciò esiste un maggiore rischio di danneggiamento dei componenti sensibili al calore e del PCB, compresi i fori passanti placcati con rapporto altezza - larghezza elevato. Possono essere richiesti flussanti più aggressivi. Questi possono provocare resistenza di isolamento superficiale (SIR), corrosione e formazione di dendriti.

Ambiente

Tematiche ambientali

Lo scopo principale della direttiva RoHS è impedire il conferimento di sostanze pericolose nelle discariche. La UE è attualmente impegnata a limitare l'uso di sei sostanze in base al principio di precauzione, poiché è noto che tali sostanze sono classificate come pericolose o tossiche. L'adozione di materiali alternativi non avrà effetti significativi per i costruttori delle apparecchiature. Per esempio, l'aspirazione dei fumi deve essere usata per i processi di saldatura, ma l'obiettivo è rimuovere i vapori di flussante. I flussanti senza piombo sono chimicamente simili a quelli usati con le leghe allo stagno-piombo, perciò questo requisito non subirà modifiche. Le sostanze chimiche utilizzate per produrre rivestimenti a base di cromo esavalente sono tossiche e cancerogene, quindi gli utilizzatori di tali sostanze trarranno vantaggio dalla pericolosità notevolmente ridotta delle alternative.

Attualmente, tuttavia, non esistono prove che i rivestimenti in stagno - cromo esavalente costituiscano un rischio per la salute umana in condizioni di uso normale.

Situazione globale

Europa: La direttiva RoHS entrerà in vigore il 1º luglio 2006.

Giappone: Per il momento l'uso del piombo non è vietato, ma molti produttori giapponesi stanno già effettuando la conversione alla tecnologia senza piombo in conseguenza delle leggi sul riciclaggio. È previsto il divieto delle leghe al piombo.

Cina: È in corso di pianificazione una legislazione simile, ma non identica, alla direttiva RoHS UE. Presumibilmente entrerà in vigore il 1º luglio 2006.

Stati Uniti: La California e altri stati hanno in programma la stesura di una legislazione in merito.

In 15 stati sono in vigore, o presto lo saranno, leggi sul ritiro dei prodotti simili alla direttiva WEEE. In cinque stati i costruttori sono tenuti a fornire previa segnalazione del contenuto in mercurio e altri cinque sostengono fermamente la necessità di applicare una

speciale etichetta. Il resto del mondo presumibilmente si adeguerà.

Leggi di più:

Farnell.

RoHs

Dichiarazione di tracciabilità dei materiali ai fini della conformità alla direttiva RoHS

Introduzione ai requisiti della direttiva RoHS2002/95/CE 1/3

Post del 05 marzo 2009

Faccio una domanda perchè ho confusione in merito: è possibile, per la realizzazione di una nuova apparecchiatura che si vorrebbe poi certificare (micro produzione), utilizzare vecchi componenti precedenti al RoSH e stagno con piombo?

Mi spiego meglio: ho a disposizione una gran quantità di componenti precedenti al 2006 e vorrei utilizzarli. Un ing. che si occupa di cerficazioni mi ha spiegato che lo scopo del rosh è evitare che il piombo arrivi nelle discariche e che quindi io avendo già questi componenti che li utilizzi o lo smaltisca senza utilizzarli sempre in quel posto arrivano. Qui sopra leggo:

“I pezzi di ricambio per la riparazione delle apparecchiature messe sul mercato prima del 1º luglio 2006 non rientrano nel campo di applicazione della direttiva RoHS. Questi ricambi possono quindi legalmente contenere le sei sostanze soggette a restrizione.”

È inteso perzzi di ricambio vecchi per apparecchi necessariamente vecchi anche loro? o è possibile usare vecchi pezzi anche su apparecchi nuovi?

Poi ancora: sia l’ing. certificatore che altri 2 periti elettronici diversi e che non si conoscevano tra loro mi hanno detto che lo stagno con piombo è vietato per grandi produzioni (tonnellate?!) ma sarebbe ancora legalmente utilizzabile su micro produzioni/riparazioni artigianali in quanto andrei a utilizzare meno di 1kG di lega in 1 anno.

Ci tengo molto ad avere chiare queste 2 cose perchè non vorrei dover buttare via un gran valore di componenti elettronici assolutamente funzionanti e in secondo luogo (meno problematico) capire se posso usare la lega SnPb perchè gli stagni senza piombo per quanto di sforzino da risultati pessimi e inaffidabili.