Ispezionare un circuito con la termografia a raggi infrarossi è un passaggio fondamentale nella verifica dei progetti. Come sempre accade, da questa necessità è scaturita una costante evoluzione tecnica, nonchè la riduzione del costo. Così, sono diventate disponibili termocamere IR con specifiche molto spinte e che permettono l’accesso a questa tecnologia a molte aziende che operano nei settori più disparati. In questo articolo vedremo come la termografia possa essere d’aiuto nella progettazione e nel collaudo delle schede e delle apparecchiature elettroniche attraverso strumenti, sistemi e caratteristiche.

L'industria dei semiconduttori ha raggiunto livelli davvero impressionanti sia dal punto di vista dell'integrazione sia dal punto di vista della qualità e della precisione dei risultati ottenuti.

La progettazione di un circuito stampato (PCB) può essere molto complessa e sempre più spesso vengono sviluppate schede con centinaia o migliaia di componenti diversi.

Già nel normale funzionamento il riscaldamento ha un ruolo fondamentale che tutti noi sperimentiamo ogni giorno anche soltanto utilizzando il nostro computer.

Ma cosa succede se qualcosa non va con uno di questi componenti? Come individuare la presenza di difetti sulle schede, soprattutto se così complesse?

L'errore è diventato sfuggente e nel contempo straordinariamente dannoso perché, per quanto possa riguardare un solo componente, rischia di invalidare tutta l'operatività del sistema; fortunatamente la termografia a raggi infrarossi può essere un valido aiuto, se inserita in una metodologia di verifica che parte dalla progettazione e si conclude con il collaudo finale delle schede.

Sappiamo tutti che la temperatura è un elemento critico per il funzionamento, e quindi per l'affidabilità; pertanto la verifica delle temperature in tutte le condizioni operative diventa indispensabile. Come si può fare? Potremmo munirci di decine di termocoppie e posizionarle sulla scheda ma naturalmente non potremmo mai essere certi di averlo fatto nel punto giusto. Resterebbe comunque da qualificare quale influenza possano avere le termocoppie a contatto sulla temperatura dei componenti.

Serve una procedura rigorosa, precisa, ripetibile ed accurata; per questo motivo i criteri che portano alla definizione dello standard di studio derivano, come tutto ciò che ha a che fare con l'elettronica, dal settore militare (MIL-STD) che, insieme alle apparecchiature medicali, rappresentano i settori in cui viene sempre in seguito (se non aggiornato) lo stato dell'arte in termini di sofisticazione e di affidabilità.

Un valida risposta può essere data dall’impiego di un termocamera adatta, con ottica specifica per l’applicazione e con idoneo software di analisi. Una termo camera da 320x240 pixel dispone di 76.800 punti di misura e la qualità delle immagini può essere migliorata in termini di risoluzione, precisione, accuratezza della scala cromatica.

Flir, leader nella produzione di termocamere, ha una soluzione adatta alle vostre applicazioni. L'intera proposta Flir spazia da termocamere con una risoluzione di 80x80 pixel a 640x480, le lenti disponibili sono di tipo macro da 25 µm per l’esame di componenti SMD a distanza ravvicinata; ottiche standard che permettono di inquadrare un scheda completa; ottiche tele per inquadrare oggetti lontani o posizionati in luoghi pericolosi. I software disponibili sono utilizzabili per la creazione di rapporti e l’archiviazione dei dati e per l’analisi avanzata di componenti.

La termocamera può essere utilizzata sia per misurare un temperatura (misura quantitativa) sia per visualizzare la distribuzione della temperatura (misura qualitativa). Le risoluzioni di temperatura negli strumenti moderni sono inferiori ai 50 mK e spaziano in intervalli anche abbastanza ampi. È, quindi, facile osservare le variazioni di temperatura e capire la sorgente della temperatura. Tutto questo, ovviamente, è possibile farlo in modo statico o dinamico. Sarà, quindi, possibile variare la tensione di alimentazione, o la frequenza di lavoro, o la temperatura dell’ambiente e verificare come si comporta la nostra scheda nel tempo. L'analisi non va fatta soltanto in DC ma anche in AC, dove potremo verificare i transitori e cioè cosa succede termicamente alla nostra scheda in accensione, spegnimento o in una situazione anomala.

Le immagini andranno comunque elaborate grazie all'impiego dei software disponibili, che permettono di effettuare un'accurata analisi delle misure rilevate, registrazioni ad alta velocità, creazione di rapporti ed esportazione dei dati per ulteriori analisi con software esterni. Il software Rir3 consente, inoltre, di gestire più termocamere, temporizzare le registrazioni, gestire i trigger di acquisizione, applicare filtri, etc.

Le velocità di acquisizione vanno dai 9 ai 60 Hz, per le termocamere standard, fino ai 400Hz, per le macchine più veloci, e addirittura oltre per le apparecchiature da ricerca.

Potremo, anche, utilizzare lo strumento per controllare l’intera apparecchiatura, le connessioni elettriche di potenza, gli elementi riscaldanti, le parti della carrozzeria che si surriscaldano e tanto altro ancora.

Questa strumentazione serve per effettuare ciascun test con lo scopo di identificare componenti che lavorano oltre le temperature stabilite oppure le massime caratterizzate.

Ma non solo perché un altro aspetto fondamentale è l'analisi dello stress termico, nonché del flusso d'aria, destinato allo smaltimento dell'eccesso di temperatura, su ciascuno di questi componenti. Fatto questo viene verificato il corretto posizionamento del circuito all'interno del sistema, il corretto montaggio superficiale dei componenti, il funzionamento dei condensatori ceramici (garantendo che non si superino i 30 °C oltre la temperatura nominale di funzionamento). Queste sono alcune delle prove che beneficiano degli strumenti di cui abbiamo parlato fino a questo momento. Ed ora vedremo ancora qualche dettaglio sui componenti per poi andare a dare uno sguardo a questi strumenti più da vicino.

Schede elettroniche

In fase di progettazione, il tecnico può monitorare le caratteristiche termiche dei vari componenti, anche singolarmente, ed utilizzare queste informazioni per ottimizzare il progetto.

In fase di produzione, la termocamera è in grado di individuare saldature difettose, discontinuità sulle piste di potenza, componenti di valore errato, componenti che inaspettatamente si scaldano più del dovuto ed anche piste sottodimensionate.

In fase di riparazione, si possono comparare schede elettroniche funzionanti con altre difettose.

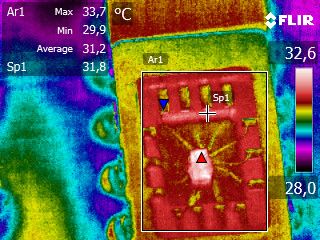

Tutte queste situazioni possono essere valutate a colpo d'occhio, come nell'immagine che segue in cui una pista di alimentazione è sottoposta ad un riscaldamento eccessivo rispetto al resto del circuito.

Circuiti integrati

La mappatura termica di un circuito integrato può dare informazioni molto utili al progettista per verificare ed ottimizzare il progetto, si può anche, come accennato in precedenza, validare il componente in regime dinamico, condizione indispensabile per i componenti di potenza e non solo.

Questo tipo di analisi richiede solitamente risoluzioni ottiche molto spinte e software di acquisizione sofisticati.

Gli strumenti indispensabili

Quanto abbiamo detto fin'ora toglie ogni dubbio: qualunque fase del funzionamento di un sistema ha bisogno di verifiche. Su tutti i livelli: dalla polarizzazione all'amplificazione di piccolo segnale, in condizioni di stress o di operatività normale.

Le termocamere A35SC, A305SC e T450SC di Flir rappresentano un validissimo strumento ed annoverano tra le caratteristiche principali:

- risoluzione: fino a 320 x 256 pixel;

- frequenza: 60 Hz;

- zoom digitale;

- video analogico opzionale.

Prima di tutto, la sensibilità è e resta una variabile fondamentale, soprattutto in funzione dell'intervallo di calibrazione. Dei tre modelli di cui parliamo, l'intervallo di temperature di funzionamento è molto differenziato: si parte da -40 °C per arrivare a 550 °C per l'A35SC. Per l'A305SC, invece, l'intervallo è compreso tra i -15 ed i 50 °C. Quello più ampio si estende da -20 °C fino a 1500 °C, ed è quello del modello T450SC.

Le caratteristiche, in termini di accuratezza della misura di temperatura, sono piuttosto diversificate e vanno da ± 5 °C o ± 5% per l'A35SC fino a ± 1 °C o ± 1% per il modello T450SC.

Per quest'ultimo, la camera nel visibile è da 3.1 Mpixel con luce LED.

Queste caratteristiche vengono ben riassunte all'interno della seguente tabella.

|

Specifiche tecniche |

A35sc |

A305sc |

T450sc |

|

Risoluzione IR |

320 × 256 pixel |

320 x 240 pixel |

320 x 240 pixel |

|

Risoluzione spaziale (IFOV) |

2,78 mrad |

1,36 mrad |

1,39 mrad |

|

Pitch sensore |

25 µm |

25 µm |

25 µm |

|

Sensibilità termica NETD |

< 0,05 °C a +30 °C |

<0,05 °C a +30 °C |

<0,04°C a +30 °C |

|

Intervallo di temperatura sensore |

da -40°C a +550°C |

da -15°C a +50°C |

da -20°C a +1.500 °C |

|

Accuratezza |

± 5 °C o ± 5% del valore |

±2 °C o ±2% del valore |

± 1 °C o ± 1% del valore |

|

Frequenza immagine |

60 Hz |

60 Hz |

60 Hz |

|

Streaming |

Segnale lineare 14-bit/ DDE, compatibile GigE Vision e GenICam |

Segnale lineare 16 bit, compatibile GigE Vision e GenICam |

Streaming e Video IR interamente dinamico su PC via USB e on board |

|

Tipologia |

Fissa |

Fissa |

Portatile |

Concludendo

Questa panoramica di problemi e possibili soluzioni vi sarà certamente stata utile per capire come l'utilizzo della termografia nella fase di progettazione, nonchè in quella di collaudo, permetterà all’azienda di migliorare la qualità e l’affidabilità dei prodotti, riducendo il rischio di costosi interventi di correzione dei problemi in corso d'opera.

Giakova può assistervi nella selezione dei tool più adatti alla vostre esigenze ed applicazioni, facendovi conoscere le soluzioni più avanzate ed affidabili nel settore.

Ho aperto il link e mi sono accorto che queste termo camere sono segnalate come indicate per applicazioni di ricerca e sviluppo. Devono essere davvero interessanti.

Non è proprio il mio campo questo però sono sicuro che ad altri utenti sarà utile.

Una curiosità: 80 x 80 non è un po' piccola come immagine?

Davvero interessantissimo…non sapevo neanche che si usassero nella progettazione dei PCB! mea culpa! sembrano uno strumento utilissimo..ne comprerò una appena possibile 😀

La risposta è, come sempre, dipende 🙂

Dall’applicazione, certamente, ma non solo. Bisogna tenere conto anche dell’evoluzione degli strumenti 🙂

E da qui discende anche la logica dei costi :))

Per un produttore avere prodotti di diverse fasce di prezzo aiuta nella movimentazione, nel far avvicinare e nel convincere il cliente ad “aggiornare” il prodotto.

Senza contare che non sempre serve essere estremamente precisi e risoluti, dal momento che si possono anche voler fare analisi in varie fasi… 🙂

Quando abbiamo deciso di parlare di questo argomento mi aspettavo ci fossero persone che avrebbero appreso di questa possibilità da questo articolo.

In realtà sui metodi e sulle tecniche che i profesionisti e le aziende adottano c’è poca informazione.

Il fatto che sapere che tipo di macchinari che cosa fanno e a cosa servono non è esattamente una cosa entusiasmante o che fa notizia, come una piccola scheda con un microcontrollore sopra che fa assaporare a tutti la gioia di movimentare un motorino 🙂

Però parlarne, almeno qui, è d’obbligo 😀

Ed è bello sapere che questa comunità funziona nella misura in cui ogni articolo propone a chi legge qualcosa che non conosceva prima 😉

Ciao,

ho trovato l'argomento molto interessante. Siccome, seguendo i link proposti, non ho visto i prezzi, mi interessava capire qual è, come ordine di grandezza, il costo di queste apparecchiature.

Ciao ,

sono Rosario Cirrelli di Giakova, intervengo per rispondere al quesito inerente al prezzo.

Purtroppo , o meno male, queste sono macchine sono un pò particolari come avrete potuto intuire dalla dettegliata descrizione tecnica dei nostri amici di Elettronica Open Source.

Molto dipende dal tipo di risoluzione di cui si ha bisogno e dalle dimensioni dei componenti coinvolti nell'ispezione termografica.

Infatti la risoluzione del detector (da non confondersi con quella del display ) e delle lenti incidono sul costo.

Se lo ritieni opportuno puoi inviarmi i tuoi dati ed i dettagli dell'evenutale applicazione, sarò ben lieto di darti tutte le per completare il quadro delle informazioni.

e-mail [email protected]