L'articolo esplora il ruolo delle tecnologie di test e misurazione nel controllo qualità, evidenziando come la precisione sia fondamentale in un contesto industriale sempre più competitivo. Affronteremo anche questioni legate all'implementazione e all'evoluzione delle tecnologie di misurazione, dai metodi tradizionali agli strumenti digitali avanzati, e discuteremo delle principali tendenze future, come l'uso della realtà aumentata e del Machine Learning.

Introduzione

Nell'odierno contesto industriale, la qualità è uno degli aspetti più importanti per il successo e la competitività di qualsiasi azienda. La precisione nei test e nelle misurazioni, che ha un impatto diretto sugli standard dei prodotti finali, non è più semplicemente un dettaglio tecnico o un requisito di conformità, ma un fattore determinante per il successo delle aziende, che si traduce in soddisfazione del cliente e reputazione aziendale. La precisione negli strumenti T&M riveste una funzione centrale nel raggiungimento di questi obiettivi, rendendo possibile un controllo qualità efficace che previene difetti, minimizza gli sprechi e assicura il rispetto di rigorosi standard normativi. Esploriamo quindi, anche attraverso casi di studio concreti, come le tecnologie di Test & Measurements guidano il controllo qualità in vari settori industriali per garantire la massima precisione.

L'evoluzione delle Tecnologie di T&M

Il percorso evolutivo delle tecnologie di test e misurazione è stato segnato da progressi notevoli, che hanno trasformato radicalmente il modo in cui le aziende monitorano e garantiscono la qualità dei loro prodotti. In passato, le tecniche per la misurazione erano principalmente manuali e basate su strumenti semplici come calibri, micrometri o manometri, che richiedevano però un'alta competenza tecnica ed una precisione operativa da parte degli operatori. Tali metodi, pur essendo oggi ancora in uso in alcune applicazioni, presentavano limiti in termini di accuratezza, ripetibilità e velocità, soprattutto quando si trattava di gestire produzioni su larga scala.

Con l'avvento delle tecnologie digitali, il sistema delle misurazioni industriali ha subito una trasformazione radicale. Strumenti elettronici avanzati, dotati di sensori ad alta precisione e capacità di elaborazione dati in tempo reale, hanno sostituito in gran parte i metodi manuali, per offrire livelli di accuratezza e affidabilità mai raggiunti prima. Un esempio emblematico è rappresentato dalla metrologia ottica, tecnologia che utilizza la luce per misurare con estrema precisione le dimensioni e la geometria degli oggetti. Grazie all'impiego di laser e fotocamere ad alta risoluzione, consente di effettuare misurazioni senza contatto, riducendo al minimo l'usura degli strumenti e l'interferenza con il pezzo in esame, fattori che possono compromettere la qualità delle misurazioni.

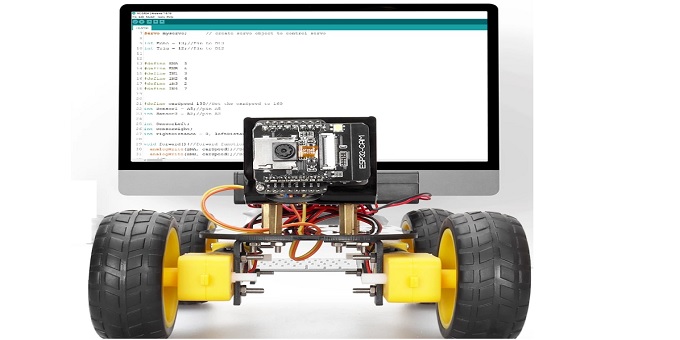

Un altro passo avanti è stato l'introduzione dei sistemi di visione artificiale, che combinano sensori ottici con algoritmi di elaborazione delle immagini per ispezionare e misurare automaticamente i prodotti durante la produzione, e che sono in grado di rilevare difetti minimi, come microfratture o variazioni di colore, che potrebbero sfuggire all'occhio umano. L'integrazione della visione artificiale nelle linee di produzione ha permesso alle aziende di aumentare la velocità di ispezione e ridurre contemporaneamente la dipendenza dall'intervento umano.

Il ruolo principale in questa trasformazione è svolto dall'automazione e dall'Intelligenza Artificiale (IA). L'automazione permette di standardizzare i processi di misura e ridurre le variazioni dovute ad errori umani sfruttando macchine automatizzate programmate per eseguire test con precisione e consistenza, che possono operare 24 ore su 24 senza interruzioni con l'obiettivo di garantire una qualità costante lungo tutta la catena di produzione. L'Intelligenza Artificiale, d'altro canto, ha introdotto nuove opportunità nel campo del controllo qualità, con la possibilità di analizzare grandi volumi di dati raccolti dai sensori e identificare pattern o anomalie che potrebbero indicare eventuali problemi di produzione. Attraverso l'apprendimento automatico, i sistemi basati su IA sono in grado di migliorare continuamente le loro capacità di rilevamento e previsione per prevenire difetti e ottimizzare i processi produttivi.

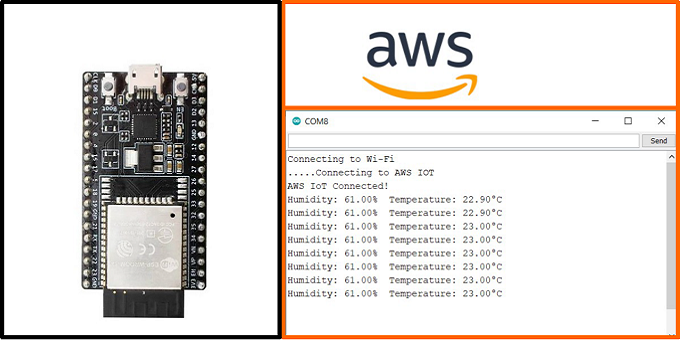

Tra le innovazioni più recenti spiccano anche i sensori avanzati che offrono una sensibilità ed una precisione senza precedenti. Ad esempio, i sensori a infrarossi e quelli basati su tecnologie micro-elettromeccaniche (MEMS) consentono di monitorare con estrema accuratezza parametri come la temperatura, la pressione e le vibrazioni. I sensori, integrati nei sistemi di monitoraggio, possono inviare dati in tempo reale a piattaforme centralizzate di gestione della qualità, dove vengono poi analizzati per identificare eventuali deviazioni dagli standard predefiniti.

Il Ruolo delle Tecnologie di T&M nel Controllo Qualità

L'integrazione delle tecnologie di test e misurazione all'interno dei processi produttivi è diventata una pratica standard in molti settori industriali, dove la qualità del prodotto finale è strettamente legata alla precisione con cui vengono effettuati i controlli. Durante il processo produttivo le misurazioni precise e continue sono fondamentali per monitorare la conformità dei prodotti agli standard di qualità e per rilevare eventuali difetti o deviazioni in tempo reale, molto prima che possano compromettere l'intero lotto di produzione.

Nelle moderne linee di produzione, i sistemi di Test & Measurements sono spesso integrati direttamente nel processo per un controllo qualità continuo e in tempo reale. Il metodo, noto come "in-line testing", utilizza strumenti e sensori che effettuano misurazioni e ispezioni durante la produzione senza interrompere in alcun modo il flusso operativo. Per esempio, nell'industria automotive, le carrozzerie dei veicoli vengono sottoposte a ispezioni laser tridimensionali per garantire che ogni pannello sia perfettamente allineato e conforme alle specifiche progettuali; si tratta di sistemi in grado di rilevare anche le più piccole deviazioni che potrebbero compromettere l'aerodinamica del veicolo o causare problemi durante l'assemblaggio finale.

Il monitoraggio in tempo reale delle misurazioni presenta vantaggi in termini di efficienza poiché consente di intervenire immediatamente in caso di anomalie, evitando che i difetti si propaghino lungo la catena di produzione; ciò consente di ridurre gli scarti ed i costi associati alla rilavorazione, e migliora anche l'efficienza complessiva della produzione. Nel settore elettronico, ad esempio, i circuiti stampati (PCB) vengono ispezionati durante ogni fase della produzione per garantire che tutte le connessioni siano corrette e che non vi siano cortocircuiti o componenti danneggiati. L'impiego di tecnologie di test automatico come l'Automated Optical Inspection (AOI) e l'Automated X-ray Inspection (AXI) permette di rilevare difetti invisibili a occhio nudo, come saldature fredde o componenti mancanti, assicurando che solo i prodotti conformi proseguano verso le fasi successive di assemblaggio.

Oltre al monitoraggio continuo, le tecnologie di test e misurazione sono essenziali anche nella fase di validazione finale del prodotto, prima che questo venga immesso sul mercato. In questa fase, le aziende utilizzano test non distruttivi (NDT) per verificare l'integrità del prodotto senza comprometterne la struttura o la funzionalità. Tecniche come l'ultrasuono, la radiografia e l'analisi termografica sono ampiamente utilizzate per ispezionare componenti critici (ad es. le ali di un aereo o le tubature di un impianto chimico) garantendo che non vi siano difetti strutturali o materiali che potrebbero compromettere la sicurezza e l'affidabilità del prodotto. La precisione nei test finali è necessaria per assicurare che i prodotti soddisfino i più alti standard di qualità e sicurezza, soprattutto in settori regolamentati come l'automotive, l'aerospaziale e il medicale, dove anche il minimo difetto può portare a conseguenze gravi. Ad esempio, nella produzione di dispositivi medici, ogni componente viene sottoposto a rigorosi test di qualità per garantire che funzioni correttamente e in modo sicuro. Tecnologie avanzate come la microtomografia computerizzata (micro-CT) permettono invece di esaminare l'interno dei dispositivi senza doverli smontare, rilevando difetti nascosti e garantendo che ogni prodotto rispetti gli standard normativi.

Quali sono i Benefici delle Tecnologie di Test e Misurazione per le Aziende

L'adozione di tecnologie avanzate di test e misurazione offre numerosi vantaggi alle aziende. Esse migliorano sia la qualità del prodotto sia l'efficienza operativa e la redditività complessiva. Uno dei principali benefici è la riduzione dei costi di produzione attraverso la diminuzione degli scarti e delle rilavorazioni. Quando le misurazioni sono precise e accurate, è possibile identificare e correggere i difetti in una fase iniziale della produzione, evitando così che i materiali difettosi vengano lavorati ulteriormente o che prodotti non conformi raggiungano il cliente finale; tutto ciò si traduce in un netto risparmio sui costi di produzione e sulla riduzione delle perdite dovute a prodotti scartati.

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2689 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.