La storia ci insegna che nel corso dei secoli si sono succedute tre rivoluzioni industriali. La prima (la 1.0) avvenne verso la fine del 1700, con l’avvento dei primi telai completamente meccanici e delle macchine a vapore. La seconda (la 2.0) si verificò alla fine del 1800, con l’avvio della produzione di massa e con lo sfruttamento dell’energia elettrica. La seconda metà del secolo scorso (dal periodo successivo alla seconda guerra mondiale sino alla fine del secondo millennio) ha visto lo sviluppo della terza rivoluzione industriale (la 3.0), caratterizzata dall’utilizzo massiccio di computer e robot in numerosi processi produttivi e industriali. Sembrerebbe prematuro parlare oggi dell’arrivo della quarta rivoluzione industriale, ma in realtà molti analisti l’hanno già predetta da tempo, collocandone l’inizio intorno al 2010, con l’avvento dei sistemi cyber-fisici, noti anche come sistemi digitali interconnessi.

Il movimento Industry 4.0

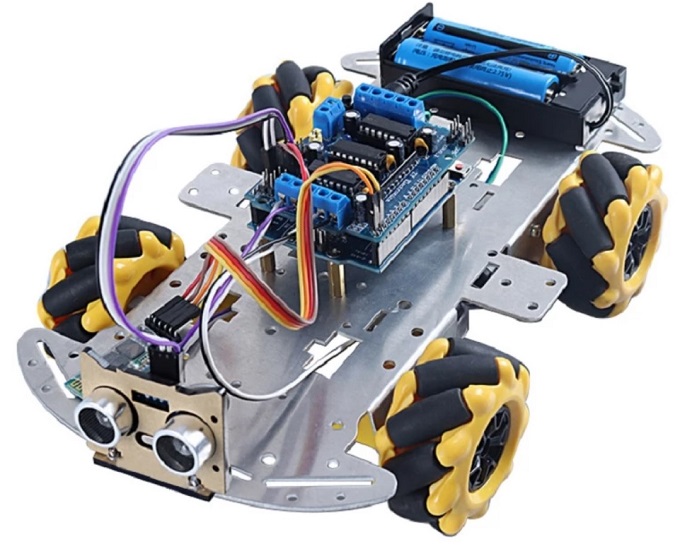

Il termine Industry 4.0 è stato coniato da Henning Kagermann, direttore dell’Acatech (l'accademia nazionale tedesca di scienza e tecnologia), nel 2011, quando utilizzò questo termine per descrivere la proposta di un’iniziativa industriale sponsorizzata dai governi. Con il termine Industry 4.0 si fa quindi riferimento a un insieme di tecnologie, innovative ma già con un elevato grado di maturità, in grado di trasformare radicalmente i settori dell’energia e della produzione industriale. Tra queste tecnologie possiamo sicuramente citare la robotica e l’intelligenza artificiale, la sensoristica, il cloud, l’Internet Of Things (IoT), la fabbricazione digitale (incluso l'utilizzo delle stampanti 3D), i dispositivi mobile, i sistemi per la navigazione assistita, e i veicoli a guida autonoma. Nell’Industry 4.0 tutte queste tecnologie vengono combinate in una catena del valore globale, condivisa da una moltitudine di industrie e paesi nel mondo.

Le tecnologie menzionate in precedenza vengono spesso citate in modo indipendente l’una dall’altra, quasi fossero completamente separate tra loro. La forza dell’Industry 4.0 sta proprio nella capacità di utilizzare le tecnologie in modo combinato, realizzando una completa integrazione tra il mondo fisico e quello virtuale. Nel modello previsto da Industry 4.0, ad esempio, la progettazione e lo sviluppo di un prodotto avvengono in laboratori simulati, utilizzando dei modelli di fabbricazione digitali. I prodotti assumono una forma tangibile (diventano cioè reali) solo dopo che la maggiorparte della progettazione e degli inevitabili problemi di sviluppo sono stati risolti.

Sebbene l’infrastruttura tecnologica che supporta l’Industry 4.0 si trovi ancora nei suoi primi stadi di sviluppo, numerose sono le aziende che la stanno utilizzando per tracciare ogni loro prodotto, rilasciando degli upgrade post-vendita anche per i prodotti più complessi, in modo del tutto analogo a quanto avviene per un comune pacchetto o applicazione software. Uno degli aspetti più significativi che queste aziende stanno imparando a conoscere e utilizzare è la personalizzazione di massa, la capacità cioè di creare prodotti in lotti di un solo pezzo, con gli stessi costi comportati da una più tradizionale produzione di massa, adattando contemporaneamente il prodotto alle specifiche esigenze del cliente.

Il movimento Industry 4.0 ha avuto origine in Germania, e numerose aziende tedesche, leader nei rispettivi settori di competenza, hanno aderito all’iniziativa (tra queste citiamo BASF, Bosch, Daimler, Deutsche Telekom, Klöckner & Co., e Trumpf). Il fenomeno è in continua crescita, e sta interessando altri paesi, tra cui Giappone, Stati Uniti, numerosi paesi nordici, e il Regno Unito, soprattutto dopo che Siemens e GE hanno dichiarato che l’Industry 4.0 occupa un ruolo chiave per la loro identità.

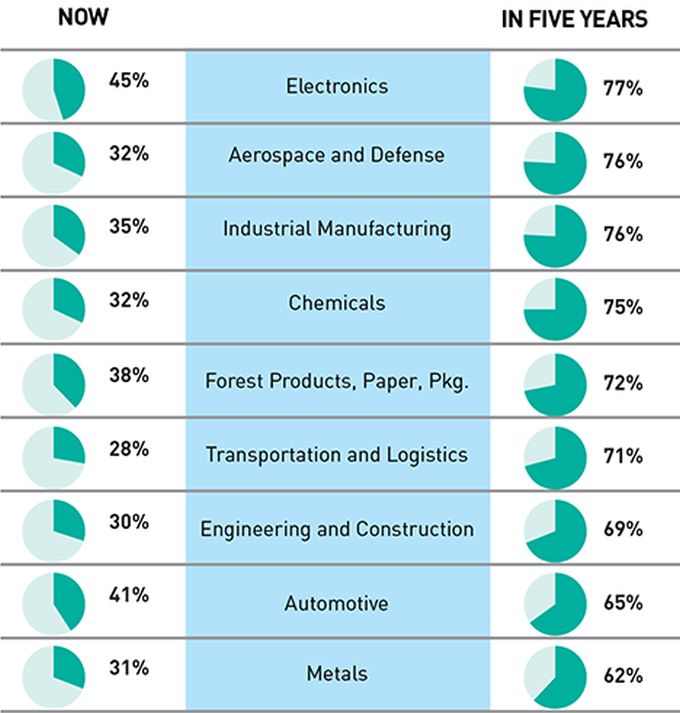

Nel corso del 2015, PwC ha condotto un’intervista su un campione di 2000 aziende appartenenti a 26 paesi differenti, operanti in settori quali: aerospaziale, difesa, automotive, chimica, elettronica, ingegneria e costruzioni, logistica, trasporti, industria manufatturiera, imballaggio. Dall’indagine è risultato che un terzo degli intervistati afferma di aver raggiunto nella propria azienda elevati livelli di integrazione e digitalizzazione, mentre il 72% si aspetta di raggiungere questo livello entro il 2020 (Figura 1). La maggior parte degli intervistati (86%) dichiara inoltre di attendersi un rapido ritorno di tipo economico, che si possa concretizzare in una riduzione dei costi e in un incremento dei profitti.

La riduzione dei costi è ottenibile tramite maggiori livelli di efficienza e di integrazione tecnologica. Non solo, con l’adozione di Industry 4.0 la forza lavoro è maggiormente coinvolta e si dimostra essere più produttiva. Ciò consente di diminuire i costi per il training e il supporto alle operazioni, riducendo i costi globali. I maggiori profitti, da parte loro, derivano dall’offerta di nuove funzionalità e prodotti di tipo digitale. Inoltre, la disponibilità di dati in tempo reale permette alle aziende di offrire dei prodotti più personalizzati e soluzioni ad-hoc per i clienti, fattori che in genere producono dei significativi margini di guadagno. La maggior parte degli intervistati (55 %) si aspetta di avere un ritorno degli investimenti nell’arco di due anni, un tempo molto ridotto, tendendo conto dell’entità del capitale investito.

Le tecnologie

L’approccio utilizzato dall’Industry 4.0 si basa su tre aspetti principali della digitalizzazione:

- digitalizzazione completa delle attività dell’azienda – l’integrazione deve avvenire sia a livello verticale (devono essere coinvolte tutte le attività dell’azienda, indipendentemente dal loro livello gerarchico), che a livello orizzontale (devono essere coinvolti anche i fornitori, le aziende partner, i distributori). Un esempio è rappresentato da un sistema di gestione degli inventari, che necessariamente collega tra loro rivenditori, centri di distribuzione, trasportatori, produttori, e fornitori. Ciascun elemento della catena riceve informazioni dagli altri, prepara e inoltra gli ordini automaticamente, e attiva le operazioni di manutenzione e aggiornamento;

- la reingegnerizzazione di prodotti e servizi, che dovranno essere integrati con un opportuno software, in modo tale da tracciare la loro attività e i risultati ottenuti. Una volta catturati ed analizzati, i dati generati da questi prodotti e servizi indicheranno come essi si stanno comportando e come vengono utilizzati i prodotti. Tracciando l’attività dei prodotti è altresì possibile ottenere maggiori informazioni sugli utilizzatori: come operano gli utenti del prodotto, che tipo di problemi devono affrontare (ritardi, guasti, ecc.), e quali soluzioni adottano per fare fronte a questi problemi. I produttori possono poi utilizzare queste informazioni per realizzare dei nuovi prodotti e servizi più efficienti e profittevoli di quelli attuali;

- interazione più diretta con i clienti – l’approccio di Industry 4.0 crea una catena del valore più reattiva, consentendo ai grandi produttori indistriali di raggiungere i clienti finali in modo più diretto, e adattandosi ai modelli di business del cliente. Un esempio è rappresentato dalla società svedese Atlas Copco, il cui core business è rappresentato dalla produzione di sistemi ad aria compressa. Questa società si sta progressivamente spostando dalla vendita diretta di compressori, a quella di “fornitore” di aria compressa (il cliente paga quindi “a consumo”, in base alla quantità di aria compressa utilizzata). Le apparecchiature installate presso il cliente sono infatti in grado di monitorare il flusso di aria compressa, regolandone l’uscita secondo le effettive necessità del cliente.

Come si è anticipato precedentemente, l’Industry 4.0 prevede l’utilizzo della “personalizzazione di massa”, un modello di business in cui ogni prodotto può essere creato in un singolo pezzo. Attualmente la fabbricazione digitale è utilizzata soltanto nella fase di prototipazione, ma quando questa diverrà più sofisticata, con l’integrazione del software e della robotica in nuovi modelli di linee di assemblaggio, elevati livelli di personalizzazione diventeranno la norma. Il produttore di elettrodomestici Haier, ad esempio, produce le proprie lavatrici e frigoriferi destinati al mercato cinese su misura: i clienti specificano le funzionalità che desiderano, online, telefonicamente, o presso gli appositi chioschi Haier collocati presso i rivenditori, e queste richieste vengono trasmesse direttamente alle linee di assemblaggio. Affinchè l’Industry 4.0 abbia successo, sono necessari degli sforzi a livello organizzativo e strutturale. Ciò implica l'utilizzo di nuove forme di architetture IT e di gestione dei dati, nuovi approcci alla regolamentazione fiscale, nuove strutture organizzative, e, soprattutto, una nuova cultura orientata al digitale, che deve abbracciare l’analisi dei dati come il fattore chiave per il successo dell’impresa. L’analisi dei dati è un compito arduo da eseguire per qualunque azienda. La ricerca condotta da PwC sull’Industry 4.0 ha infatti dimostrato che la principale difficoltà riscontrata dalle aziende nel realizzare l’analisi dei dati era dovuta alla mancanza di personale con le competenze adatte a svolgere questa attività. I processi coinvolti nell’Industry 4.0 creano enormi quantità di dati relative alle esigenze del cliente e alla catena del valore. Se tuttavia [...]

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 3958 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.

Una panoramica molto interessante sull’industry 4.0. In questo contesto bisognera’ mettere sullo stesso piano di valutazione i concetti di safety e security.