La tecnologia attuale per il controllo motore vede l'utilizzo di dispositivi microelettronici al fine di offrire un migliore controllo della velocità, della posizione e della coppia, oltre ad una maggiore efficienza.

Introduzione

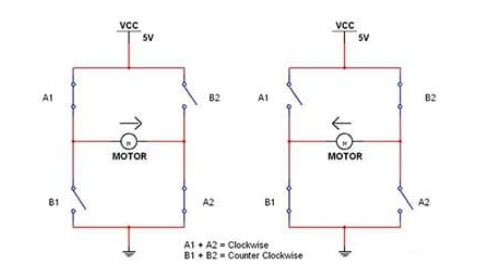

Il circuito di controllo motore deve attivare e disattivare rapidamente il flusso di corrente nelle bobine del motore, con perdite minime di commutazione o di conduzione nell'interruttore. Questo settore presuppone l'impiego di MOSFET e IGBT. Entrambi questi dispositivi a semiconduttore soddisfano le esigenze del controllo motore; dimostrandosi adatti in differenti situazioni applicative. Questi dispositivi elettricamente controllabili sono simili in funzione e attributi e presentano sovrapposizioni nel design interno. Nella maggior parte delle applicazioni vengono utilizzati in una configurazione a ponte H (figura 1), dove controllano il percorso di flusso corrente a due o più bobine di motore. Questo consente un controllo completo della velocità e della direzione del motore.

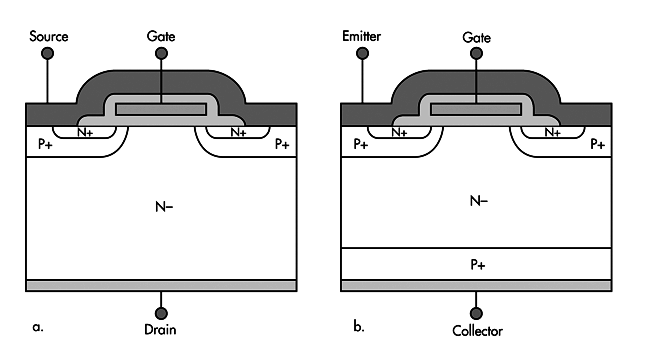

L'IGBT è un dispositivo a semiconduttore che combina le caratteristiche di uscita di un transistor bipolare con le caratteristiche dell'unità di gate di un MOSFET. Rispetto al MOSFET, IGBT offre un'elevata impedenza d'ingresso e capacità di trasporto corrente, sono anche più adatti a scalare livelli di tensione più elevati a causa delle loro caratteristiche di uscita bipolare (figura 2).

Figura 2: struttura di un Mosfet (a) a confronto con quella di un IGBT (b). Un IGBT a canale N è essenzialmente un MOSFET di potenza a canale N su un substrato di tipo p +.

La tecnologia IGBT è certamente la scelta per le tensioni di rottura superiori a 1000V, mentre il MOSFET è sicuramente il dispositivo di scelta per tensioni inferiori a 250V. Tra 250 e 1000 V ci sono molti documenti tecnici disponibili dai produttori di questi dispositivi, alcuni preferiscono MOSFET, altri IGBT. Tuttavia, la scelta tra IGBT e MOSFET è molto specifica per l'applicazione e tutte le esigenze di costo, dimensione, velocità e capacità termica devono essere considerate (figura 2). Confrontando le sezioni trasversali dei due dispositivi, si osservano caratteristiche abbastanza simili. La differenza sostanziale è nell'aggiunta di un substrato p al di sotto di quello n. Dal punto di vista applicativo, gli IGBT sono preferiti per via del duty cycle ridotto, e per la possibilità di operare con elevate temperature oltre i 100 °C. Le applicazioni tipiche includono i sistemi di illuminazione (per frequenze inferiori ai 100 kHz) e le macchine per la saldatura. I Mosfet, invece, sono preferiti dove è richiesta una grande variazione sul carico con potenze inferiori a 500 W. Alcuni esempi includono gli alimentatori a commutazione e i caricabatterie.

Parametri chiave

Come per la maggior parte dei componenti elettronici, esistono alcuni parametri principali e specifiche di prestazioni che determinano la corrispondenza iniziale tra il dispositivo e l'applicazione. Naturalmente, non esiste una sola scelta "migliore", in quanto tutte le selezioni forzano le decisioni relative alla ponderazione dei molti inevitabili compromessi della scelta dei componenti (compresi i costi, ovviamente). Per entrambi i dispositivi, i parametri di primo livello sono i valori di gestione della corrente e di tensione, in quanto determinano se una parte specifica può supportare i requisiti di carico del motore. Per i MOSFET, i seguenti parametri critici sono on-resistance (RDS (on)) e capacità di gate. Una più bassa on-resistance diminuisce la perdita resistiva e la caduta di tensione durante la conduzione, riducendo così il carico di dissipazione con un aumento dell'efficienza. Gli avanzamenti nel design MOSFET hanno ridotto la resistenza a decine di milliohm, piccoli, sicuri, ma ancora un potenziale problema quando si trattano decine o centinaia di amplificatori. La capacità di gate determina la frequenza attuale e la velocità necessaria per attivare e disattivare completamente il gate con il tempo di transizione desiderato (che si riferisce alla velocità di commutazione). La quantità di corrente da iniettare o estrarre è basata sull'equazione di base I = C dV / dt. Per l'IGBT, la specifica critica è la caduta di tensione Vdrop di circa 2 V, che è la somma del contributo del diodo attraverso la giunzione PN e del mosfet interno. Entrambi i parametri RDS (on) e Vdrop sono influenzati dal livello di temperatura e corrente. Per i MOSFET, la caduta di tensione è proporzionale alla corrente, e RDS (on) aumenta con la temperatura. Per IGBT, la tensione di drop è come quella di un diodo, aumenta con il log della corrente, ed è relativamente costante con la temperatura (figura 3).

In generale, il Mosfet offre velocità di commutazione più elevate (MHz) e corrente di picco più alta. Ma la loro condotta dipende fortemente dalla temperatura e dalla tensione. IGBT sono disponibili con più elevati valori di corrente e sono robusti, ma hanno una velocità di commutazione più lenta. Per le applicazioni controllo motore, le linee guida di partenza sono che i MOSFET sono una scelta migliore per tensioni e correnti più basse e per frequenze di commutazione più elevate; IGBT, invece, sono una scelta migliore a tensioni/correnti più alte e frequenze più basse.

Conclusioni e considerazioni

IGBT e MOSFET sono spesso disponibili per una determinata applicazione. È utile capire chiaramente i vantaggi e le limitazioni di entrambi i dispositivi e scegliere quello che meglio si adatta alle esigenze in termini di prestazioni generali e di costo. MOSFET e IGBT sostituiscono rapidamente una grande maggioranza dei vecchi dispositivi a stato solido e meccanici. È un mercato che non sembra possa rallentare, specialmente con lo sviluppo di nuovi materiali al carburo di silicio (SiC). I dispositivi di potenza SiC mostrano notevoli vantaggi come minori perdite, possibilità di ottenere piccole dimensioni e una maggiore efficienza. Innovazioni come questa continueranno a spingere i limiti di MOSFET e IGBT in applicazioni a più alta tensione e ad alte potenze. Di conseguenza, le divergenze tra i due probabilmente continueranno in molte applicazioni. In questo caso, un'analisi approfondita del dispositivo stesso è forse la soluzione più logica quando si affronta il compito di selezionare un transistor per l'applicazione di automazione desiderata.

Tempo fa costruii un prototipo di bicicletta elettrica, con un motore di avviamento auto da 12V e 40 Kg di batterie al piombo!!!!

Come inverter ho usato 20 IRF540, tutti collegati in paralleo. Allo spunto c’era un assorbimento di 30-40 Ampere!!!!

Tutto funzionava bene, solo il PCB, dopo qualche chilometro di marcia, andò letteralmente in fumo….. le piste erano troppo strette.!!

Lavoro in un osservatorio, e abbiamo attrezzato il nostro nuovo telescopio con IGBT; nell’articolo è scritto che sono l’ideale per lavorare ad alte temperature. Secondo te possono dare problemi a basse temperature?

Nei datasheet, la temperatura minima e massima di lavoro va da -55°C a +175°C.

Penso che come bassa temperatura non arriveremo mai a quel punto… 🙂

ah ah! no, non penso proprio! XD

Facciamo sistemi di affidabilità per semiconduttori. In uno dei nostri ultimi progetti abbiamo utilizzato dei bei IRG7PH50UPBF, un IGBT da 1200V che ha limitato un po’ la tensione operativa che avremmo dovuto raggiungere (1500V). Questo ha “castrando” lo stress che avremmo dovuto fare al dispositivo. Purtroppo per questi livelli di tensione comincia a diventare complicato trovare qualcosa. Tra l’altro, abbiamo la necessità di invecchiare il dispositivo anche con cicli termici estremi ma allo stesso tempo far durare l’attrezzatura, quindi il contorno deve essere necessariamente sovradimensionato.

Comunque, per questi componenti e a basse temperature non ci sono problemi fino a -40°C, altro discorso per componenti passivi come le capacità elettrolitiche…