Le esigenze di diversi settori industriali hanno portato a un maggiore utilizzo dell’elettronica di precisione in prossimità di zone ad alta temperatura. I motivi sono molti, come nel caso dell’esplorazione energetica, dove accedere a risorse difficili da raggiungere richiede spesso apparati progettati per funzionare a temperature anche superiori a 175°C. A causa delle dimensioni e dei limiti sulla potenza, il raffreddamento attivo non risulta una soluzione pratica e la convezione del calore è molto limitata. In altri sistemi, è necessario collocare i sensori e i nodi di condizionamento del segnale vicino alle aree a temperatura elevata, come motori, sistemi frenanti, o elettronica di alta potenza per la conversione energetica, per migliorare l'affidabilità generale del sistema o ridurre i costi. I settori aerospaziale, automotive, dell’industria pesante e di altre applicazioni finali devono superare questa sfida progettuale.1

Introduzione

Finora, a causa della mancanza di componenti che fossero garantiti dai rispettivi produttori per queste condizioni operative, è sempre stato molto critico progettare elettronica affidabile ad alte prestazioni per questo tipo di applicazioni. Fortunatamente, negli ultimi anni è comparso un numero sempre crescente di componenti, attivi e passivi, progettati per funzionare a temperature anche superiori a 175°C. Inoltre, i recenti reference design hanno combinato le prestazioni di questi componenti in signal chain per acquisizione dati di precisione per facilitare ai progettisti l’adozione di queste tecnologie, come il CN-0365, e aiutarli a ridurre il rischio di progetto e il time to market. Tuttavia, finora è sempre mancata una piattaforma di acquisizione dati di precisione per alte temperature che fosse completa, ben caratterizzata e basata su componentistica ampiamente disponibile.

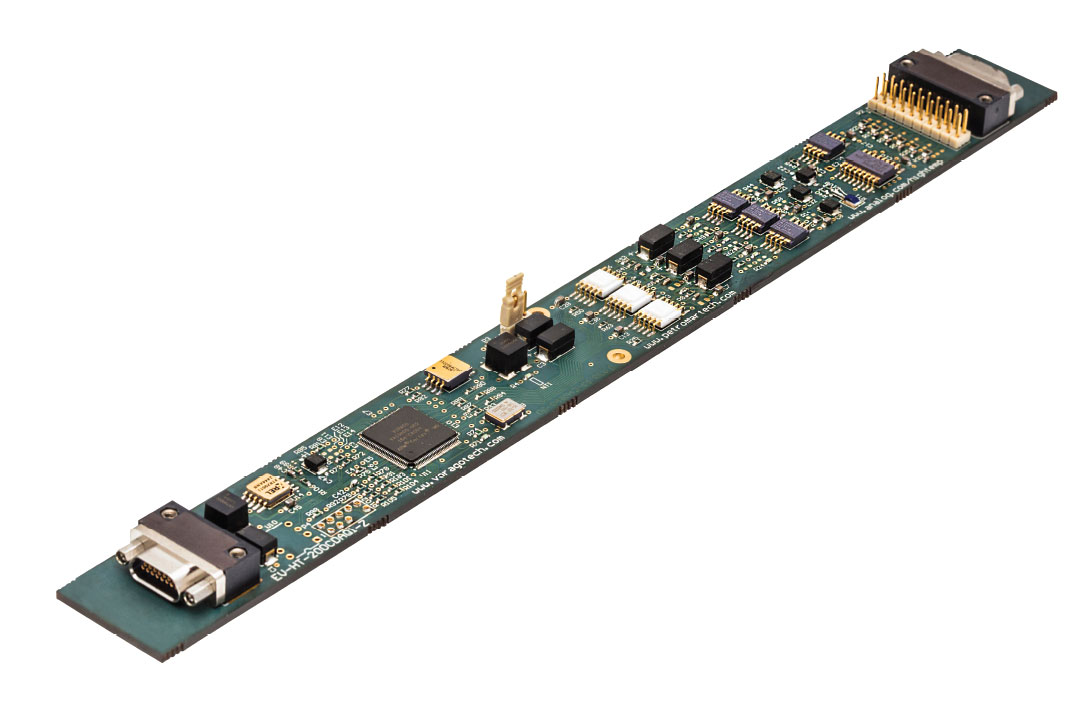

In questo articolo presentiamo una nuova piattaforma per acquisizione e elaborazione dati di precisione ad alte temperature, progettata per funzionare a 200°C, che include una scheda per alte temperature con un front end di acquisizione dati e un microcontrollore, firmware ottimizzato, software per acquisizione e analisi dei dati, codice sorgente, file di progetto, lista dei componenti e rapporti di test. Questa piattaforma è adatta per reference design, prototipazione veloce, e prove di laboratorio su sistemi di strumentazione per alta temperatura. La scheda è progettata per essere compatibile con i fattori di forma in uso per la strumentazione destinata al settore petrolifero, sebbene possa anche essere utilizzata come base in altre applicazioni per alta temperatura.

Panoramica sull'architettura hardware

La strumentazione utilizzata nella ricerca petrolifera, definita anche “downhole tools” (strumentazione da pozzo), ha alcune funzioni specializzate e risponde a particolari requisiti di affidabilità, ed è interessante da esaminare come caso di studio per questa piattaforma di riferimento. In quest'applicazione vengono campionati i segnali in arrivo da vari sensori, per raccogliere informazioni sulle formazioni geologiche circostanti. Questi sensori potrebbero avere la forma di elettrodi, bobine, trasduttori piezoelettrici o di altro tipo. Accelerometri, magnetometri e giroscopi forniscono informazioni sull'inclinazione e la velocità di rotazione della sonda di perforazione. Alcuni di questi sensori hanno una banda passante molto bassa, mentre altri sono in grado di fornire informazioni nell'ambito delle frequenze audio e oltre. Sono necessari molti canali di acquisizione in grado di mantenere una precisione elevata anche ad alte temperature — tipicamente 175°C e più. Inoltre, molti di questi strumenti sono alimentati a batteria o dispongono di alimentazione con potenza limitata e devono, per questo, avere un basso assorbimento e implementare modalità di ottimizzazione dei consumi.

In aggiunta ai requisiti dei sistemi elettronici, le applicazioni downhole hanno anche dei vincoli meccanici che possono imporre il fattore di forma della scheda elettronica e perfino condizionare il packaging e la selezione dei componenti. La selezione verrà discussa in maggiore dettaglio nelle sezioni successive, ma è da notare che le schede in questo segmento di mercato tendono ad avere limiti di larghezza. Le schede elettroniche devono essere collocate all'interno di contenitori a pressione di forma cilindrica, usati nelle operazioni di perforazione, che impogono fattori di forma stretti e allungati. Tutto ciò limita dimensione e densità di popolazione dei componenti e pone vincoli sulla partizione del layout e sul routing di segnale, che con elettroniche di precisione può avere un impatto significativo sulle prestazioni. Per questo è necessaria un'attenzione particolare verso il layout e altri dettagli di progetto del packaging. La Figura 2 mostra un caso tipico: una scheda montata in un contenitore tubolare a pressione (trasparente, in alto), e la sezione trasversale di un contenitore tubolare con la scheda installata (in basso).

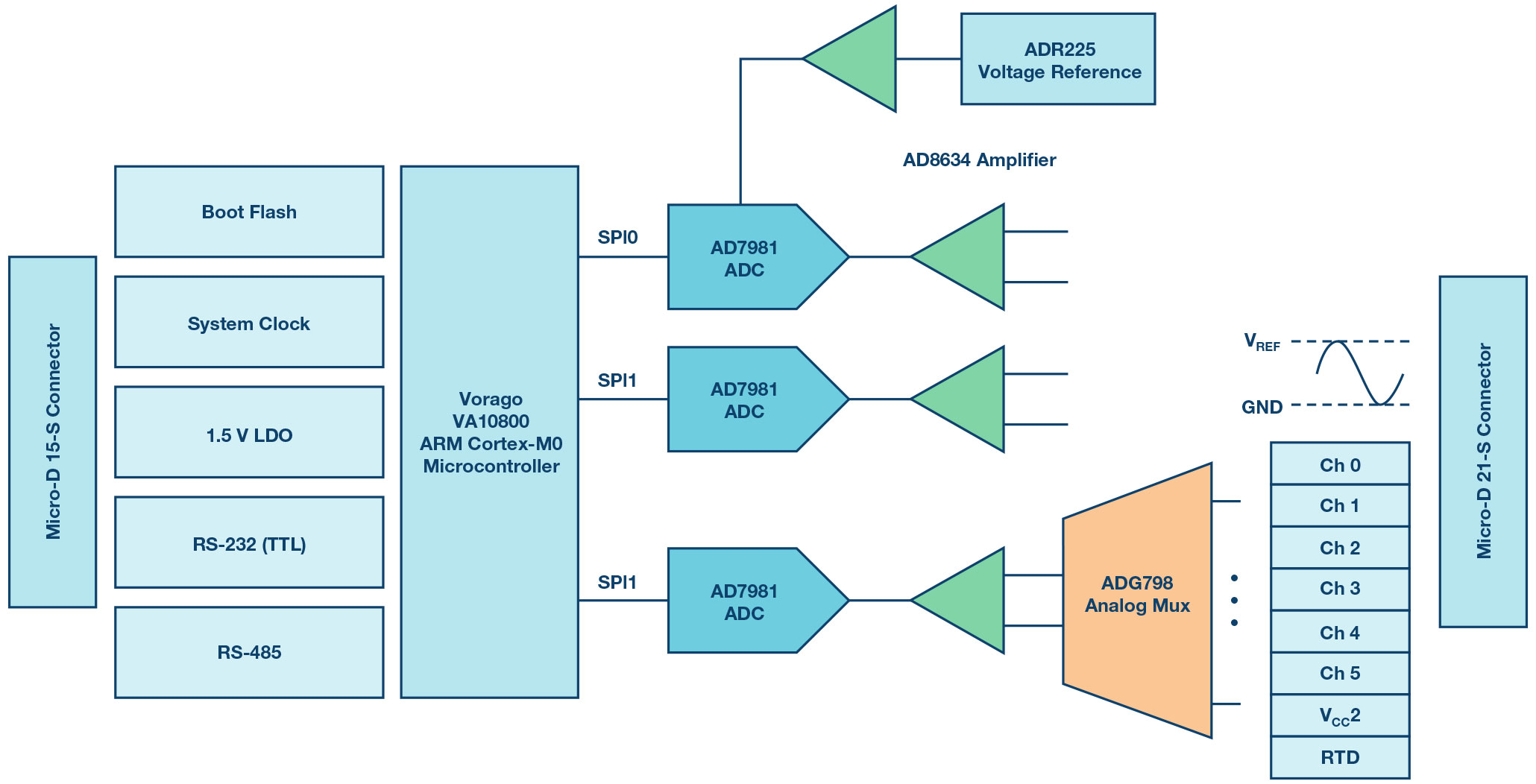

La piattaforma presentata in questo articolo si basa sul progetto di riferimento con front end analogico CN-0365, allo scopo di fornire il nucleo di un sistema di precisione di acquisizione dati e controllo per alte temperature, basata su un microcontrollore low-power che possa soddisfare i requisiti di molte strumentazioni downhole e altra elettronica per alte temperature. Basato sul convertitore analogico-digitale SAR AD7981, questo reference design rappresenta un sistema completo con 2 canali ad alta velocità a campionamento simultaneo, uniti a 8 canali supplementari multiplexati adatti a coprire i requisiti di acquisizione di una vasta gamma di strumenti downhole (10 canali in totale). Questo front end analogico è connesso attraverso porte SPI al microcontrollore VA10800 ARM® Cortex®-M0 dei nostri partner Vorago Technologies e Petromar Technologies.

Il progetto è l'ultimo nato nell'ecosistema in continua crescita di prodotti e soluzioni per applicazioni in alte temperature di ADI.

Una volta acquisiti, i dati possono essere elaborati localmente o trasmessi attraverso UART o un'interfaccia di comunicazione RS-485 opzionale. Gli altri componenti di supporto su scheda, inclusi memoria, clock, alimentazione, passivi, sono tutti certificati dai rispettivi fornitori per il funzionamento ad alte temperature e collaudati per operare stabilmente a 200°C e oltre. Le Figure 1 e 3 mostrano rispettivamente la scheda vera e propria e uno schema a blocchi ad alto livello. Il rendering della Figura 2 mostra layout e fattore di forma della scheda, lunga approssimativamente 11,4" e larga 1,1".

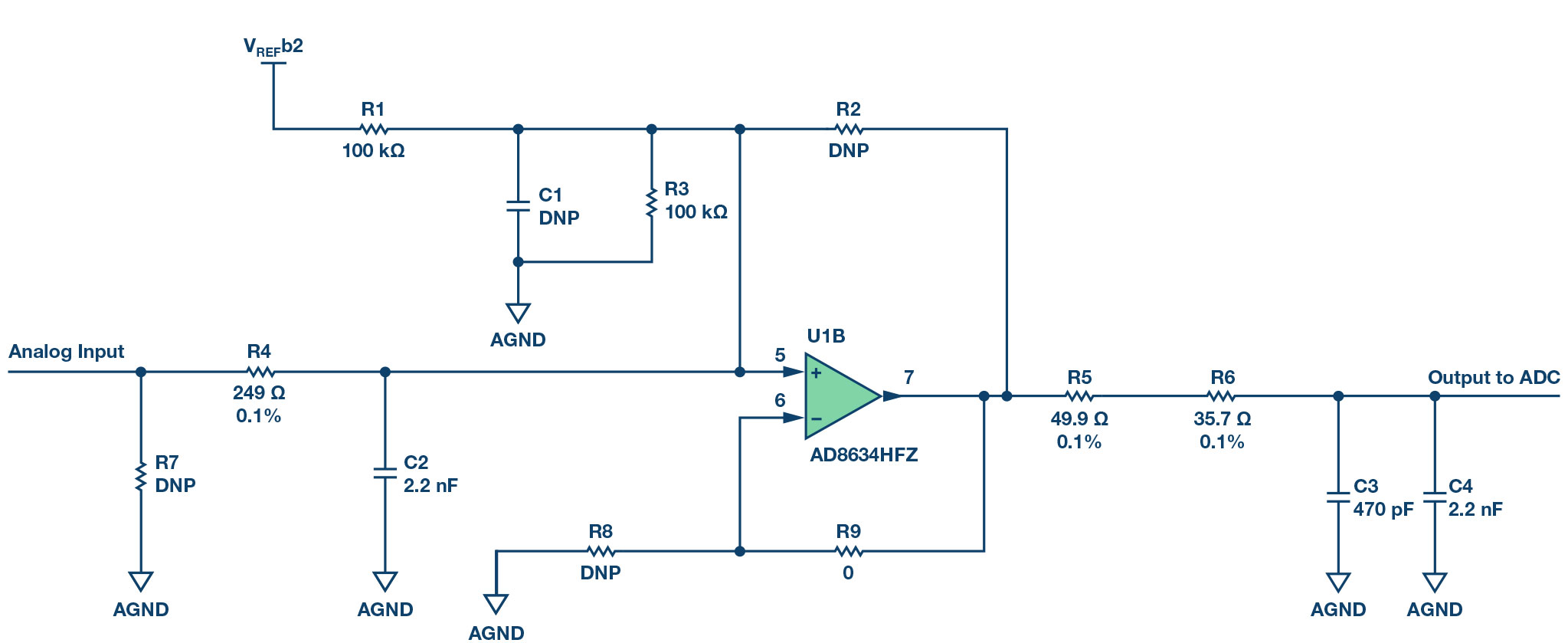

Il progetto del canale di acquisizione di precisione è coperto estensivamente dalla nota applicativa3 del CN-0365,e serve come schema base per i tre ingressi dell’ADC su questa piattaforma, nonostante siano state apportate modifiche e ottimizzazioni, principalmente nella selezione dei componenti passivi, per adeguarsi ai requisiti del fattore di forma della scheda e per estendere l’affidabilità di funzionamento fino alla temperatura di 200°C. Nella Figura 4 è illustrato il circuito del canale di acquisizione. Ci sono 2 canali digitali multiplexati, ognuno dei quali contiene un canale di acquisizione dati completo, simile al CN-0365, in grado di funzionare ad alte frequenze di campionamento. È disponibile anche un canale analogico multiplexato, aggiunto prima degli ingressi tramite il multiplexer ADG798, ottimizzato per throughput di ingresso più ridotti. R1 e R3 forniscono la tensione di riferimento di 1,25 V per l'ingresso non invertente di U1 impedendogli di portarsi alla tensione dell'ingresso analogico se lasciato aperto, o se il multiplexer non è selezionato. R8 e R9 possono essere modificate per aumentare il guadagno di U1. R4, R7, e C1 compongono il filtro antialias, ma possono essere riconfigurati come attenuatore o in una configurazione di filtro alternativa. R5, R6, e C4 costituiscono il filtro RC tra il driver e l'ingresso dell’ADC; filtro che limita la quantità di rumore fuori banda all'ingresso dell’ADC e attenua la tensione di ritorno dalle capacità commutate all'ingresso dell’ADC.4

Questa piattaforma è stata progettata per sfruttare le caratteristiche chiavedell’ADC AD7981. Questo convertitore a 16 bit, 600 kSPS dispone di un valore tipico SINAD migliore di 85 dB e un valore tipico INL di ±0,6 LSB con tensione di riferimento di 2,5 V e senza perdita di codice. Con la tensione di riferimento di 5 V si può ottenere un valore SINAD migliore di 90 dB anche se, per mantenere la compatibilità con sistemi a tensione inferiore, quest'opzione non è stata scelta. Dato che il core dell’ADC si spegne automaticamente tra i cicli di conversione, il suo assorbimento è direttamente proporzionale alla mole dei dati trasferiti. Questo consente di risparmiare energia quando il convertitore è utilizzato a basse frequenze di campionamento.

Panoramica software

Firmware

Il firmware della piattaforma è realizzato sul sistema operativo FreeRTOS e rende semplice incorporare task, come per l'elaborazione dati e altre forme di comunicazione. Il codice è stato ottimizzato per completare in modo efficiente le conversioni veloci dell’ADC per i canali 0 e 1 non multiplexati, scendendo fino a 10 μs per i canali in multiplex da 2 a 9. I risultati della conversione possono essere elaborati localmente, o portati in uscita su un canale UART a 2 Mbps. Il buffer di conversione è di 16 kB (8k campionature), può essere condiviso tra diversi canali o dedicato a un canale specifico. Questo firmware è rilasciato in formato open source per consentire all'utente di personalizzarlo e utilizzarlo come base per lo sviluppo delle applicazioni finali.

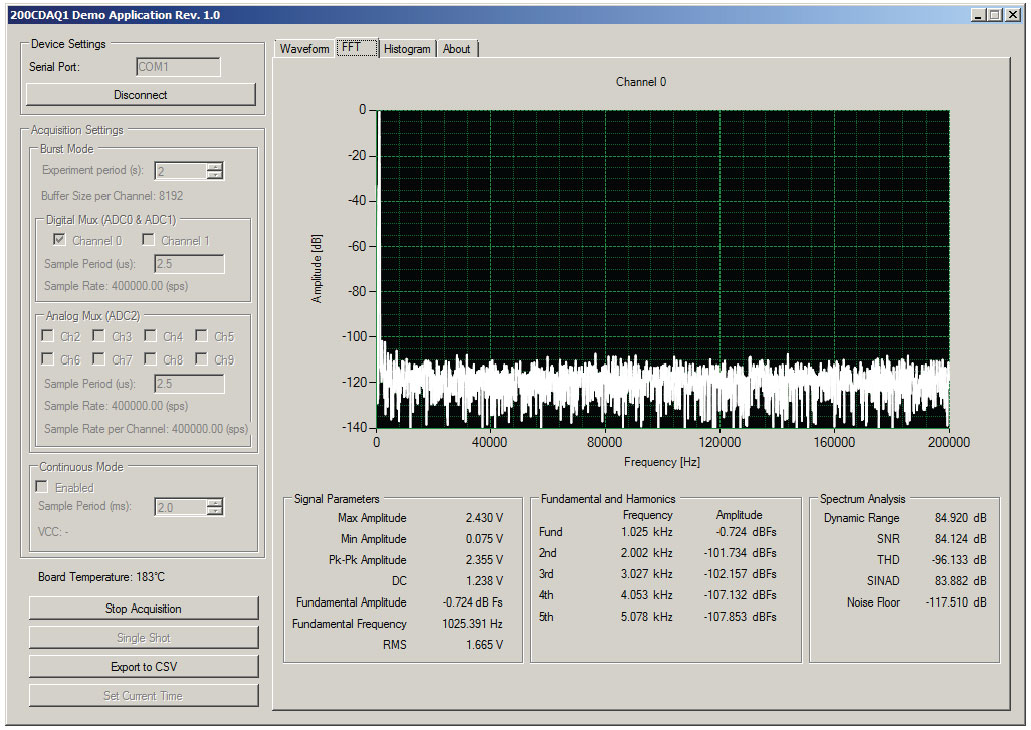

Acquisizione dati e software di analisi

La Figura 5 mostra il software di acquisizione dati e analisi, progettato in .NET per interfacciarsi alla scheda attraverso un traslatore di livello USB-UART-TTL. Un protocollo permette di comunicare con le funzioni di controllo e streaming dei dati dell’hardware. I dati possono essere acquisiti in modalità burst o continua, e sono incluse le caratteristiche di analisi dei dati per analizzare e verificare SNR, THD e SINAD nei domini del tempo e della frequenza (per esempio, FFT). I dati possono essere salvati anche in un file (per esempio, esportati in Excel) per la loro memorizzazione o elaborazione in altre applicazioni. Esattamente come accade per il firmware, il codice sorgente del software di acquisizione dati è personalizzabile liberamente dall'utente finale.

Realizzazione per alte temperature

Questa piattaforma di riferimento è stata realizzata utilizzando componenti e materiali adatti al funzionamento a 200°C. Tutti i componenti della scheda sono certificati dai rispettivi produttori per il funzionamento in alta temperatura (se non diversamente specificato) e sonocomponenti disponibili presso i distributori. La BOM completa, il layout del PCB e gli schemi di montaggio sono rilasciati gratuitamente come parte del pacchetto del progetto di riferimento.

Condensatori

Come capacità di filtraggio e disaccoppiamento di basso valore sono stati utilizzati condensatori con dielettrico C0G o NP0. Questi dielettrici hanno un coefficiente di temperatura molto piattoe sono in genere più tolleranti allo stress da flessione della scheda.5 Inoltre, i condensatori di tipo C0G o NP0 sono raccomandati per un filtro RC che debba presentare un alto valore di Q, basso coefficiente termico e caratteristiche elettriche stabili a tensioni variabili. Per minimizzare la differenza di CTE (Coefficient of Thermal Expansion) tra il componente e il PCB, sono stati usati condensatori ceramici con profilo 0805 o più ridotto. Per immagazzinare energiasono stati usati condensatori al tantalio per alta temperatura, cercando un compromesso tra dimensioni di ingombro e caratteristiche ESR.

Resistenze

Per il progetto sono state usate soprattutto resistenze SMT a film sottile, di grado automotive serie PATT, facilmente reperibili sul mercato. Per valori e dimensioni particolari necessari al progetto, sono state usate anche resistenze SMT a film spesso.

Connettori

La scheda è dotata di un connettore Micro-D garantito per utilizzo fino a 200°C, comune nei prodotti industriali ad alta affidabilità. Per ridurre il crosstalk, sulla scheda sono previsti collegamenti di terra tra PCB e involucro del connettore. Per le applicazioni che richiedono la massima integrità di segnale e valori di crosstalk minimi, sono necessari connettori speciali per alta temperatura (o l'eliminazione del connettore stesso) e connettori coassiali o bilanciati e schermati per gli ingressi.

Progetto del PCB e layout

Il fattore di forma lungo e stretto del PCB è stato scelto per adattarlo alle applicazioni downhole, dove le schede devono conformarsi ai vincoli di un foro da trivella e un contenitore a pressione. Il materiale scelto per il circuito stampato è un tipo di poliammide per alta temperatura privo di alogeni. Per raggiungere rigidità e planarità rispetto allo spessore di 0,062" delle schede standard, è stato adottato uno spessore di scheda di 0,093". È stata scelta una finitura superficiale nickel-oro, dove il nickel fornisce una barriera che resiste alla crescita intermetallica, e l’oro costituisce la superficie ideale per la tenuta delle saldature.

Per lo spessore di scheda prescelto di 0,093”, una soluzione tipica a quattro layer prevedrebbe una separazione di ~13 mil tra gli strati di rame, con uno strato interno da 60 mil di spessore. Con sei layer, la separazione tra gli strati è di 9,5 mil e 28 mil. Per questo motivo, è stata utilizzata una struttura a sei strati che permette di tenere un piano di terra vicino a ciascun piano di segnale, migliorando le prestazioni in termini di rumore.

L'alimentazione e i segnali di comunicazione digitale utilizzano un connettore, mentre i segnali analogici utilizzano il connettore opposto. Questo permette un buon disaccoppiamento tra i domini digitale e analogico. Il punto di separazione tra i piani è al centro scheda, con i filtri d'alimentazione vicini alla divisione. Le linee di controllo digitale che attraversano la separazione tra i piani sono ridotte al minimo, e sono state aggiunte terminazioni in serie per minimizzare l'accoppiamento del rumore digitale. I piani di terra digitale e analogico sono uniti in un unico punto con un collegamento in rame per fornire un percorso di ritorno a bassa impedenza.

I segnali di controllo del multiplexer passano nell'intera sezione analogica ma sono disposti in modo da tenersi lontani dai percorsi critici del segnale analogico. In pratica queste linee di controllo multiplex cambiano in modo sincrono all'acquisizione e per questo gli effetti di crosstalksono ridotti al minimo.

Saldatura

Per mantenere un punto di fusione sufficientemente elevato (>230°C) rispetto alla temperatura operativa di 200°C e garantire una buona lavorabilità e disponibilità nei reparti di montaggio, è stata scelta una lega Sn95/Sb05.

Montaggio della scheda

I connettori forniti su questa scheda sono pensati per il montaggio e il collaudo al banco o in situazioni di laboratorio enon adatti per ambienti con alti livelli di shock e vibrazioni. Per l'utilizzo in ambienti del genere, la scheda può essere predisposta bloccandone i componenti mediante resina epossidica. I componenti suscettibili come i connettori IDC possono essere incapsulati o rimossi. Il montaggio tipico per applicazioni in ambienti downhole o per altre applicazioni in ambienti ostili dovrebbe prevedere una guida meccanica che trattenga il perimetro della scheda mediante supporti elastici antivibranti. In alternativa, l'intera scheda potrebbe essere incapsulata e ricoperta di resina all'interno di una struttura di montaggio che a sua volta dovrebbe essere affrancata allo chassis o al contenitore.

Maggiori informazioni sulla scelta delle parti più appropriate si possono trovare nell'articolo “A Low Power Data Acquisition Solution for High Temperature Electronics Applications.”2

Risultati del test sulle prestazioni

Per valutare la prestazione tipica su temperatura è stata eseguita una completa serie di prove su diverse schede, unitamente a un condizionamento di 200 ore alla temperatura ambiente di 200°C per qualificare la tecnica di montaggio e l'affidabilità della scheda.

Le prestazioni della catena di segnale AC e DC sono un parametro fondamentale della metrica di misura di un sistema di acquisizione dati di precisione basato su un ADC SAR. Una piattaforma robusta e raziometrica raggiunge un livello di crosstalk di oltre –100 dB e una deriva massima di ±60 mV a 200°C con l'ADC che campiona a 600 kSPS. Per il test AC, si utilizza come segnale di ingresso un tono di 1 kHz a bassa distorsione e si alimenta la sezione analogica della scheda con le tensioni di +5 VDC/–2,5 VDC.

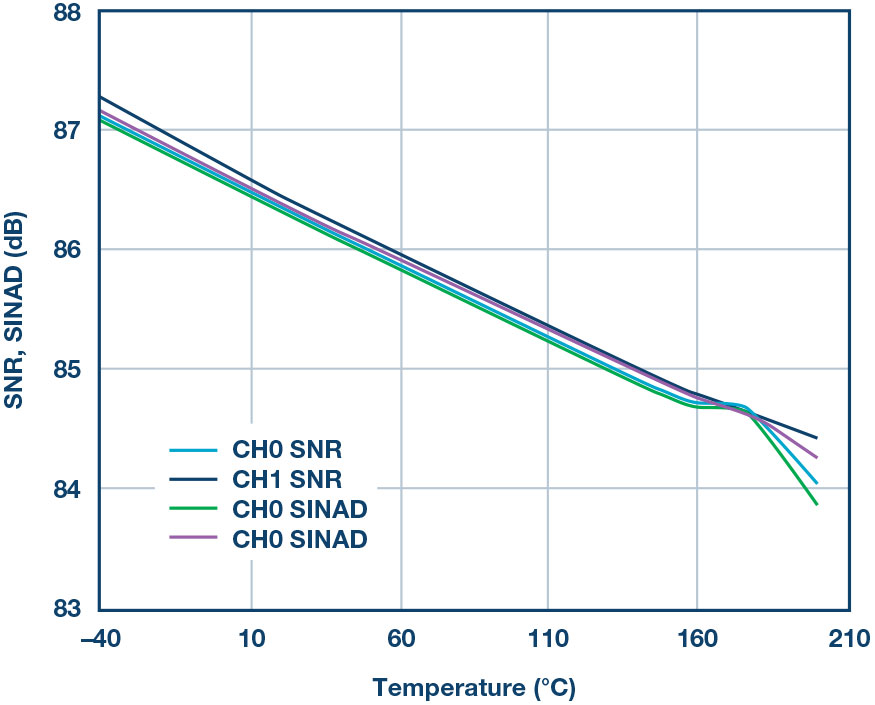

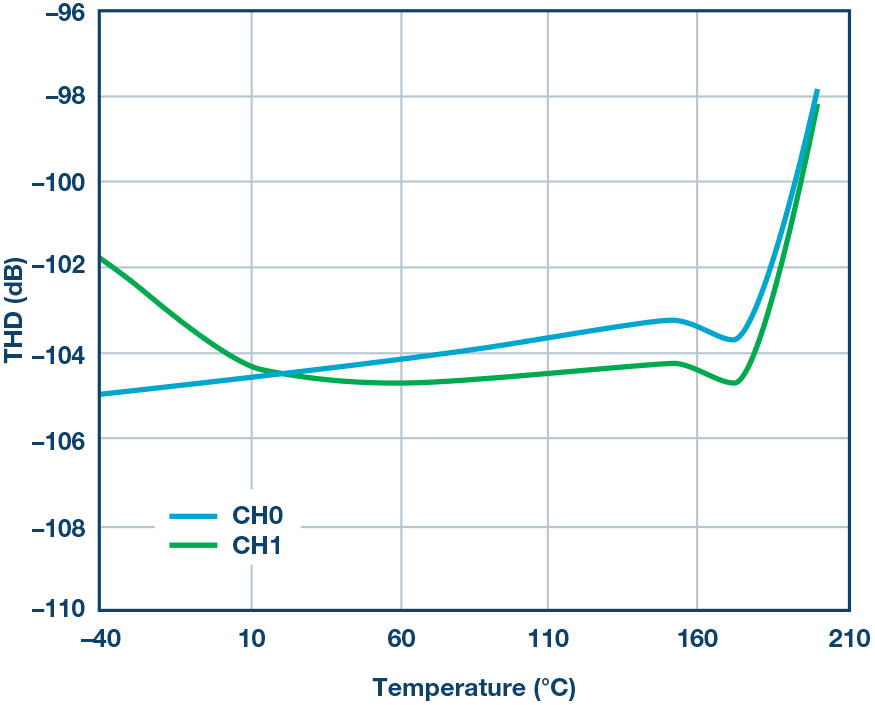

Una FFT di questo tono, campionato a 400 kSPS, con i calcoli sull'analisi spettrale è mostrata in Figura 6. Alla temperatura di 200°C sono stati ottenuti valori di SNR migliori di 84 dB e THD di –96 dB. Ia Figura 7 mostra le curve SNR e SINAD e la Figura 8 mostra la curva THD in temperatura per i canali non multiplexati, con lo stesso tono di ingresso.

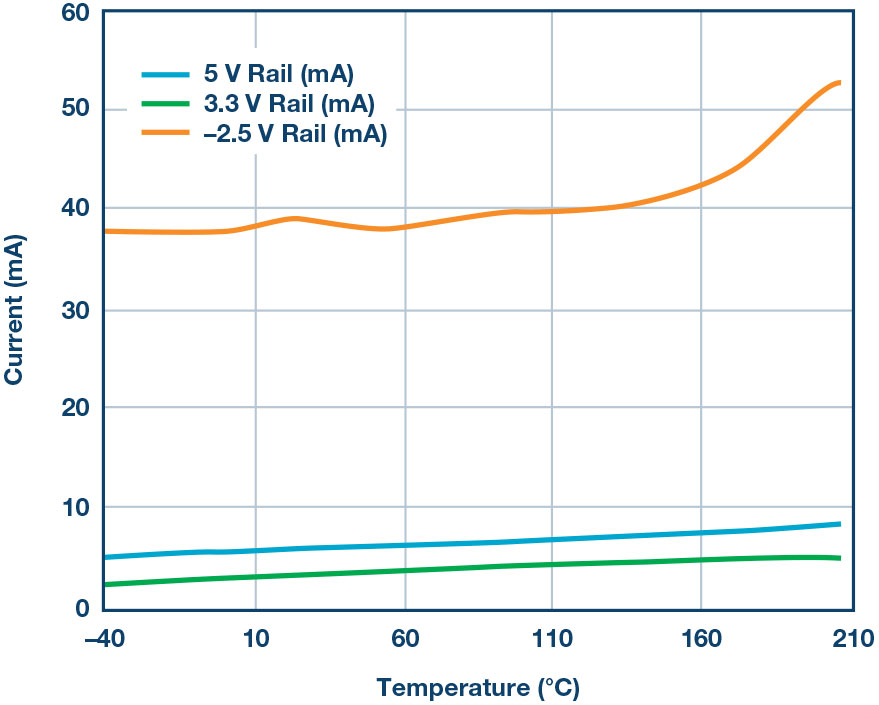

L'assorbimento di corrente sulle linee d'alimentazione analogica e digitale è stato misurato rispetto alla temperatura come illustrato in Figura 9. La potenza totale assorbita a temperatura ambiente è di 155 mW, mentre aumenta a 225 mW a 200°C. L'assorbimento sulla linea da 3,3 V è dovuto principalmente al microcontrollore, che funziona alla velocità massima di clock, e a un oscillatore di precisione. I convertitori sono stati impostati per l'acquisizione di un burst da 8192 campionature ogni secondo.

I risultati dei test su parametri aggiuntivi si trovano nella descrizione della piattaforma di riferimento, che è qualificata è caratterizzata per il funzionamento a 200°C.

Esempi applicativi

In molte applicazioni per il settore della ricerca petrolifera, aerospaziale e nell'industria pesante, gli accelerometri sono utilizzati a scopo di orientamento spaziale, e per rilevare le vibrazioni. Gli accelerometri dotati di uscite analogiche possono offrire i livelli di accuratezza più elevati.

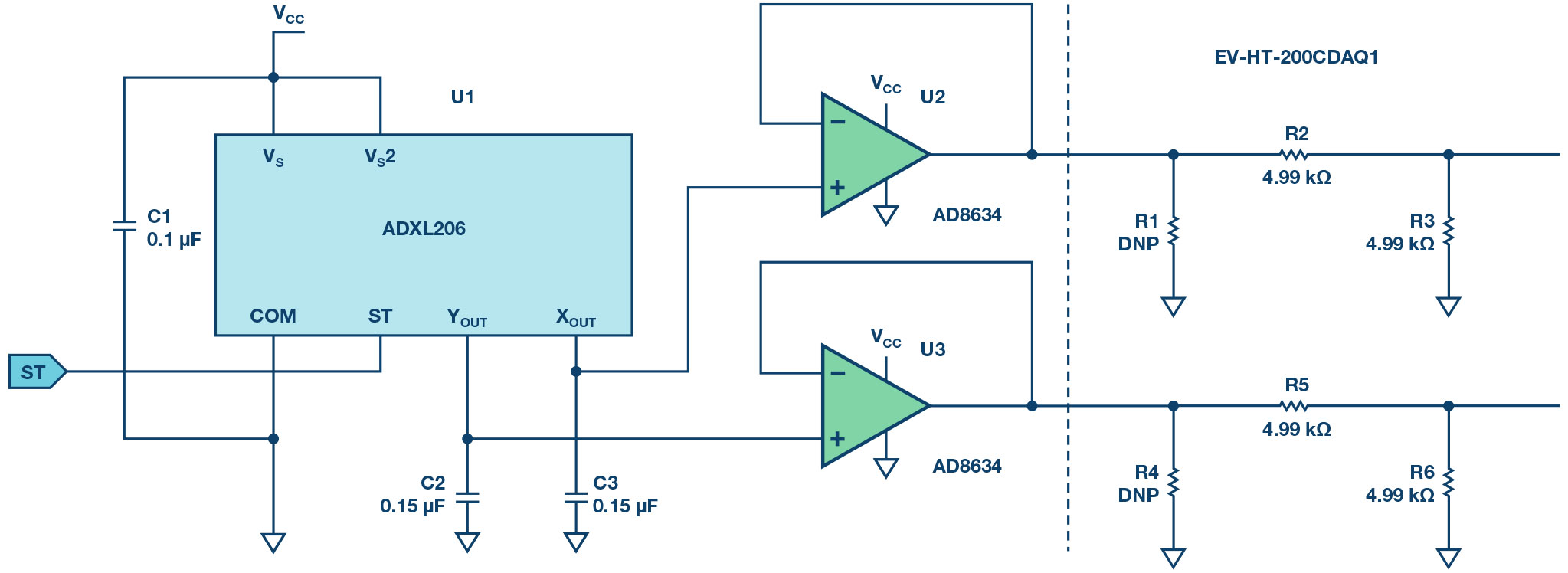

L’ADXL206 è un accelerometro di precisione low power a due assi con tecnologia iMEMS® per utilizzo in ambienti ad alta temperatura. Fornisce un intervallo di misura di ±5 g con 0,5 Hz ≤ banda-passante ≤ 2,5 kHz. L'uscita dell’ADXL206 è centrata a circa ½ VCC ed è raziometrica rispetto a VCC. Se l’ADXL206 e l’EV-HT-200CDAQ1 condividono VCC (disponibile sul connettore), il riferimento VCC disponibile sul canale S7 del multiplexer può essere utilizzato per annullare gli offset dc e la deriva di alimentazione. Un circuito di esempio è illustrato in Figura 10. L'intervallo di segnale da 0 V a 5 V dell’ADXL206 deve essere scalato di ½ per rientrare nell'intervallo tra 0 V e 2,5 V del sistema di acquisizione dati di precisione. Questo si ottiene con il buffering delle uscite e con l'uso successivo degli attenuatori all'interno del sistema di acquisizione dati. C2 e C3 impostano la banda passante dell’ADXL206; l'esempio di Figura 9 mostra una banda passante di 33 Hz. Le applicazioni con larghezza di banda limitata possonoutilizzare gli ingressi del multiplexer; per bande e accuratezze più elevate, si utilizzeranno i due canali non multiplexati.

Sommario

Questo articolo ha presentato la nuova piattaforma di riferimento per l'acquisizione dati di precisione, EV-HT-200CDAQ1, robusta e altamente integrata, qualificata e caratterizzata per il funzionamento a temperature di 200°C. Questa piattaforma consente ai progettisti la prototipazione veloce del loro sistema, minimizzando i tempi di sviluppo e il time to market.

Maggiori informazioni sulla piattaforma, compresi software e pacchetto di progetto, si possono trovare qui.

Riferimenti

1 Jeff Watson e Gustavo Castro. “High Temperature Electronics Pose Design and Reliability Challenges.” Analog Dialogue Vol. 46, No. 4, Aprile 2012.

2 Jeff Watson e Maithil Pachchigar. “A Low Power Data Acquisition Solution for High Temperature Applications.” Analog Dialogue, Vol. 49, No. 3, Agosto 2015.

3 CN-0365: 16-Bit, 600 kSPS, Low Power Data Acquisition System for High Temperature Environments. Analog Devices, Inc., June 2015.

4 Alan Walsh. “Front-End Amplifier and RC Filter Design for a Precision SAR Analog-to-Digital Converter.” Analog Dialogue, Vol. 46, No. 4, Dicembre 2012.

5 John L. Evans, James R. Thompson, Mark Christopher, Peter Jacobsen, and R. Wayne Johnson. “The Changing Automotive Environment: High Temperature Electronics.” IEEE Transactions on Electronics Packaging Manufacturing, Vol. 27, No. 3, Luglio 2004.

A cura di Jeff Watson e Maithil Pachchigar, Analog Devices