Uno dei ferri del mestiere che non deve mancare in un laboratorio di elettronica è il saldatore, se questo è poi pilotato da una stazione di saldatura digitale, il suo utilizzo diventa ancora più semplice e affidabile. In questo articolo vediamo le caratteristiche della stazione di saldatura ST50-D 50We come utilizzarla.

Se si lavora nel campo dell’elettronica sia per lavoro sia per hobby, si deve utilizzare il saldatore: questo può essere di tipo semplice e di varia potenza oppure collegato a una stazione di controllo che può essere analogica oppure come vedrete in quest’articolo, di tipo digitale.

Il modello preso in esame è il modello ST50-D 50W prodotto dalla TOOLCRAFT e venduto dalla Conrad.

La stazione è stata oggetto del premio del mese di Luglio del contest Review4U 2.0.

I vantaggi offerti da questa stazione di controllo sono principalmente:

- Rapida disponibilità della saldatura

- Regolazione della temperatura precisa

- 3 temperature di saldatura selezionabili direttamente

Che cosa troviamo nella confezione?

All’interno della scatola contenente la stazione di saldatura, sono presenti:

- Stazione saldatura

- Appoggio per saldatore con spugna di pulizia punta

- Saldatore con punta di saldatura a forma di matita 0,2 x 25 mm

- Manuale d’istruzioni per l'uso, sfortunatamente non in lingua italiana (Tedesco, Inglese, Francese, Olandese)

Descrizione della stazione di saldature

La stazione di saldatura ST50-D 50W ha le seguenti caratteristiche:

- Tensione di esercizio: 230V ~ / 50Hz

- Consumo di potenza max: 75W

- Tensione del saldatore: 24V ~

- Potenza del Saldatore: 50W

- Temperatura di punta di saldatura: regolabile con continuità da 150 a 450 °C

La tecnologia di regolazione è gestita da un microprocessore, in questo caso un PIC16F688, un microcontroller 8-Bit CMOS prodotto dalla Microchip con 14-Pin dotato di 12 porte i/o e 8 canali convertitori A/D a 10-bit. E' dotato di una memoria di programma di 7kB e una RAM dati di 256 byte.

La stazione è caratterizzata da: tempi brevi di riscaldamento, dall’impostazione precisa della temperatura di lavoro e dal preciso comportamento della regolazione.

Sono presenti tre tasti di preselezione, liberamente definibili, che consentono la selezione rapida e diretta delle temperature preimpostate.

Sul frontale della stazione è presente un display LCD retroilluminato: otto caratteri per due linee che informa istantaneamente, sia mediante un grafico a barre sia con il valore espresso in gradi, della temperatura che può essere rappresentata in Celsius o in Fahrenheit.

Sono riportate sia il valore di temperatura preimpostata che quella effettiva/nominale.

Se la stazione di saldatura deve essere utilizzata su una postazione di lavoro ESD per consentire di eseguire una saldatura sicura di IC sensibili alle cariche elettrostatiche, è presente un’apposita presa di compensazione di potenziale dal diametro di 4 mm a elevato valore ohmico.

Durante l'utilizzo, se vi fosse la necessità di montare diverse punte di saldatura, vi è la possibilità di conformare la temperatura effettiva. In questo modo, il valore della temperatura della punta di saldatura rilevata dalla sonda, corrisponderà al valore riportato nel pannello di visualizzazione.

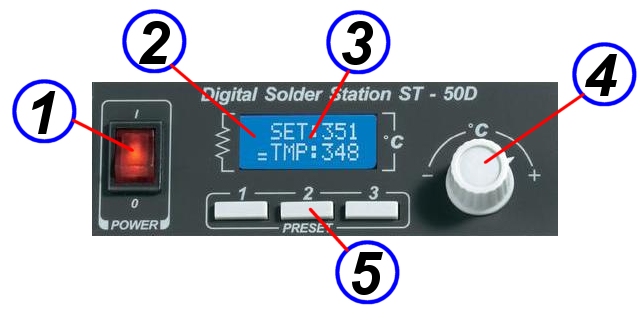

Controlli e indicatori

I controlli presenti sul frontale della stazione sono pochi, vediamo la loro funzione:

- Interruttore di accensione;

- Display a barre che segnala il riscaldamento;

- Display illuminato che riporta le temperature;

- Manopola per la regolazione della temperatura;

- Tasti multifunzione;

Messa in funzione

Vediamo ora come mettere in funzione la nostra stazione di saldatura.

Iniziamo togliendo la stazione e i suoi componenti dalla confezione verificando che non presentino dei danni; in caso contrario, le parti danneggiate non possono essere utilizzate.

Disponiamo la stazione di saldatura su una superficie stabile e robusta, poniamo il supporto per il saldatore sul lato vicino alla stazione di saldatura e provvediamo a bagnare con dell’acqua (meglio se è deionizzata o distillata) la spugna presente nel contenitore.

Colleghiamo ora il saldatore nella presa a 5 poli sulla stazione di saldatura, non è possibile fare degli errori poiché la spina si adatta soltanto nella giusta polarità.

Il saldatore andrà posto nel supporto di sostegno, stando attenti che questo, con l’andare del tempo, potrebbe riscaldarsi.

Possiamo ora collegare la spina con una presa di corrente e accendere la stazione di saldatura con l'interruttore di rete (I = ON / 0 = OFF ).

Impostiamo la temperatura desiderata della punta di saldatura tramite il controllo di temperatura (circa 270-360 °C).

In alternativa, è anche possibile impostare la temperatura tramite i tasti funzione (PRESET 1-3).

I tasti sono pre-programmati con i seguenti valori di temperatura:

- PRESET 1 = 150 ° C (stand-by )

- PRESET 2 = 270 ° C

- PRESET 3 = 360 ° C

Il diagramma a barre [2] mostra il riscaldamento del saldatore, il numero di barre varia a seconda che si sia raggiunta o meno la temperatura nominale.

ATTENZIONE: Ricordarsi di tenere il saldatore solo per il manico e di non toccare mai la punta, per il pericolo di ustioni! Porre sempre il saldatore nel supporto mentre si riscalda e quando si fanno delle pause durante la saldatura.

Assegnazione dei tasti funzione

La stazione di saldatura consente di salvare tre temperature di uso frequente impostando i tre tasti funzione. Ciò evita di dover impostare ogni volta la temperatura tramite la manopola [4].

I tasti sono stati pre-programmati in fabbrica, ma i valori possono essere assegnati liberamente. Per riassegnare i valori, procedere come riportato sul manuale d’uso.

Commutazione del valore visualizzato da Celsius (° C) / Fahrenheit (° F)

La funzione che forse non sarà mai utilizzata, è quella della possibilità di modificare la rappresentazione dei valori di temperatura in gradi Fahrenheit al posto del valore espresso in gradi Celsius; per la procedura consultate il manuale d’uso.

Correzione della temperatura della punta del saldatore.

Il valore della temperatura riportato sul display è tarato in funzione del modello di punta con cui è venduta la stazione di saldatura.

Se si cambia il tipo di punta, la temperatura visualizzata sul display, potrebbe differire da quello reale (valore superiore o inferiore, questa deviazione potrebbe provocare punti di saldatura difettosi).

La procedura riportata sul manuale d’uso indica come eseguire la correzione.

Calibrazione

Per raggiungere la massima precisione della visualizzazione della temperatura, la stazione di saldatura è stata calibrata al momento della produzione per lo stilo saldante utilizzato, se si sostituisce è necessario effettuare una ricalibrazione.

La procedura dura circa 8 minuti e si divide in tre fasi. Riferirsi al manuale per l’esatta sequenza delle operazioni, che prevedono la necessità di disporre di una piccola sonda termica di misura (per esempio una sonda K) per la misurazione.

Sostituzione della Punta di Saldatura

Le punte con cui può essere dotata la stazione di saldatura sono prodotte in diverse forme e dimensioni ma tipicamente, nell’uso comune, quella che viene fornita sul saldatore consente saldature di precisione.

La punta è costituita internamente di rame che serve anzitutto per assicurare il buon trasferimento di calore, mentre la superficie di lavoro della punta è rivestita da un sottile strato di acciaio nichel e cromo ad alta resistenza chimica e meccanica. Ciò è indispensabile, in quanto la lega fusa è molto aggressiva ed una punta costituita da solo rame finirebbe per corrodersi velocemente.

Se ci fosse la necessità di sostituire la punta occorrerebbe, prima di estrarre la punta di saldatura, allentare il dado cieco metallico posto sull'albero del saldatore. Quindi inserire la nuova punta di saldatura e serrare nuovamente il dado.

Attenzione, se è stato selezionato un tipo diverso di punta di saldatura, potrebbe essere necessario correggere la temperatura della punta di saldatura.

Scelta della temperatura in base al tipo di lega saldante

La scelta della temperatura deve essere fatta in base alla lega che si utilizza.

Negli anni scorsi si utilizzava di solito del filo da saldatura formato da una lega di stagno (Sn) al 60% e piombo (Pb) al 40%, con una temperatura di fusione di circa 190°C.

La lega Stagno Piombo non è più utilizzabile a causa della presenza del Piombo (sostanza cancerogena).

Perciò per saldare vengono utilizzate altri tipi di leghe tra cui Sn-Cu, Sn-Ag-Cu, Sn-Ag.

A tal riguardo i costruttori devono fornire la certificazione di qualità del prodotto commercializzato (Certificazione RoHS).

Lo stagno viene fornito sotto forma di filo con diametro che può essere di 1,5 mm – 1 mm – 0,7 mm. Per la realizzazione di circuiti elettronici si adottano diametri da 0,7 e 1 mm. Il filo di stagno è costituito da un’anima di resina fondente semitrasparente che ha lo scopo di facilitare la saldatura, ne migliora la diffusione del calore e previene la formazione di ossidi.

Per i valori di temperatura si potrà fare riferimento all’articolo saldatura-senza-piombo-direttiva-rohs-33.

Utilizzare la giusta temperatura permette di massimizzare l'efficienza termica utilizzando la temperatura più bassa possibile in modo da prevenire possibili danni alle schede ed ai componenti.

|

Lega saldante |

Tipo di flussante |

Temperatura di fusione |

|

Sn96.5/Ag3/Cu0.5 |

F-SW 26 (debolmente corrosiva) |

217°C |

|

Sn60/Pb38/Cu2 |

HS 10 |

183...190°C |

|

Sn96/Ag4 |

F-SW 34 (non corrosiva) |

221°C |

|

Sn99/Cu1 |

F-SW 34 |

227°C |

|

Sn3.0Ag0.5Cu |

J-STD 004 |

221...217°C |

Come eseguire delle buone saldature

Vediamo ora come eseguire nel migliore dei modi le saldature, analizzeremo per esempio la necessità di saldare dei componenti tradizionali, cioè non del tipo a montaggio superficiale su un circuito stampato.

La prima operazione è quella di piegare i terminali (reofori) dei componenti mediante una pinza a becchi lunghi oppure tramite un attrezzo per piegatura di componenti in modo che possano entrare all’interno dei fori della basetta.

La piega dei reofori deve avvenire a sufficiente distanza dal corpo del componente al fine di evitare la rottura del dispositivo.

Ora ripieghiamo leggermente i reofori una volta inseriti nei fori della basetta per evitare la loro caduta accidentale.

Inserite e saldate i componenti partendo da quelli più bassi in questo modo è possibile appoggiare lo stampato sul banco di lavoro senza far uscire i componenti.

Passiamo ora alla saldatura, seguendo questa sequenza di operazioni:

- Controlliamo che la punta del saldatore sia pulita e ben stagnata, nel caso utilizziamo la spugna imbevuta d’acqua.

- Portiamo la temperatura del saldatore a quella di fusione del nostro filo, utilizzano uno dei tasti PRESET [5]

- Iniziamo con il preriscaldare sia la piazzola che il reoforo, per cui poniamo la punta del saldatore a loro contatto per un tempo variabile tra 1 e 2 secondi;

- Ora senza togliere la punta del saldatore sciogliamo la lega saldante tra il reoforo e la piazzola, e non direttamente sulla punta del saldatore. Lo stagno sciolto dovrà ricoprire l’intera superficie della piazzola. Questa seconda operazione non dovrà superare i 2 o 3 secondi, e permetterà l’azione del flussante.

- Togliamo quindi il filo di stagno e dopo il saldatore, a questo punto la lega di saldatura si solidificherà.

Se lo stagno non ricopre interamente la superficie vuol dire che il rame è freddo o sporco o che la lega saldante è di qualità scadente.

La saldatura dovrà avvenire in corrispondenza della piazzola, lo stagno non è da disperdere nelle piste vicine, fate attenzione soprattutto quando saldate i pin di un circuito integrato, in questo modo si evitano cortocircuiti e relativi malfunzionamenti.

Terminate le saldature, potete tagliare i reofori in eccesso aiutandovi con una piccola tronchesina.

- La superficie è lucida.

- Lo stagno ricopre bene la superficie da saldare espandendosi su di essa.

- Tirando i terminali dei componenti questi non si staccano.

- Lo stagno non ricopra bene i terminali.

- L’adesione meccanica tra la piazzola e il reoforo è pessima.

- Il contatto elettrico non è buono.

- Tirando i reofori, questi si staccano con facilità.

Tra le possibili cause di una saldatura fredda abbiamo:

- La temperatura della punta del saldatore non era abbastanza elevata o è stato tenuto poco sulle superfici da saldare. Rimedio: aumentare la temperatura del saldatore, preriscaldare maggiormente le parti da saldate;

- Temperatura del rame (piazzole di connessione) troppo bassa. Rimedio: preriscaldare maggiormente le parti da saldate;

- I terminali erano ossidati oppure è stato usato stagno vecchio e perciò senza flussante. Rimedio: sostituire il tipo di lega saldante;

- La saldatura è stata mossa prima del completo raffreddamento. Rimedio: mantenere il saldatore sul punto di saldatura qualche secondo per permettere al flussante di agire;

- La punta ossidata del saldatore non ha permesso un efficiente trasferimento di calore alle superfici da saldare. Rimedio: mantenere la punta pulita, utilizzare la spugna presente sulla stazione di saldatura.

Conclusioni.

Abbiamo così visto come utilizzare quest’ottima stazione di saldatura, le istruzioni su come eseguire una buona saldatura sono però valide anche nel caso utilizzaste un normale saldatore a stilo.

Se volete poi una guida compatta da tenere sul banco poteve vedere l'articolo Come saldare - guida comica con il link per la versione in italiano.

Ciao Adriano

ottimo tutorial su come effettuare le saldature (troppo spesso sottovalutate dai neofiti) e non solo… per chi ha intenzione di acquistare questa stazione di saldatura, si ritroverà già pronto il manuale in italiano (basterà stamparsi questo blog) 😉

Ottimo post come sempre.

Ciao

Mario

Adriano, ottimo articolo! Come sempre… 🙂

Ho visto il prezzo, non è altissimo, soprattutto per una stazione digitale. Ma questa stazione sarà all’altezza degli utilizzi più gravosi?

Apparentemente la costruzione mi sembra buona, ma per esperienza provata i prodotti “economici” o a prezzi appetibili nascondono dei problemi. Non dico che questa li abbia (non l’ho mai provata..), mah…

Ciao Davide

Per il momento l’ho utilizzata per montare cinque circuiti di media complessità e devo dire che si è comportata benissimo.

Non avevo mai provato una stazione di saldata tura ma utilizzavo un semplice saldatore, e devo dire che poter saldare dopo pochi minuti dall’accensione e la possibilità di mettere in “standby” il saldatore ed essere attivo in pochi secondi è un bel risparmio di tempo.

Poter aumentare la temperatura per saldare le alette di raffreddamento è molto comodo.

Ti confermo che la realizzazione della stazione è solida, il circuito di controllo realizzato con componenti standard permette eventualmente di ripararla.

Cercando in rete ho trovato vari riferimenti a questo modello e a quelli di potenza superiore, che a volte riportano sigle diverse.

Comunque vedrò in futuro come si comporterà.

Saluti

Adriano

Ciao Davide

a volte è sbagliato pensare che “chi più spende meno spende”, ti porto il mio esempio: ho acquistato un paio di stazioni di saldatura blasonate e quindi più che costose, una ad aria calda per saldare e dissaldare anche componenti in smd e l’altra con saldatore a punta e dissaldatore aspirante, a distanza di pochi anni non esistono più pezzi di ricambio, quindi nel momento in cui avranno anche un piccolo guasto potrò solo buttarle nella spazzatura.

Ormai viviamo in un era di consumismo e, addirittura, ci sono studi sulla obsolescenza programmata dell’apparecchiatura (“morte prematura”), ho letto (non ricordo dove) che alcune nuove stampanti sono programmate per funzionare solo per un lasso di tempo prestabilito, dopodichè, semplicemente, smettono di funzionare. Ci sarebbe da parlare parecchio su questa novità nociva per le nostre tasche ma, sembra sia sconosciuta alla maggior parte dei consumatori.

Ciao

Mario