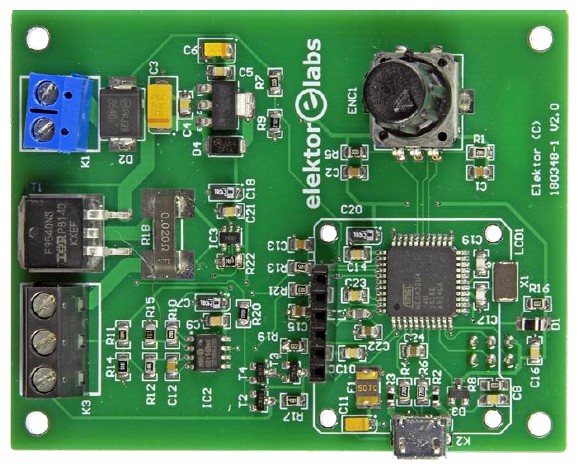

L'idea di base della stazione per la saldatura SMT "fai da te", pubblicata circa tre anni fa [1] non è cambiata, e si continua a usare le punte Weller 'RT' con dei pratici connettori jack da 3,5 mm. Essi dispongono dell'elemento riscaldante e del sensore di temperatura integrato. Occorre fornire sufficiente potenza per riscaldare la punta e tenere sotto controllo la sua temperatura.

Riscaldare è facile

Anche se non si conosce esattamente cosa si nasconda all'interno della punta per saldatura RT1 (vedi figura 1), in quanto la Weller, comprensibilmente, non divulga questo tipo d'informazioni, è lecito ritenere che l'elemento riscaldante sia costituito da una sorta di dispositivo resistivo che si riscalda quando la corrente scorre attraverso essa; più alta è la corrente e più alta sarà la temperatura.

Figura 1: la punta Weller RT1 ha è costituita da un ago da 0,2 mm. La serie "RT" contempla svariati modelli per soddisfare ogni esigenza di saldatura di precisione

Per mantenere la punta a una temperatura costante si deve regolare la corrente che vi transita. Poiché la punta include anche un sensore di temperatura, si può operare abbastanza facilmente: è sufficiente fare scorrere una quantità controllata di corrente sulla punta e, successivamente, misurare la sua temperatura. Quindi, si abbassa la corrente se la temperatura è troppo alta o si alza quando essa è troppo bassa. Oggi, nell'era digitale, dove "0" e "1" definiscono il modo di funzionamento di quasi tutti i dispositivi, è possibile realizzare tale controllo con la tecnica del PWM (vedi figura 2).

Caratteristiche

Queste sono alcune delle caratteristiche del dispositivo proposto nell'articolo:

- intervallo di temperatura: da +50°C a +450°C;

- il controllo della temperatura avviene con estrema precisione;

- punta per saldatura serie "RT" rimovibile;

- registrazione dei dati della temperatura;

- alimentazione 12 VCC/2A esterna.

Il segnale PWM

Il segnale PWM ha tanti vantaggi. Prima di tutto, i microcontrollori sono specializzati a generare questa tipologia di segnale ed è altrettanto semplice gestirla su più canali con una precisione di 16 bit o maggiore. Inoltre, i segnali PWM sono perfetti per controllare i transistor, poiché la commutazione dei vari stati logici avviene in un tempo estremamente basso e non vi è, al contrario, un punto di funzionamento nel quadrante intermedio. Questo permette un grande risparmio di energia e temperature di esercizio molto basse. Infatti, anche i transistor di potenza possono gestire e commutare correnti molto elevate senza surriscaldarsi, soprattutto quando si utilizzano dei MOSFET, grazie alla bassissima RDSON.

Misurazioni non affette da interferenze

Quando si vuole misurare la temperatura della punta con qualsiasi grado di precisione, sorgono molte complicazioni. Contrariamente a quanto raccomandato dalle regole pratiche, i cavi del sensore di temperatura sono molto vicini all'elemento riscaldante. Spesso, il sensore e il riscaldatore condividono anche lo stesso filo. Questo fatto complica un po' la vita al progettista. Pertanto, l'adozione di un filtro è altamente raccomandata.

Controllo della massima potenza termica

I principi di progettazione che abbiamo appena discusso si possono applicare al progetto qui descritto. Le altre cose in comune con il progetto precedente [1] sono il display, anche se questa volta usiamo un display grafico OLED e il codificatore rotante. E' una novità, invece, la possibilità della misurazione della corrente di uscita che consente di controllare la massima quantità di energia termica che la punta del saldatore può produrre. Ciò aiuta a proteggerla dalle correnti pericolose e a preservare i piccoli componenti dal calore eccessivo.

Il circuito elettrico

Dopo queste spiegazioni il circuito, mostrato in figura 3, può essere facilmente compreso. Iniziamo la nostra descrizione dettagliata dall'uscita, il connettore K3. A essa si collega la punta per saldare RT1. Il pin 1 gestisce la tensione del riscaldatore, il pin 2 il segnale del sensore di temperatura e il pin 3 è per la massa. Il Mosfer T1, controllato dal segnale PWM, collega periodicamente l'elemento riscaldante alla tensione di alimentazione VIN del riscaldatore (tipicamente 12 V). Il gate di un Mosfet come T1 si comporta quasi come un condensatore, quindi è necessario uno stadio push-pull, T2-T4, per azionare il gate in modo sicuro per assicurarsi che il FET commuti nel più veloce tempo possibile. I transistori T2 e T4 sono pilotati da T3 perché il microcontrollore non può generare la tensione di 12 V.

Figura 3: lo schema elettrico della stazione di saldatura unisce abilmente concetti di elettronica analogica e digitale per raggiungere gli obiettivi

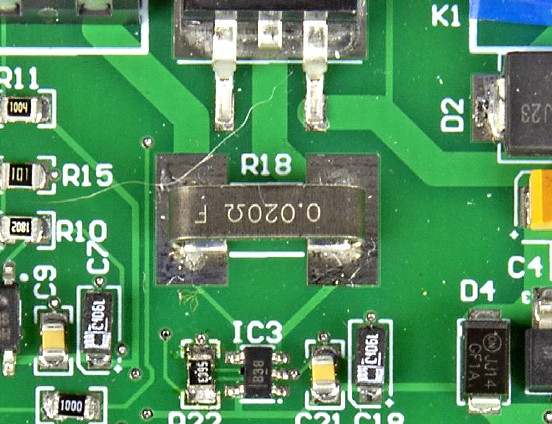

La corrente di riscaldamento produce una piccola tensione su R18, che viene portata e amplificata dal circuito basato su IC3, IC2.B e R21 permettendo al microcontrollore di campionarlo tramite la linea del segnale A1, con l'ADC. Il condensatore C15 funge da filtro antirumore. L'amplificatore a basso rumore IC2.A rinforza il segnale d'uscita del sensore di temperatura. La rete R12-C12 e R13-C13 formano un filtro passa basso di secondo ordine che elimina il rumore sulla linea. Il segnale sulla linea A0 è campionato dal microcontrollore IC4. I resistori R11 e R14 consentono di rilevare la disconnessione del sensore. Questo impedisce la distruzione della punta per surriscaldamento.

I componenti elettronici

L'elenco che segue mostra i componenti utilizzati nel progetto.

- Resistenze

- Default: SMD 0805, 100mW, 1%

- R1, R5, R7, R8, R16, R19 = 10 kohm

- R2, R3 = soppressore ESD, SMD 0603

- R4, R6 = 22 ohm

- R9 = 2.7 kohm

- R10 = 19 kohm

- R11 = 1 Mohm

- R12, R13 = 5,6 kohm

- R14 = 10 Mohm

- R15, R20 = 100 ohm

- R17 = 4.7 kohm

- R18 = 0,02 ohm, 2W, SMD

- R21 = 100 kohm

- R22 = 560 kohm

- Condensatori

- Default: SMD 0805

- C1, C2, C12, C13 = 10 nF

- C3 = 10 uF, 35 V, package C

- C4, C5, C8, C9, C10, C14, C16, C21, C23 = 100 nF

- C6 = 47 uF, 10 V, package A

- C7, C18, C20 = 10 uF, 10V, package A

- C11 = 22 uF, 10V, package A

- C15, C22, C24 = 1 uF

- C17, C19 = 22 pF

- Induttori

- L1 = ferrite, 3A, 30 ohm, 100 Mhz, 0805

- Semiconduttori

- D1 = CD1206-SO1575, SMD 1206

- D2 = MBRS540T3G

- D3 = BAT54

- D4 = S1A

- T1 = IRF9540NSPBF

- T2, T3 = BC847

- T4 = BC857

- IC1 = NCP1117ST50T3G, SOT-223-3

- IC2 = MCP6002-E/SN

- IC3 = INA138NA/250G4

- IC4 = ATmega32U4-AU

- Varie

- ENC1 = encoder rotativo con pulsante

- F1 = PTC, 15V, Ihold = 0.5A, 4.5 x 3.2 mm

Il circuito digitale

LCD1 rappresenta il display OLED da 0,96" nel progetto. Il suo cablaggio può sembrare strano ma questi display possono funzionare in modalità SPI o I2C, a seconda di come alcuni dei suoi resistori e ponticelli sono impostati. In questo progetto il display è usato in modalità SPI. ENC1 è il codificatore rotante, utilizzato per impostare la temperatura della stazione saldante. E' dotato di un pulsante integrato e richiede tre ingressi digitali, IO8, IO9 e D6. Come brevemente menzionato prima, IC4 è il microcontrollore che gestisce il circuito di potenza e il PWM. E' un ATmega32U4 che dispone di un'interfaccia USB integrata. A sinistra di IC4 troviamo il connettore micro USB K2, che si collega a tale interfaccia. R2 e R3 smorzano qualsiasi picco ESD che possa essere presente sulla linea. F1 è un fusibile ripristinabile. Generalmente la porta USB è piuttosto resistente. La stazione di saldatura è sicura e viene "vista" dal PC come Arduino Micro o Leonardo.

Alimentazione elettrica

Per alimentare correttamente una stazione saldante è necessario garantire una potenza stabilizzata da 2 ampere e 12 volt. Anche se un normale alimentatore a 12 V sarebbe più conveniente, occorrerebbe controllare e ritoccare continuamente la sua uscita. Se la tensione di alimentazione fosse bassa o troppo rumorosa sotto carico, le misurazioni della temperatura potrebbero diventare imprecise. IC1 genera 5 V per alimentare la parte digitale del circuito, insieme al circuito ADC del sensore di temperatura. I componenti L1 e C22 sono componenti aggiuntivi per ridurre il rumore. Sperimentalmente è anche possibile alimentare il circuito dalla porta USB. Quando VIN non è applicato, D3 collega VUSB alla linea a 5 volt, alimentando efficacemente il circuito. In questo caso, la punta del saldatore non si scalda, ma si possono effettuare misurazioni della temperatura, permettendo l'utilizzo del dispositivo anche come termometro.

Dettagli sul software

Il programma esegue diverse funzioni:

- generazione PWM;

- misura della temperatura;

- rilevamento dal sensore di temperatura;

- misura della corrente del riscaldatore;

- misura della tensione del riscaldatore;

- comunicazione USB;

- interazione con l'utente.

Dopo aver avviato il programma, la punta viene riscaldata al massimo per garantire un avvio rapido. Una volta raggiunta la temperatura finale (bastano pochi secondi), interviene la regolazione PWM e si può iniziare a saldare. Si noti che la temperatura desiderata viene memorizzata nella EEPROM della MCU per evitare di doverla impostare ogni volta che la stazione di saldatura viene accesa. La temperatura della punta viene misurata periodicamente. Per fare ciò, il segnale PWM viene prima disattivato e, dopo una breve pausa, il segnale viene campionato sull'ingresso A0. La temperatura viene calcolata e confrontata con il valore desiderato e, se la differenza è troppo alta (circa 5°C), il valore del PWM viene regolato di conseguenza. Contrariamente alle misurazioni della temperatura, le misurazioni della corrente del riscaldatore sono rilevate quando il segnale PWM è acceso, perché altrimenti il suo valore sarebbe sempre pari a zero. L'interfaccia utente (UI) è costituita dall'encoder rotativo e dal display. La temperature target e quella misurata, assieme allo stato completo della stazione di saldatura, vengono trasmessi tramite la porta seriale USB.

Programmazione del firmware

Il software [2] per IC4 è stato scritto come sketch per Arduino. Per questo è necessario l'IDE Arduino per la sua compilazione. Poiché la stazione di saldatura è compatibile con Arduino Micro (Leonardo), questa è anche la "scheda" da selezionare nell'IDE. K4 serve per la programmazione del microcontrollore. Una volta aggiornato il bootloader di Arduino Micro o Leonardo, si può programmare l'MCU via USB dall'IDE di Arduino.

Il montaggio

E' possibile acquistare il kit o realizzare da zero il progetto, passando un pomeriggio a saldare SMD. L'assemblaggio della scheda richiede strumenti SMT e le fotografie delle figure 4 e 5 del circuito completo dovrebbero risultare utili per la realizzazione a casa. Un componente particolare è il resistore di rilevamento della corrente da 0,02 ohm, visibile in figura 6. Il "modulo" risultante è piuttosto piccolo e dovrebbe adattarsi facilmente a tutti i tipi di custodie e conservare molto spazio per un alimentatore da 12 V/2 A o un trasformatore di alimentazione con raddrizzatore, stabilizzatore, ecc. La stazione di saldatura qui raffigurata è stata costruita in un contenitore Teko 102 con dimensioni 110 × 70 × 46 mm. Si potrebbe anche realizzare in metallo pesante. Se, infatti, dovesse risultare troppo leggero, la struttura si muoverà troppo facilmente. Una buona soluzione sarebbe quindi costruire il modulo assieme al suo alimentatore, utilizzando un trasformatore pesante, in un unico contenitore. Gli utenti che decidono di costruire un alimentatore discreto da 12 V e 2 A devono osservare tutte le precauzioni di sicurezza elettrica applicabili nella propria regione o paese. Un'altra sfida è quella di trovare un cavo con le seguenti caratteristiche:

- flessibile;

- resistente al calore e alle perdite;

- specificato per la corrente nominale;

- saldabile a un jack da 3,5 mm.

I cavi USB risultano buoni per lo scopo, occorre tagliare semplicemente i connettori e utilizzare due fili per terra e potenza. E' molto facile creare la propria stazione saldante che somigli perfettamente a un prodotto disponibile in commercio.

Utilizzo della stazione di saldatura

La stazione saldante è abbastanza facile da usare. Occorre solo alimentarla e impostare la temperatura target, ruotando la manopola del codificatore. Può essere impostato qualsiasi valore da 50°C a 450°C. La temperatura target è visualizzata insieme alla temperatura misurata sulla punta del saldatore. Se il codificatore rotante non viene utilizzato per circa 15 minuti, la stazione entrerà nella modalità di risparmio energetico. Per riprendere la funzionalità si deve premere il pulsante sull'encoder. Se si preme lo stesso per 10 secondi, la stazione di saldatura si porrà in stato di risparmio energetico.

Weblinks

[1] Platino-based Solder Station, original publication www.elektormagazine.com/140107

[2] Downloads for this article www.elektormagazine.com/180348-01

>>>Leggi anche: Come saldare i componenti elettronici con una stazione di saldatura digitale

salve, scusa vorrei sapere dove potere acquistare il pcb o il kit completo del saldatore .grazie

Buongiorno dove è possibile acquistarla

Buongiorno dove è possibile acquistarla