Concludiamo con questa seconda ed ultima puntata l'articolo relativo al progetto di un amplificatore di potenza in classe D, costruito attorno a un integrato audio digitale in grado di soddisfare anche le aspettative più esigenti. Caratterizzato da un'elevata potenza di uscita (fino a 200 W su 8 Ohm) e da una bassa dissipazione di calore, questo amplificatore si colloca di diritto nel settore dei dispositivi audio di fascia alta.

Assemblaggio: tre dissipatori e una bobina

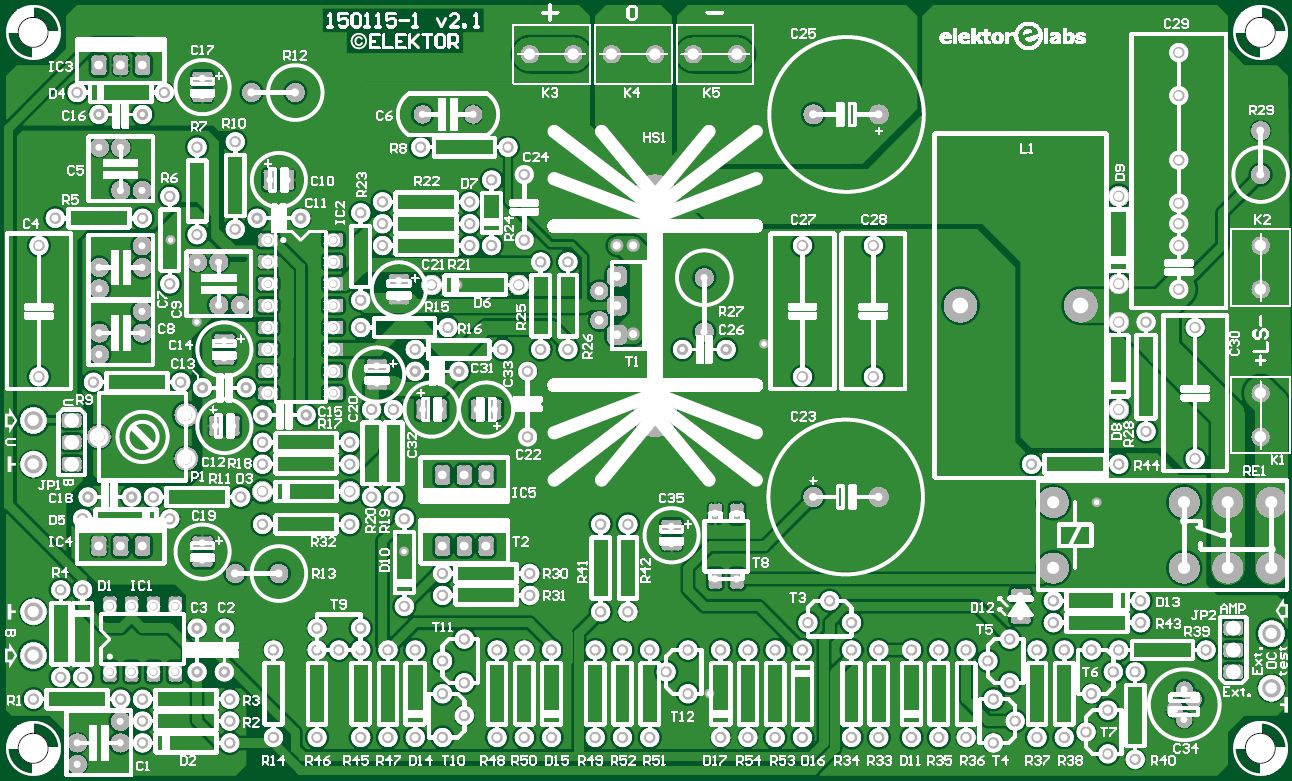

In Figura 1 possiamo osservare il circuito stampato dell'amplificatore in classe D. Nonostante possa sembrare eccessivamente grande, occorre tenere presente che tutti i dissipatori sono già collocati sulla scheda, per cui non è necessario aggiungere un sistema di raffreddamento esterno. Inoltre, tutti i componenti utilizzati sono a foro passante, e l'assemblaggio dovrebbe risultare semplice ed immediato. Il PCB nudo è disponibile presso l'Elektor Store, ma è anche possibile acquistare un kit (codice per l'ordine: 150115-71) contenente il PCB e tutti i componenti necessari, inclusi i dissipatori (dovrete solo praticare i fori richiesti per il loro assemblaggio).

Diamo ora qualche piccolo consiglio e avvertenza per il montaggio. Non montate T1 troppo distante dalla scheda, e utilizzate degli zoccoli di buona qualità per IC1 e IC2, preferibilmente con i terminali ricurvi. E' fondamentale utilizzare dei condensatori di altissima qualità per il circuito del modulatore PWM e per il disaccoppiamento in alta frequenza del segnale audio di ingresso (C1, C5, C7, C8 e C9). Per questo motivo, sul PCB è stato riservato un ampio spazio per questi componenti, in modo tale da consentire il montaggio di condensatori polistirene, polipropilene, oppure i tradizionali poliestere. Relativamente al disaccoppiamento in alta frequenza della rete di retroazione (C6), si consiglia di utilizzare un condensatore di mica di alta qualità (150 pF / 500 V). Un valore differente di condensatore è sconsigliato. Per quanto riguarda il condensatore di accoppiamento in ingresso (C4), è stato utilizzato un tipo MKT standard. Il polipropilene non è consigliato in questo caso per via delle sue dimensioni eccessive, che permetterebbero al condensatore stesso di captare troppo rumore (incluso il rumore di commutazione). Il regolatore di tensione IC3 richiede solo un piccolo dissipatore, che potrete realizzare a partire da un foglio di alluminio dello spessore di 1 mm (un'area di 30 x 30 mm è più che sufficiente). La parte metallica dell'integrato è collegata a massa, per cui il componente non richiede di essere isolato dal dissipatore. Montate il piano del dissipatore sul regolatore di tensione in modo tale che rimanga distante qualche millimetro dalla superficie della scheda. Assicuratevi inoltre che il foro per il montaggio posto nell'angolo della scheda rimanga accessibile (si osservi la Figura 2).

Figura 2: due dei dissipatori sono costruiti a mano partendo da fogli di alluminio di spessore di 1 e 2 mm. Il più piccolo è per IC3, mentre il più grande è per IC4, IC5, e T2

IC4, IC5 e T2 sono tutti montati su un foglio di alluminio spesso 2 mm (di dimensione pari a 27 x 90 mm), con un'estremità piegata ad angolo retto a 65 mm dal bordo (come ben visibile in Figura 2). Al fine di evitare il contatto con gli altri componenti, montate i dissipatori ad almeno 5 mm dalla superficie della scheda. Tutti e tre i componenti devono essere isolati, e due di essi (IC5 e T2) devono essere montati in posizione opposta l'uno rispetto all'altro, fissandoli con la stessa vite. I due fori sulla lamina sono spaziati esattamente di 40 mm, e IC4 è posto a 14 mm dal bordo della scheda. Dovrete determinare l'altezza di questi due fori sperimentalmente. Successivamente andrà posizionato il dissipatore per T1. Il contenitore di questo MOSFET duale è interamente in plastica, per cui non è necessario alcun isolamento. Montate dapprima il dissipatore sul PCB, e successivamente applicate uno strato di pasta termica sul retro di T1, inserendo i suoi terminali nei fori corrispondenti della scheda. Fissate T1 al dissipatore con una vite, una rondella piatta, una rondella seghettata, e un dado (la vite deve avere lunghezza di 12 mm). Controllate dapprima che i terminali siano correttamente posizionati nei rispettivi fori senza attorcigliarsi tra loro, e successivamente serrate bene la vite con il dado. Successivamente, saldate i terminali del MOSFET sul PCB.

L'induttanza di uscita

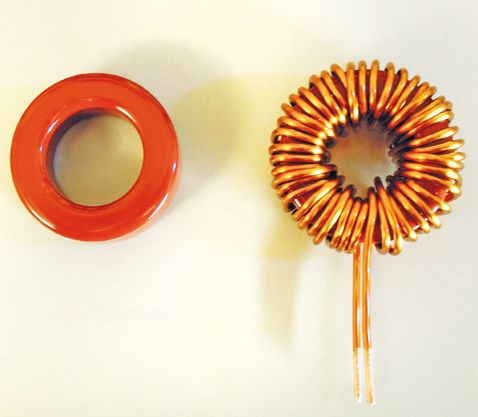

Il componente più complesso di questo progetto (sul piano della realizzazione) è rappresentato dall'induttanza del filtro di uscita. Occorre infatti avvolgerla a mano su un nucleo toroidale di 33 mm di diametro, utilizzando un filo di rame smaltato da 1,5 mm (15 AWG). Il nucleo è del tipo a polvere di metallo, prodotto da Micrometals. E' stato scelto questo nucleo per le sue caratteristiche lineari che producono una bassa distorsione. Lo svantaggio del materiale utilizzato per il nucleo è la sua bassa permeabilità, il che significa che occorre avvolgere un elevato numero di spire al fine di ottenere il valore di induttanza desiderato. Per l'avvolgimento occorrono 2 metri di filo di rame smaltato da 1,5 mm (15 AWG), e occorre avvolgere 45 spire attorno al nucleo. Non è possibile disporre tutte queste spire su un unico piano, pertanto la bobina andrà preparata in un modo particolare, al fine di ridurre al minimo le capacità parassite. Nella circonferenza interna, gli avvolgimenti sul secondo strato andranno posti al di sopra degli avvolgimenti del primo strato. Sulla circonferenza esterna, gli avvolgimenti del secondo strato andranno invece posti accanto agli avvolgimenti del primo strato. Gli avvolgimenti del terzo strato andranno posti accanto agli avvolgimenti del primo strato nella circonferenza interna, e accanto agli avvolgimenti del secondo strato nella circonferenza esterna. Questa procedura andrà ripetuta anche per il quarto strato. Dopo aver avvolto in questo modo 45 spire, le estremità del filo di rame andranno disposte in direzioni opposte sui due lati del nucleo. Per comprendere meglio la procedura, potete fare riferimento alla Figura 3, in cui viene mostrato l'avvolgimento completo. Il filo di rame smaltato da 1,5 mm (15 AWG) è molto sottile, e non è semplice da avvolgere. Prestate dunque molta attenzione, e avvolgete le spire il più possibile vicine tra loro, senza però utilizzate uno strumento metallico, che potrebbe danneggiare l'isolamento del filo. Completata l'operazione, avrete una bobina con un'induttanza di 22 μH e una resistenza di circa 20 mΩ. Ora potete montarla verticalmente sul PCB, e saldarla in questa posizione. Con questo abbiamo terminato l'assemblaggio del circuito.

Figura 3: per ridurre al minimo le capacità parassite, le 45 spire di rame devono essere avvolte attorno al nucleo seguendo una procedura particolare, descritta nel testo dell'articolo

Alimentazione e contenitore

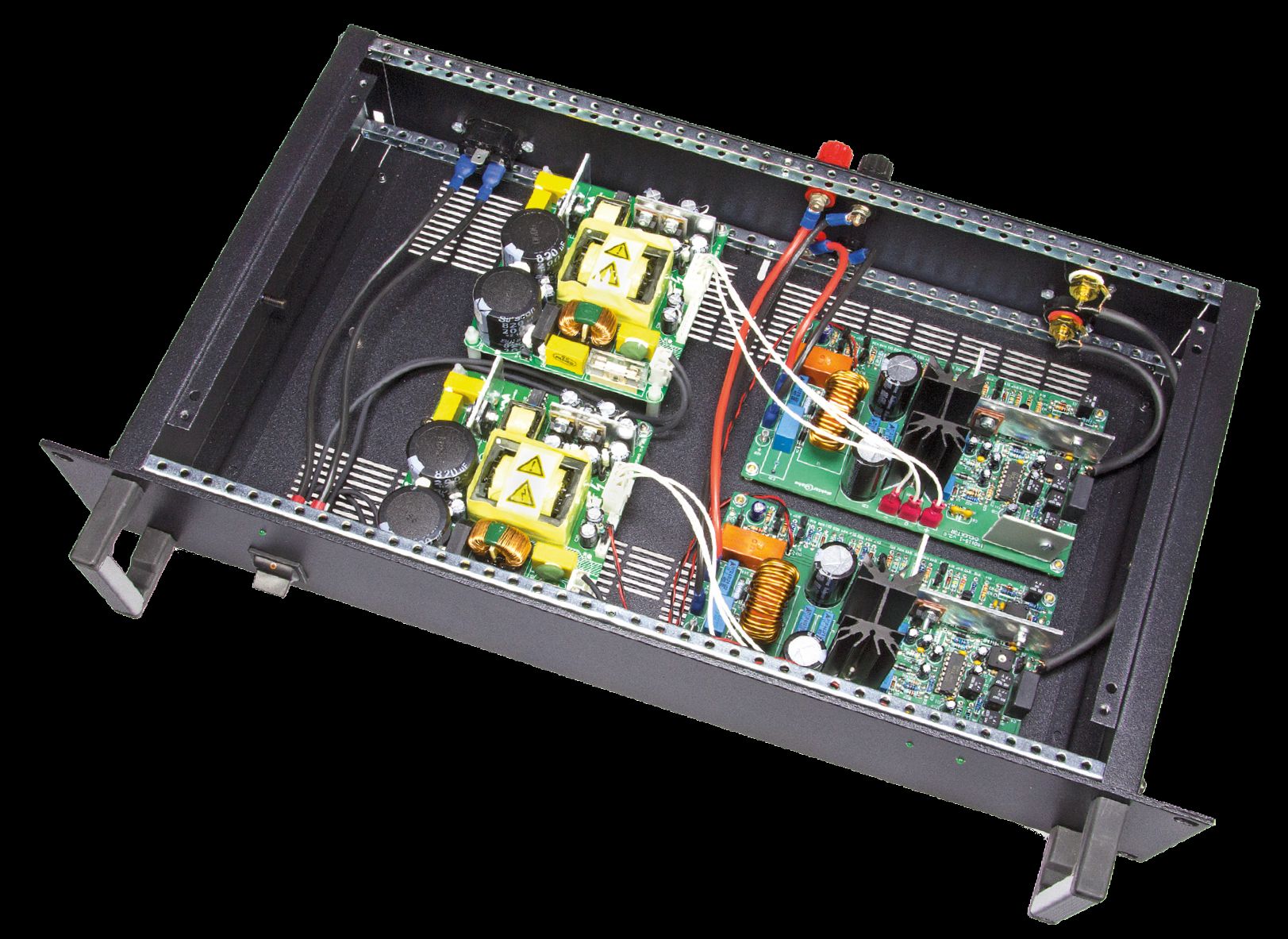

A questo punto possiamo collocare la scheda e l'alimentatore all'interno di un contenitore adatto. Nonostante nulla vieti di utilizzare un alimentatore tradizionale con trasformatore di potenza, raddrizzatore a ponte, e condensatori di filtro, questa soluzione non si dimostra particolarmente adatta per un amplificatore di classe D. Per questo motivo, nel prototipo si è deciso di utilizzare degli alimentatori switching prodotti dall'azienda olandese Hypex, specificatamente progettati per l'utilizzo con amplificatori di potenza in classe D. E' stato scelto il modello SMPS400A400, in grado di erogare 400 W a 20 Hz con una tensione di uscita nominale di ±64 V. Utilizzando questo alimentatore, l'amplificatore può pilotare dei carichi con impedenza compresa tra 6 e 8 Ω. Per carichi di impedenza inferiore si consiglia di modificare il circuito dell'amplificatore (si veda il prossimo paragrafo): in caso contrario, il circuito di protezione potrebbe occasionalmente intervenire durante il funzionamento alle alte potenze. In Figura 4 si può osservare come due schede amplificatore e due alimentatori Hypex siano stati comodamente alloggiati all'interno di un contenitore standard. Nel contenitore non sono presenti molti collegamenti, in quanto il circuito è tutto alloggiato su un unico PCB. Speriamo possiate apprezzare la costruzione e l'utilizzo di questo amplificatore per alte potenze. Informazioni più dettagliate sull'amplificatore, oltre alle misure eseguite sullo stesso, sono disponibili sul sito web di Elektor Labs [4].

Figura 4: due schede amplificatore e due alimentatori switching alloggiati all'interno dello stesso contenitore

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2148 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.