I controller per macchine a controllo numerico CNC (Computer Numerical Control) possono essere relativi a macchine a controllo numerico a 2 assi oppure a 3 assi oppure a 4 assi. Ma come possiamo scegliere il CNC adatto alle nostre esigenze?

Questo articolo è un buon inizio per la scelta del CNC adatto alla nostra applicazione industriale.

In un mondo altamente globalizzato come quello in cui viviamo oggi, la reperibilità delle informazioni e la facilità di comunicazione rendono molto facile, per chiunque abbia un po’ di esperienza, l’assemblaggio di una macchina utensile. Il vero problema però nasce subito dopo.

Come scegliere un CNC?

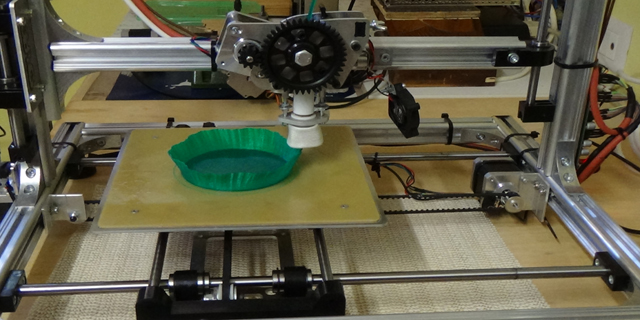

La scelta di un CNC in grado di pilotare adeguatamente i 3 o più assi di una macchina non è che il primo scoglio da superare. Esistono soluzioni professionali (e quindi complesse e costose) come i controlli industriali, o soluzioni aperte, in alcuni casi “open source” che si trovano in rete (poco stabili e meno sicure).

In realtà il saper muovere molti assi SIMULTANEAMENTE non è detto che sia sufficiente. Un esempio per tutti: nel caso del 4° asse la distanza del percorso utensile dal centro di rotazione influisce decisamente sulla velocità di rotazione. Infatti se il controllo comanda all’asse rotante una velocità che ipotizziamo essere di un giro al minuto, il fatto di trovarci su un cilindro che ha diametro 10mm significa che l’utensile percorrerà l’intera circonferenza in un minuto (10*3.14mm/min = 30,4 mm al minuto) ma se il cilindro fosse di diametro 25mm e il controllo impostasse la stessa velocità di rotazione dell’asse (un giro al minuto) otterremmo che l’utensile avrà sulla superficie del pezzo una velocità decisamente più alta (25*3,14 mm/min = 78,5 mm. al minuto) con la conseguente rottura.

Infatti, se si pensa ad una circonferenza più grande e una più piccola, è chiaro che se il tempo per percorrerle rimane lo stesso, in quella più grande dovrò fare molta più strada, e quindi correre più veloce.

Questo è un esempio molto semplice da immaginare e anche da superare, se il pezzo è cilindrico….ma se fosse a 5 assi?

Ecco la vera differenza fra un controllo che controlla, e uno che si limita a comandare.

Alla luce di quanto spiegato, risulta evidente che la stessa macchina con controlli diversi si comporta in modo altrettanto diverso e produce oggetti in tempi e con finiture diverse.

E’ per questa ragione che nell’analisi di una macchina utensile, subito dopo le qualità meccaniche si dovrebbe riporre grande attenzione alle capacità e qualità del controllo impiegato.

Tuttavia, anche una formula 1, che è il l’automobile che offre le migliori prestazioni in assoluto, necessita di un pilota in grado di tenerla in pista e farla giungere al traguardo. Ecco che arriviamo al secondo grande scoglio da superare: l’operatore.

A prima vista sarebbe logico pensare che non si tratta di un problema di chi produce le macchine utensili, infatti il costruttore non può farsi carico della bravura o meno di chi utilizzerà la macchina… E’ vero, ma offrire una soluzione che garantisce una facilità d’uso estrema può essere anche più importante delle sole caratteristiche della macchina. Ecco perché il software che correda la macchina in alcuni casi è di importanza vitale al successo della stessa.

Questi sono i motivi per cui le macchine Faro: sono l’insieme di progetti sia meccanici che elettronici e software, che fanno capo allo stesso gruppo di sviluppo esclusivo. Si tratta di soluzioni complete che uniscono alla grande affidabilità meccanica alcune soluzioni software di straordinaria efficienza che consentono tempi di avvio e di produzione ineguagliabili.

Non pensavo che ci fosse anche la possibilità di scegliere tra una macchina che viene “comandata” e una che viene “controllata”. Si sa che tutti gli strumenti, compresi le cnc hanno dei limiti fisici, oltre i quali la macchina si rompe, ma sono proprio questi la cosa più importante da conoscere nel momento in cui vengono scelti i settaggi per effettuare un lavoro, di qualunque tipo. È vero che più uno strumento è facile e meglio è, ma comunque l’operatore deve comunque metterci del suo. È il suo lavoro, e probabilmente è pagato per farlo. Non ho mai avuto a che fare con macchine cnc a 4 assi, ho usato solo una macchina a 3 assi, e per il lavoro che ho fatto io non c’è stato bisogno di impostare controlli particolari sulla velocità della punta col software mach 3. A dire il vero ho anche qualche dubbio su cosa rappresenti il quarto asse…

Per lavoro usavo un centro Bavelloni tre assi, non sapevo nemmeno di un quarto.. scopro dimensioni addizionali stile teoria delle stringhe..ahaha

Sinceramente non ho capito molto dall’articolo, gli assi matematicamente parlando sono 3, di un quarto o quinto asse non ho sentito parlare, mi sembra che dall’articolo si parli di velocità di rotazione della punta e dalle distanze più o meno veloci da coprire.

Concordo su fatto che il software di gestione sia un elemento importante ma, utilizzando lo stesso paragone dell’articolo, se metto in mano ad un pilota una vecchia 500 scassata, per quanto gas gli può dare sempre un cinquino sta pilotando!! 🙂 La scelta della CNC, dovrebbe basarsi sulla parte meccanica che deve essere precisia, ed avere una rigidità strutturale adeguata ai materiali e alla velocità di lavorazione stessa!!

un software più o meno complesso può solo sfruttare al meglio le risorse che si hanno a disposizione. Se la maccanica non permette determinate velocità di lavorazione c’è poco da fare con software sofisticati. Per quanto riguarda l’operatore è chiaro che un minimo di conscenza dell’argomento è fondamentale per un corretto utilizzo del macchinario!! E’ lo stesso discorso che si ha nell’ambito della simulazione di apparati elettronici. Un simulatore ci permette di verificare un progetto prima di relizzarlo, ma sta a noi saper interpretare i risultati delle simulazioni e capire se queste sono attendibli o meno, il know how di una persona esperta è insostituibile.

Qui c’è una descrizione di cosa sono gli assi di una CNC o meglio dei suoi gradi di libertà!! http://it.wikipedia.org/wiki/Computer_numerical_control, e qui qualche altra info sulle fresatrici in genere http://it.wikipedia.org/wiki/Fresatrice.

L’obiettivo di aggiungere assi, in più oltre ai classici XYZ, sta nel ridurre i serraggi pezzo, cioè il muovere dalla posizione iniziale il pezzo in lavorazione, questo per evitare errori nell’azzeramento della macchina per eseguire le ulteriori lavorazioni sul pezzo, inoltre se per la lavorazione non sono necessari riposizinamenti del pezzo si può eseguire tutta la lavorazione in modo automatico.

In queste macchine entrano in giochi numerosissimi fattori a volte anche molto difficili da affrontare e molto problematici da calcolare. Io studio un pò di automazione ma alcune competenze che ho non sono sufficienti per capire l’articolo.

Una curiosità però è che ho capito come funziona la macchina descritta all’inizio con l’esempio.

L’operatore, bè, volendo fare un paragone, è il limite anche di fronte ad un personal computer. E’ la causa più requente di errori e problemi. Come diceva qualcuno “il problema sta sempre tra la sedia e il monitor…” =)

Per quanto riguarda gli asi, esistono addirittura macchine a controllo numerico camblato da 5 assi.Date un occhiata qui se siete interessati : http://www.superfici3d.com/scanner3d/Prototipazione/fresatrici-5-assi.html

accio notare che è italiana 😉

Adesso ho capito, pare che esistano anche macchine a 24 assi, oltre quelle citate da FlyTeo, la rotazione degli ulteriori assi, è quella del mandrino, ma queste macchine servono esclusivamente per realizzare particolari pezzi come le pale di un motore navale e non certo per realizzare dei comuni PCB.

Qui c’è un esempio di lavorazione a 5 assi, se non erro il 4° asse rappresenta la rotazione del pezzo da lavorare, mentre il 5° permette di inclinare la fresa o l’utensile in generale, ti allego un video per cercare di spiegarmi meglio:

http://www.youtube.com/watch?v=c3Zcq-ie_kI&feature=related

Mi piace la differenziazione tra macchina comandata e macchina controllata. Effettivamente, per quanto un operatore dedito alla lavorazione con macchine CNC possa avere esperienza, disporre di una macchina che limiti al massimo i danni da inesperienza o distrazione dell’operatore stesso penso che rappresenti sicuramente un prodotto che può fare la differenza in questo tipo di mercato. L’articolo mi ha aperto gli occhi su alcune problematiche riguardanti la scelta e la gestione delle macchine CNC che seppure in mente mia ovvie, in realtà rappresentano dei punti cruciali in funzione del tipo di lavorazione da attuare.

Una volta, quando si parlava di CNC, ci si riferiva essenzialmente ad un complesso di meccanica e motori tipicamente step-by-step il tutto comandato da un elettronica di potenza opportunamente interfacciata ad un PC e controllata da software CAM progettati appositamente per lo scopo.

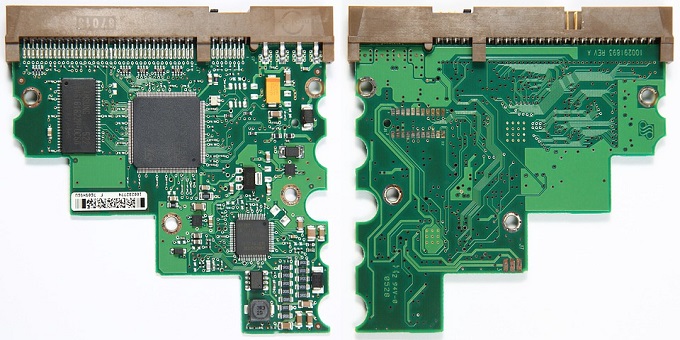

Le prime schede di comando per macchine CNC consistevano in una sezione di potenza per il controllo diretto del motore di ogni singolo asse (3 per 3 assi) più una circuiteria di interfaccia abbastanza semplice con la quale connettere la potenza direttamente alla porta LPT del computer. Un software CAM si occupava della gestione dello spostamento degli assi secondo quello che è il tracciato 3D della produzione da realizzare.

Oggigiorno, le schede di controllo (e non più di semplice comando) per macchine CNC integrano una vera e proprio intelligenza a bordo mirata a svolgere una serie di controlli prima di far partire la messa in funzione della macchina. Addirittura ho avuto modo di vedere come alcuni controllori altamente avanzati (a livello industriale, ovviamente) integrino delle FPGA o dei veri e propri processori quasi diventando dei veri PC industriali. Tra i controlli millantati, c’è addirittura il controllo della velocità di rotazione del mandrino (nel caso di torni CNC) o della fresa (nel caso della fresatrice) in funzione del diametro del asse o del pezzo da lavorare. Insomma, si risolve in maniera automatica il problema proposto nell’articolo. In questo modo non c’è più nemmeno bisogno di preoccuparsi di regolare preventivamente la velocità di spostamento o di rotazione delle varie parti meccaniche perché tutto è regolato tramite sistemi di misura e controllo in controreazione. I sistemi più avanzati, si interfacciano direttamente ad un monitor LCD dal quale è possibile monitorare i passi di lavorazione senza dover dipendere da un computer.

Sicuramente l’elettronica, più che la meccanica, può fare la differenza tra due sistemi CNC analoghi. Il fatto di disporre di più assi per la lavorazione concede alla macchina un maggior numero di gradi di libertà per muoversi all’interno del pezzo in fase di lavorazione. Tipicamente, quando si va oltre al terzo asse, il quarto o il quinto sono ulteriori gradi di libertà conferiti al portautensile che si muove sul pezzo in lavorazione, fermo restando che non si vada a considerare come asse lo stesso utensile ad esempio capace di ruotare (tipo nel caso di una fresatrice in cui la punta a profilo triangolare (ad esempio) è fatta ruotare ad una certa velocità (funzione del materiale e della risoluzione meccanica di incisione che si vuole ottenere) perché il pezzo possa essere inciso).

Buonasera.

Volevo avere un consiglio tecnico se mi potete aiutare. Avrei bisogno di un centro di lavoro cnc, non quelli industriali (magari) ma mi riferisco alla MDX40 della Roland. Quali materiali posso utilizzare? Solo metalli dolci o anche acciaio temprato? Qui bisogna spender 6K€ come minimo. A me serve il quarto asse rotante. Sarebbe bello trovarne una usata con un budget di 500\1000€. Io sono di Aosta. Attendo info. Grazie mille.