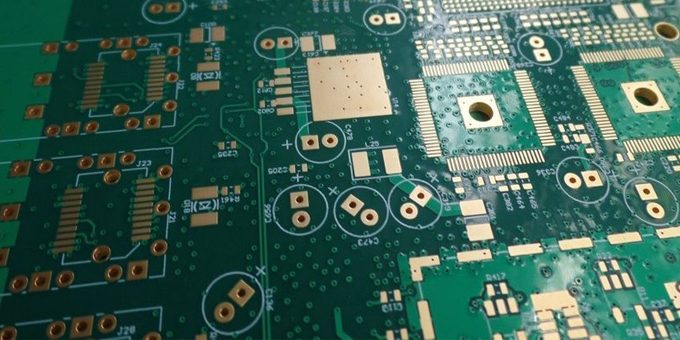

Il circuito stampato è la parte più importante dell'elettronica. Il suo ruolo cruciale in tutti i dispositivi elettronici definisce una selezione accurata dei materiali e dei corrispondenti parametri, il tutto in accordo alle necessità elettriche e alle performance richieste. Non esiste un tipo di circuito stampato standard. In generale, ogni scheda ha una funzione unica per un determinato prodotto e deve essere progettata per eseguire tale funzione nello spazio assegnato.

Introduzione

La crescente varietà di componenti elettronici ha indirizzato il mercato verso circuiti stampati sempre più affidabili e con tecnologie particolari; la corsa è stata quella di sviluppare alternative più semplici e più compatte, e tutto questo ha portato allo sviluppo di una serie di materiali per PCB che operano in diversi campi applicativi, dal settore automotive passando per quello aerospace&defense. La costante dielettrica di un materiale è importante per l'integrità del segnale e le relative considerazioni di impedenza che rappresentano fattori critici per le prestazioni elettriche ad alta frequenza. La costante dielettrica varia in maniera inversa con la frequenza per valori superiori a qualche centinaia di MHz. I materiali adatti per applicazioni ad alta frequenza sono quelli la cui costante dielettrica rimane relativamente la stessa su una vasta gamma di frequenze, per esempio da alcuni 100MHz a diversi GHz.

Scelta del materiale

La scelta di un materiale per una scheda a circuito stampato ad alta frequenza è generalmente un compromesso, spesso tra costo e prestazioni. Ma i materiali PCB sono selezionati anche da due fattori chiave: quanto soddisfano le esigenze di un'applicazione finale e che tipo di sforzo è necessario per realizzare un circuito desiderato con un particolare materiale. Un materiale può essere adatto per una particolare applicazione, ma può rappresentare un certo numero di sfide in termini di fabbricazione del circuito e prestazioni del sistema.

Non esiste alcuna procedura infallibile per la selezione di un materiale PCB. Basandosi su alcune linee guida tangibili progettate per valutare un materiale in termini di idoneità alla fabbricazione del circuito e per soddisfare i requisiti di un'applicazione, può essere semplificato il processo di selezione di un PCB per un particolare settore. Con lo sviluppo della tecnologia elettronica, i materiali base PCB incontrano sempre più sfide che spingono i laminati verso sviluppi significativi.

Un certo numero di processi meccanici sono richiesti come parte della fabbricazione ad alta frequenza. In generale, i più critici di questi sono la foratura, il plated-through-hole (PTH), la laminazione multistrato e l'assemblaggio. Il processo di foratura è di solito relativo alla creazione di fori, che saranno successivamente metallizzati per formare vias per collegamenti elettrici da uno strato conduttivo ad un altro. La fabbricazione di PCB multistrato presenta molte sfide. I materiali dissimili sono spesso legati insieme e possono avere proprietà che complicano i processi di foratura e PTH. Inoltre, una mancata corrispondenza tra determinate proprietà del materiale, come il coefficiente di espansione termica (CTE), può portare a problemi di affidabilità quando il circuito è sottoposto a stress termici durante l'assemblaggio. Un obiettivo del processo di selezione dei materiali è quello di [...]

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2007 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.

La progettazione e costruzione di un PCB per applicazioni di alta frequenza è sicuramente un’operazione complessa e delicata. Oltre alla costante dielettrica, altri fattori importanti che influenzano la realizzazione del PCB sono la gestione della dissipazione di calore, la spaziatura tra le tracce, e la scelta dei materiali.

Il settore automotive, ad esempio, è sempre più tecnologico ed avanzato anche nella parte elettronica ed io credo che la scelta attenta soprattutto in fase progettuale di materiali adatti e di qualità che garantiscano prestazioni elettriche sempre più affidabili e durature è fondamentale soprattutto per la sicurezza oltre che per le performance e nonostante i costi elevati.

Spesso si da più importanza al progetto elettronico in sè che non alla sua realizzazione concreta, ma poi bisogna scontrarsi con i parametri ed i coefficienti della “fisica reale”! Maurizio: in EOS ci sono articoli sulla realizzazione tecnologica di PCB e IC?

Sul PCB prova a dare uno sguardo alla categoria in questione. Per IC dovremmo uscire con un corso prossimamente 😉

Tempo fa realizzavo piccoli ricevitori radio, in onde corte.

Con un determinato disegno di PCB, funzionavano bene, magari cambiando il disegno del PCB, non funzionavano più.

Poi se i componenti elettronici erano assemblati “in aria”, il ricevitore funzionava pure bene.

Nelle alte frequenze la realizzazione del PCB è una vera e propria ARTE.

Concordo alla grande: quando si parla di potenze e alte frequenze, layout e fisica del PCB sono roba da esperti!

In alta tensione poi tutto diventa iper-complicato, per non parlare della tensione impulsata HV dove la legge di ohm “fa fatica” 🙂

Nella foto sopra del PCB a cosa servono quei 2 fori enormi sotto i 2 integrati con package LQFP100? Precisamente quelli in alto a destra .

Non credo servano al fissaggio come quelli visibili per J23 e J24 . Se servono alla dissipazione di calore prevedendo il pad centrale, temo emergano grossi problemi in fase di saldatura a macchina .

E’ una foto come immagine principale, non è descritta nell’articolo…Secondo me potrebbe essere qualche pad per il fissaggio…

Si ma centrale con quel tipo di package mi sembra strano … A meno che per GROSSI problemi di dissipazione di calore si siano inventati un contatto diretto al pad centrale mediante una vite o simile …

Rettifico LQPF100 …

La realizzazikne di un PCB per applicazioni AF è una fase molto delicata ed è determinante per il successo funzionale di un progetto. Ci sono software che realizzano automaticamente lo sbroglio di circuiti elettronici e la relativa esecuzione del PCB, ma ho constatato personalmente nei miei progetti di dispositivi in AF che occorre fare il CS in manuale rispettando le regole della progettazione di PCB per AF, ossia, distanza minima fra componenti critici, dimensioni delle piste per ridurre effetii reattivi parassiti, piani di massa ecc…

Lo sbroglio automatico serve per una fase preliminare del progetto, forse …

Come masterista ho sempre proceduto manualmente soprattutto per i circuiti in radiofrequenza , quelli realizzati in Teflon o PTFE (ARLON ,Taconic , Rogers) dove bisogna prestare la massima precisione su ogni singola parte . Del resto anche per la realizzazione dei PCB in PTFE non tutti sono capaci di produrre tali circuiti stampati . In Italia ci sono ditte specializzate per questo tipo di lavorazioni particolari. Secondo me i cinesi non sono a tale livello , vanno bene per l’ FR4 su produzione di massa.

Di solito dipende dal progetto ma con i tool attuali lo sbroglio automatico è molto efficiente. A proposito di ditte PCB guarda questo link 🙂 https://it.emcelettronica.com/il-mercato-italiano-dei-pcb

Alcune le conosco già e posso dire che le loro lavorazioni sono di ottima fattura ( PCB project e Baselectron) , Non tutte pero’ sono in grado di lavorare il costosissimo Teflon.

PS L’ articolo non dice nulla sullo sbroglio automatico efficiente ….

E’ un articolo di mercato…sullo sbroglio non dice nulla. Per lo sbroglio automatico puoi farti un giro sulla categoria ma al limite potrebbe essere un nuovo tema da approfondire 😉

Addirittura, ricordo, che nel creare ricevitori a reazione e adottando lo stesso disegno del PCB, con la vetronite funzionavano alla grande, mentre con la bachelite no. In ogni caso a tutto c’è la spiegazione.

Posso dire che fino a non molto tempo fa per quel tipo di circuiti in VHF, UHF si utilizzava l’ allumina ma ora per costi di lavorazione e prestazioni sono stati sostituiti ache quelli dall’ FR4

Il materiale FR4 è sempre stato un giusto compromesso tra costi/benefici.

Segnalo comunque che per moltissimi anni i PCB dei televisori sono stati realizzati in CEM. Questo la dice lunga sul divario che esiste tra direttive progettuali ed esigenze di produzione.

Si ma per progetti da 1 GHz in su l ‘utilizzo del PCB in PTFE è una scelta obbligata.

Nei circuiti a microonde tuto diventa critico , dalla fase progetto/taratura ai componenti, anche il PCB. Per i costi un PTFE puo’ costare 90 o piu’ euro al metro quadrato mentre l’ FR4 ha costi talmente bassi che non risulta neanche in preventivo , rientra nella lavorazione.

La bachelite o simil cartone non so chi la utilizza piu’, ormai è stata sostituita dalla vetronite o FR4

Concordo.

P.S.

Il mio esempio era relativo a frequenze più basse.