Nell'ultimo decennio si è parlato in lungo e in largo dei sensori MEMS (Micro Electro-Mechanical Systems) che hanno trovato larghissima applicazione in ambito consumer e automotive. Ormai la tecnologia si è consolidata e la ricerca scientifica ha orientato i propri obiettivi e sfide verso il livello di miniaturizzazione successivo: i sensori NEMS (Nano Electro-Mechanical Systems). Anche se allo stato attuale le sfide da superare sono notevoli, in un futuro molto vicino questa tecnologia consentirà di migliorare le prestazioni degli attuali sensori ottenendo una riduzione delle misure e del consumo energetico e, al contempo, una sensibilità maggiore ed un più vasto campo di applicazione. In questo articolo affronteremo gli aspetti peculiari della tecnologia NEMS soffermandoci sui processi di fabbricazione e i punti critici che gli scienziati devono superare.

Introduzione

Lo sviluppo di dispositivi nella scala nanometrica è in atto ormai già da tempo: basti pensare che i sensori GMR per l’applicazione nei dischi rigidi sono presenti sul mercato in vasta scala già dagli anni 90. Ciò che oggigiorno si sta sviluppando con i sensori NEMS (Nano Electro-Mechanical Systems) non sono semplici elementi sensibili ma dispositivi integrati (come già avvenuto per i MEMS) capaci di ospitare sia gli elementi sensibili alle grandezze fisiche che i circuiti attivi per realizzare degli oggetti miniaturizzati di media complessità. Attraverso le strutture risonanti realizzate in tecnologia NEMS è possibile captare con elevata sensibilità le più svariate grandezze elettriche tra cui segnali ottici, meccanici, chimici e biologici.

Dunque, i sensori e trasduttori NEMS sono la naturale evoluzione della tecnologia in termini di scalabilità a partire dalle tecnologie MEMS che nell’ultimo decennio hanno avuto modo di dominare l’intero settore della componentistica e sensoristica di qualsiasi campo applicativo: automotive, consumer, industriale, wearable e IoT. Infatti, oggigiorno qualsiasi dispositivo è dotato di sensori MEMS come gli accelerometri presenti nei nostri smartphone, nei fitness tracker o nelle automobili per i sistemi di sicurezza come gli airbag. Le tipologie di sensori e micro-sistemi realizzate e realizzabili con la tecnologia MEMS sono molteplici, se non infinite, grazie alla raggiunta maturità del processo di fabbricazione che consente l’integrazione delle architetture micro-meccaniche con i circuiti nei semiconduttori al fine di ottenere un qualsiasi dispositivo trasduttore del tutto integrato. Con il maturare dei processi di fabbricazione delle strutture su scala nanometrica è stato possibile sperimentare nel campo della ricerca scientifica nuove tipologie di sensori NEMS e livelli di rilevamento sempre più piccoli.

Principio di funzionamento dei NEMS

I dispositivi NEMS si basano su strutture risonanti le quali presentano una massa piccolissima e delle dimensioni ridotte consentendo così di raggiungere frequenze di risonanza meccanica elevatissime. Grazie alle elevate frequenze di risonanza meccanica (anche fino ai GigaHertz), i dispositivi NEMS forniscono delle sensibilità alle grandezze fisiche molto elevate, con tempi di risposta rapidi e un consumo energetico ridotto al minimo. Oltretutto, queste strutture risonanti, data la loro dimensione nanometrica, trovano applicazione anche nella realizzazione di elementi di misura nel campo della fisica quantistica. La sfida introdotta dalle tecnologie NEMS è uno dei principali motori che spinge il settore della ricerca scientifica nell’ambito delle nanotecnologie affinché si ottengano dei dispositivi stabili e facilmente riproducibili su larga scala per le applicazioni consumer e industriali.

Storia delle nanotecnologie

Seppur sembra un argomento recente, di tecnologie NEMS già se ne discute da oltre un decennio. Infatti, nel 2007 alcuni esempi pratici di applicazione delle tecnologie NEMS al campo delle memorie erano stati presentati all’interno della International Technical Roadmap for Semiconductors (ITRS) nella sezione di “Emerging Research Devices”. In realtà, di nanotecnologie se ne parla già dal 1959 quando il fisico e scienziato Richard Feynman, oggigiorno considerato il padre delle nanotecnologie, parlò del controllo degli atomi per la realizzazione di strutture e dispositivi. A partire da quella data, la fisica, l’elettronica ed in genere tutto il comparto tecnologico e scientifico hanno fatto passi da gigante con innovazioni e ricerche che hanno condotto alla realizzazione di oggetti e tecniche di fabbricazione che un giorno erano semplicemente delle idee futuristiche ed al limite dell'immaginazione.

Processi di fabbricazione su scala nanometrica

I processi produttivi della tecnologia NEMS sono basati su due materiali fondamentali: il grafene o i nanotubi di carbonio CNT (Carbon NanoTube). Queste due tipologie di materiali sono state selezionate per le loro proprietà quali la stabilità e la conduttività. Inoltre, queste due tipologie di materiali presentano delle proprietà meccaniche che sposano perfettamente le esigenze delle strutture all’interno dei sensori NEMS.

I processi di fabbricazione per la realizzazione dei dispositivi NEMS si suddividono in due macro-categorie:

- approccio top-down

- approccio bottom-up

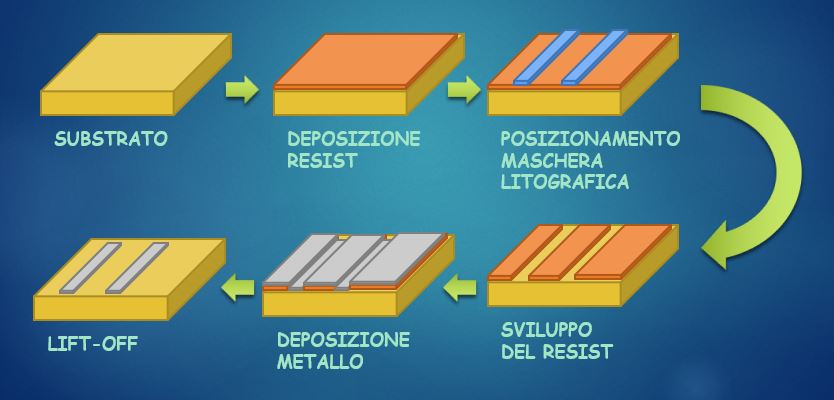

Le principali tecniche di realizzazione dei sensori adoperate sono di tipo top-down, ossia applicando tecniche litografiche su materiali semiconduttori. Nel processo top-down vengono adoperate delle tecniche di fabbricazione dei dispositivi già consolidate, attraverso processi fotolitografici, come già avviene per il mondo MEMS e dei semiconduttori in generale. Questo processo presenta una forte limitazione dovuta alla risoluzione dei metodi stessi. Ovviamente, con il progredire della tecnologia, si è giunti ormai ad elevati livelli di qualità e controllo sui processi in scala nanometrica. L’approccio top-down è un’evoluzione delle tecniche litografiche convenzionali, processi già in uso per la produzione di dispositivi a semiconduttori, che si basano su un substrato di partenza (in genere il wafer di silicio rappresentato in Figura 1) dal quale viene asportato del materiale attraverso passi successivi che prevedono l'utilizzo di materiale resist (photoresist) e l'applicazione di maschere litografiche.

Figura 1: Esempio di un processo litografico standard

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 1801 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.