L'Industrial Internet of Things, o meglio l'Industry 4.0, sta facendo passi da gigante, muovendo le relative tecnologie verso una completa rivoluzione. Il pilastro dell'automazione industriale, ovvero il controllore PLC, sta vivendo importanti cambiamenti per assecondare le forti richieste della nuova industria.

Introduzione

Il PLC è ancora visto come il principale centro di controllo per le macchine di produzione in Industry 4.0 e in altre iniziative "Smart Factory". Il PLC può essere considerato il processore centrale per tutte le decisioni in tempo reale del processo di produzione. I primi PLC sono stati progettati per supportare tre fattori principali: programmabilità, risposta in tempo reale e affidabilità. Adatto a queste applicazioni originali, il PLC ora sta raggiungendo i suoi limiti e richiede un ripensamento. Lo standard chiave che definisce la programmazione PLC - IEC 61131 - è stato progettato per rafforzare il comportamento e l'affidabilità in tempo reale, piuttosto che la flessibilità del software a cui siamo abituati.

I PLC sono stati progettati come dispositivi autonomi che reagiscono agli ingressi e alle uscite locali. Gli algoritmi di controllo interno rispondono alle variazioni di livello logico di pilotaggio che comandano a sua volta attuatori esterni. Lo standard IEC 61131 ruotava attorno all'implementazione della configurazione software - programma e dati - per controllare il funzionamento in tempo reale del PLC.

Le principali sfide che i progettisti di PLC devono oggi affrontare includono:

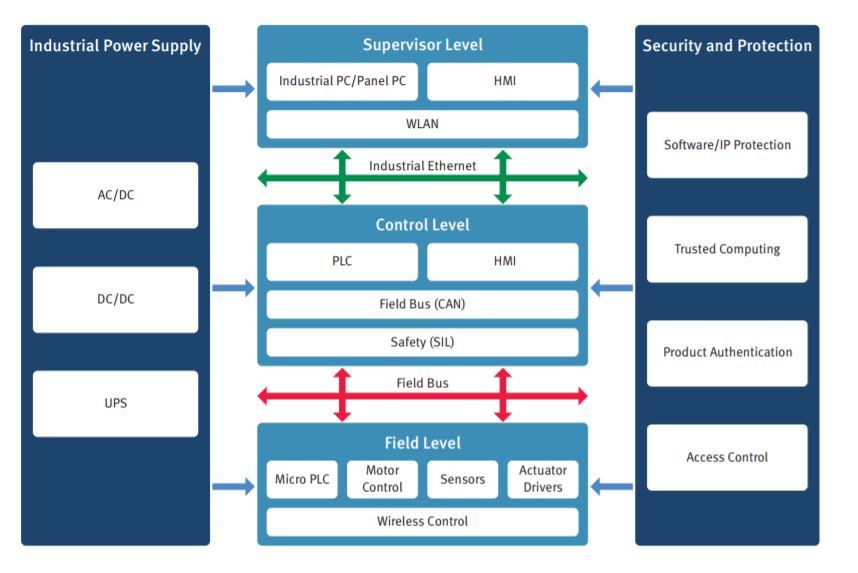

- controllo ad alte prestazioni: gli ambienti di produzione intelligenti richiedono PLC per elaborare istruzioni, interrupt di servizio e supporto HMI integrato ad alta velocità. Ciò ha portato all'uso di processori più potenti con MIPS e core multipli più elevati, con conseguente aumento del costo e consumo energetico.

- Connettività: connettività M2M tra macchine disparate richiede il supporto di più protocolli Industrial Ethernet all'interno di un singolo PLC.

- Comunicazioni sicure: i PLC sono vulnerabili agli attacchi informatici, rendendo la sicurezza una preoccupazione importante in fase di design.

- Interoperabilità tra piattaforme: l'interoperabilità funzionale tra diversi sistemi richiede l'uso di sistemi operativi standardizzati che funzionano su programmi non proprietari.

I PLC devono essere autenticati prima di poter accedere al sistema di controllo distribuito e, a sua volta, devono autenticarsi nella rete stessa. Le transazioni che interessano l'operazione devono essere crittografate e autenticate per impedire l'intercettazione e persino la modifica da parte degli hacker. Una radice hardware di fiducia incorporata nell'hardware principale del PLC è un requisito chiave per un corretto design. In sostanza, questi non consentono il completamento del processo di avvio senza garantire che l'immagine di avvio non sia stata compromessa e che tutti i dispositivi collegati al PLC siano validi (Figura 1).

Rete PLC

Il PLC è molto versatile e può leggere da diversi tipi di ingressi e può essere programmato con una logica [...]

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 1549 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.

C’è qualcuno che ha usato Controllino come “concorrente” del PLC? https://it.emcelettronica.com/controllino-il-primo-plc-con-software-open-source