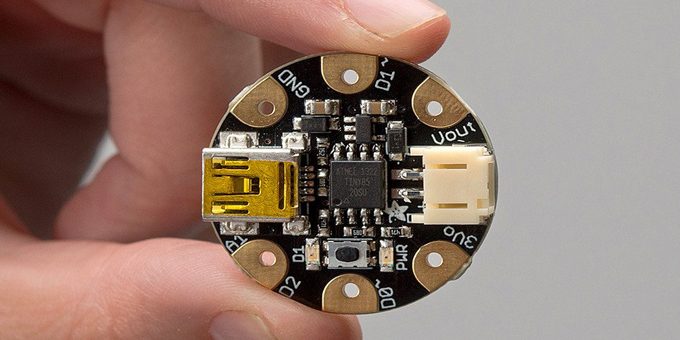

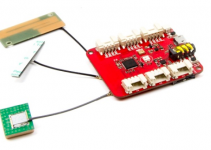

La progettazione PCB per i dispositivi wearable richiede molta considerazione sia per la scelta dei materiali, sia per un corretto design di layout nel rispetto dei requisiti di compatibilità elettromagnetica. I PCB wearable richiedono un controllo di impedenza molto più stretto, che rappresenta un elemento essenziale del layout con conseguente propagazione più pulita del segnale.

Introduzione

I dispositivi wearable richiedono un elevato grado di affidabilità che diventa un problema quando il progettista del PCB si trova di fronte alla scelta del materiale tra FR4, un classico materiale per la fabbricazione di PCB, o un altro con caratteristiche migliori e quindi più costoso. Se l'applicazione PCB indossabile richiede materiali ad alta velocità e ad alta frequenza, FR4 potrebbe non essere la scelta migliore.

FR4 ha una costante dielettrica (Dk) di 4.5, mentre i materiali più avanzati della serie Rogers 4003, per esempio, hanno un Dk di 3.55 mentre l’altra serie 4350 ha un valore di costante dielettrica pari a 3.66. Con il passare del tempo i dispositivi indossabili diventano sempre più sofisticati, i loro produttori sono impegnati ad implementare nel package tutte le esigenze dei loro clienti che desiderano un piccolo design. Sebbene i dispositivi portatili abbiano fatto enormi passi in avanti rispetto alla gestione di potenza e alle funzionalità, i produttori stanno ancora lottando per gestire in modo efficiente il calore generato dai loro componenti altamente sofisticati. In fin dei conti, il design influisce sulla comodità e sicurezza degli utenti, sull'affidabilità del sistema, sul consumo energetico e sulla durata della batteria.

La realtà è che la progettazione e la gestione termica sono inseparabili, e il perfetto equilibrio deve essere calcolato in fase di progettazione o concettualizzazione. I produttori hanno capito inoltre che la chiave per la presenza sul mercato è la durata della batteria. Mentre il dibattito sul ricaricabile continua con diverse soluzioni tecniche presenti sul mercato, un nuovo fattore è stato aggiunto alla sfida: ovvero la ricarica senza fili. Alla fine, la soluzione deve essere conveniente per l'utente finale, e nello stesso tempo confortevole, flessibile e lavabile.

Materiali

I materiali PCB sono tipicamente composti da laminati. Questi possono essere realizzati in varie soluzioni, la classica è rappresentata da FR4. È consueto per i wearable richiedere un elevato grado di affidabilità. Anche se FR4 è il materiale più economico per la fabbricazione di PCB, l'affidabilità è una questione che il progettista del PCB deve prenderne atto in vari design. Ad esempio, con applicazioni che richiedono operazioni ad alta velocità e ad alta frequenza, FR4 potrebbe non essere la [...]

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2067 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.

Per la loro intrinseca natura, i PCB in oggetto devono avere dimensioni ridottissime. E’ molto raro che tali circuiti stampati siano di forma rettangolare e con una struttura rigida. Si tratta, comunque, di un aspetto della progettazione molto delicato che l’autore ha saputo sapientemente mettere in risalto.

Il PCB per un dispositivo Wearable non è per niente facile. Ci sono molti fattori da considerare, come il materiale e la disposizione dei componenti per evitare interferenze e diafonie varie.

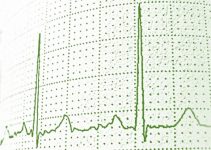

Penso che un campo molto diffuso del Wearable sarà quello dei dispositivi elettronici indossati dagli sportivi. Pensa che “botte”…. dovranno essere studiate soluzioni al fine di preservare il circuito da grosse sollecitazioni fisiche.

Ciao Maurizio, complimenti per l’articolo molto esaustivo, ho letto da qualche parte di PCB a film sottile in ceramica, ma non ne so molto, penso che comunque a prescindere il PCB, l’importanza di una componentistica più efficiente e miniatuzizzata sia fondamnetale.