Le spinte progettuali nei veicoli elettrici e ibridi per migliorare l’efficienza della conversione di energia sono orientate verso dispositivi dotati di packaging compatto e assemblaggio dei moduli elettronici di potenza ad alta affidabilità termica per la distribuzione e gestione dell'energia nel veicolo, con riduzione delle perdite dovute alla resistenza dei commutatori. L’elettronica di potenza in EV ed HEV è ottimizzata attraverso uno studio basato su efficacia di raffreddamento, dimensioni dei componenti e affidabilità. L’utilizzo di contenitori più piccoli e facili da raffreddare e di dispositivi di potenza come Mosfet e IGBT con un basso valore di Rds(on), drain-source sulla resistenza, garantisce la massima efficienza del sistema. In questo articolo analizziamo gli aspetti progettuali dell’elettronica di potenza in EV ed HEV, con una parte dedicata ai motori BLDC (Brushless Direct Current).

INTRODUZIONE

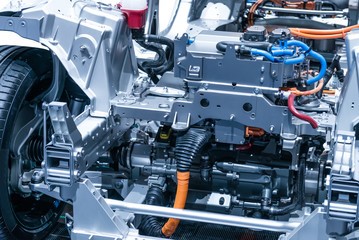

La progettazione di dispositivi implementabili a bordo dei veicoli elettrici e ibridi è una fase che per certi aspetti può rivelarsi più impegnativa della sola scelta del veicolo più adatto per le proprie esigenze. Sono molti, infatti, gli aspetti sui quali si concentra la progettazione di un sistema elettrico o ibrido, propedeutica a quella propriamente esecutiva e in seguito di controllo e collaudo. Il "power electronics" è parte integrante del sistema di un’autovettura elettrica o ibrida, unitamente al motore, al pacco batteria e all’inverter, inclusi i componenti ausiliari. Nei veicoli ibridi ed elettrici i principali sistemi elettronici di potenza sono i convertitori boost DC/DC e gli inverter DC/AC. I sistemi elettronici messi a punto per l’e-mobility vanno dai sensori di temperatura, corrente, tensione, fino ai semiconduttori basati su carburo di silicio (SiC) e nitruro di gallio (GaN). I sensori di temperatura al platino, ad esempio, garantiscono intervallo di temperatura esteso, massimo grado di precisione e stabilità affidabile a lungo termine. La tendenza è orientata verso l’adozione di soluzioni per l’alimentazione con package sempre più compatto e con alti livelli di potenza. I parametri progettuali sono diversi e prendono in considerazione il livello di potenza, l’efficienza di conversione, la temperatura di funzionamento Tf del motore nel sistema powertrain del veicolo, la capacità di dissipazione dell’energia termica, il package del sistema. I veicoli EV/HEV presentano dei componenti che per certi aspetti potrebbero essere considerati critici in una fase progettuale, come batteria, motore elettrico e controller. Una notevole riduzione dei costi può essere ottenuta selezionando i sensori adatti, consentendo risparmi nell'uso dei materiali e miglioramenti nei processi di imballaggio e integrazione dei componenti. L’elettronica di potenza che comprende tutte le power applications è la tecnologia più innovativa per l’alimentazione dei motori elettrici e la ricarica delle batterie. La gestione dell'energia è la funzione principale dei sistemi elettronici in EV ed HEV che fanno largo uso di dispositivi di switching come Mosfet di potenza e IGBT ai quali vengono affiancati IC per controllo e monitoraggio e altri componenti come transistor e sistemi di ricarica.

Mediante il testing dell’elettronica di potenza e prove di simulazione, è possibile testare l’affidabilità dei moduli IGBT che sono sottoposti a degrado e diagnosticare potenziali rischi di malfunzionamento e failure in seguito ai ripetuti cicli di alimentazione durante la vita utile.

L’ELETTRONICA DI POTENZA PER EV/HEV

I veicoli elettrici e ibridi sono il campo applicativo più esteso per i produttori di dispositivi e sistemi di power electronics. Per quanto riguarda i dispositivi di commutazione, uno dei fattori da valutare è il futuro ruolo dei componenti basati su materiali innovativi come SiC e GaN, che promettono maggiore efficienza e vantaggi a livello di packaging e raffreddamento.

L’elettronica di potenza per EV si arrichisce di dispositivi di alimentazione SiC che soddisfano la necessità di migliorare l'efficienza energetica del sistema, la robustezza e la densità di potenza nei veicoli elettrici e in tutte quelle applicazioni high power dove è richiesta alta tensione e alta potenza, offrendo così un contributo importante per le prestazioni del sistema e l’affidabilità a lungo termine. I SiC MOSFET e SiC Schottky Barrier Diode (SBD) garantiscono la massima efficienza delle commutazioni switching ad alte frequenze.

Figura 3. MOSFET SiC - Vds/Tensione di rottura drain-source

700 V - Rds On/Drain-source sulla resistenza 19 mOhms - Package D3PAK-3

Figura 4. MOSFET SiC - Vds/Tensione di rottura drain-source

700 V - Rds On/Drain-source sulla resistenza

111 mOhms - Package TO-247-3

Il campo di impiego di questi dispositivi è nei caricabatterie integrati, nei convertitori DC-DC, nelle stazioni di ricarica e in tutto ciò che concerne il controllo trazione e propulsione. I SiC MOSFET hanno elevata resistenza al degrado e ai guasti che possono verificarsi quando un picco di tensione supera la tensione di rottura del dispositivo. I semiconduttori al carburo di silicio sono altamente innovativi e presentano caratteristiche adatte a migliorare l'efficienza del sistema, sostenere temperature operative più elevate e ridurre i costi nei progetti di elettronica di potenza. In particolare i dispositivi di alimentazione SiC offrono anche minori perdite di commutazione, più alte temperature di funzionamento, maggiore frequenza di commutazione, minori esigenze di raffreddamento e, non ultima, un’induttanza parassita estremamente bassa. La densità di potenza dei dispositivi SiC è più elevata e consente un fattore di forma compatto. Inoltre i prodotti SiC possono essere combinati con altri dispositivi, quali micontrollori a 8, 16 e 32 bit, dispositivi di gestione dell’alimentazione, sensori analogici, controller touch e gestuali oltre a soluzioni di connettività wireless. I semiconduttori in SiC e GaN vengono utilizzati nel controllo del motore perché garantiscono una commutazione più rapida che può essere necessaria per i motori che funzionano a frequenze fondamentali elevate e richiedono un'ondulazione ben filtrata. Tuttavia le alte velocità di commutazione ottenute dai dispositivi SiC, se da un lato offrono maggiori efficienze di conversione, dall’altro generano variazioni molto veloci di tensioni che si traducono in alte velocità di variazione della tensione (dv/dt) che possono sollecitare l'isolamento degli avvolgimenti del motore. Le applicazioni dell’elettronica di potenza hanno quindi due obiettivi principali: la gestione dei problemi termici e la riduzione delle dimensioni del sistema.

ASPETTI PROGETTUALI NEI VEICOLI ELETTRICI E IBRIDI

La progettazione per EV/HEV può riguardare il monitoraggio dell'azionamento elettrico o della cella della batteria, test delle procedure per i motori elettrici, gestione della temperatura nel ciclo di carica per ottimizzare i tempi di ricarica della batteria, gestione della temperatura nei moduli dell'elettronica di potenza. Le caratteristiche dei sensori devono soddisfare i requisiti di stabilità, risposta e precisione. Il peso e il prezzo di un veicolo elettrico sono strettamente collegati alle scelte dei sensori di corrente e voltaggio, in termini di stabilità a lungo termine e precisione. L'energia elettrica è immagazzinata in accumulatori sotto forma di una o più batterie di trazione o di alimentazione. I veicoli elettrici utilizzano l'elettricità immagazzinata in un pacco batteria per alimentare un motore elettrico che fornisce l’azionamento alle ruote. La batteria, la cui capacità [...]

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2141 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.

Articolo davvero completo ed esauriente, per chi si vuole avvicinare a queste tematiche da un punto di vista tecnico e comprenderle meglio.

Mi incuriosce molto la gestione delle alte temperature delle batterie, in particolare quali strategie vengano adottate per proteggerle meglio.

Questo per due motivi fondamentali: in primis per via dei cambiamenti climatici sotto gli occhi di tutti che vanno verso un incremento medio della temperatura e poi per il fatto che molto spesso chi lavora è costretto, durante il tempo estivo, a lasciare l’auto parcheggiata tutto il giorno in pieno sole, raggiungendo, dentro l’abitacolo, temperature anche dell’ordine dei 50 gradi.

Tra l’altro ROHM ha annunciato da poco l’uscita della famiglia di IPD indicata come BV2Hx045EFU-C dedicata alla protezione delle ECU, che, con la progressiva elettrificazione dei veicoli, stanno assumendo sempre più un’importanza fondamentale.

Tale famiglia, appartenente alla gamma di dispositivi che dovrebbero sostituire i tradizionali fusibili, costituisce un ottimo esempio di come si stia dedicando (giustamente) sempre maggiore attenzione al fattore sicurezza di questo nuova tipologia di veicoli.

Un esempio pratico di sistema di Thermal Management:

https://www.bosch-mobility-solutions.com/en/products-and-services/passenger-cars-and-light-commercial-vehicles/powertrain-systems/thermal-management-for-hybrid-systems-and-electric-drives/

Ciao Alessandro, la gestione termica delle batterie è uno dei focus progettuali sui quali la ricerca automobilistica sta investendo maggiormente. Per evitare il surriscaldamento delle celle nelle batterie agli ioni di litio, ad esempio, regolandone quindi la temperatura, si impiegano i dissipatori di calore raffreddati a liquido.

Buongiorno Giordana, davvero una soluzione interessante. Leggevo che il liquido di raffreddamento è normalmente composto da acqua e glicole e che, in casi estremi, può essere previsto anche l’utilizzo di un ulteriore comparto che funziona come scambiatore di calore. Praticamente una sorta di “condizionamento” per la batteria (come si fa per gli ambienti). È veramente un settore in completa evoluzione, come evidenziato anche su questo articolo in inglese che ho trovato http://bit.ly/3bJSG5w.

Ottimo 🙂

Dal 2007 al 2011 ho guidato per 184.000km un auto ibrida con due motori brushless e batterie al litio costantemente monitorate in temperatura. Dopo tutti quei km non ho notato perdita di autonomia….ma ricordiamoci che una batteria è pur sempre una trasformazione chimica, con una determinata efficienza dipendente dalla temperatura e dalla sua ‘vecchiaia’. Batterie al litio oggi possono sopportare fino a 4.000 cicli di carica. Perchè non spendere qualcosa in più e sacrificare un po’ di volume in più ed utilizzare i SuperCapacitor che non hanno problemi di temperatura, non hanno trasformazioni chimiche, che oggi hanno perdite di carica minime tra 1 e 2% in un mese e che possiamo caricare e scaricare con correnti più elevate, senza effetti memoria e per oltre 1.000.000 di cicli di carica? Oggi è solo una questione di prezzo, ma tecnicamente sono il miglior serbatoio di energia. Ne riparliamo tra 2 o 3 anni….

Ciao Zopdar, come hai scritto nel commento, i supercapacitor rappresentano una valida alternativa all’uso delle batterie. Ne sono pienamente convinta anche io. D’altra parte, però, sono più propensa a credere che si tratti di due differenti tecnologie, entrambe valide, ma che offrono delle prestazioni leggermente differenti. La differenza è sostanzialmente nella capacità di accumulo e nella possibilità di “sopportare” i picchi di energia. I supercapacitor hanno il vantaggio di poter “sopportare” gli inevitabili picchi di energia senza andare incontro ai fenomeni di invecchiamento tipici delle batterie. Anche i tempi di ricarica sono molto differenti.

Tratteremo in articoli specifici anche il tema dei supercapacitor, abbiamo volutamente trattato gli argomenti in articoli separati per dare il giusto spazio elle diverse tecnologie. 🙂

L’articolo è completo ed esaustivo, ….però mi piacerebbe poter vedere un esempio applicativo, anche non estremo in termini di potenza o autonomia, o di componentistica elettronica. Mi riferisco al fatto che oggi abbiamo esempi di ogni genere per realizzare robot, automobiline radiocomandate, o perfino monopattini o board elettrici… ma qualcosa che riesca a muovere un’automobile e cioè un motore con qualche decina di cavalli di potenza, un’elettronica robusta per qualche KW di potenza istantanea, non si trova nulla… ?

C’è qualcuno che ha letto recensioni di qualche motore BLDCM acquistabile o alla nostra portata? o che abbia realizzato una scheda di controllo?

Grazie!

Già! Infatti il problema principale è la dissipazione dell’energia, tutta l’attenzione coinvolge questo argomento, dalla dissipazione calore delle batterie, alla potenze motrice, per cui il calore generato per l’energia dissipata, che va ad inficiare anche sulla temperatura dell’abitacolo, che nei periodi estivi crea altro problema da risolvere sia per i componenti stessi, sia per gli occupanti della vettura, quindi anche come convogliare il calore sviluppato verso l’esterno del veicolo. Ne consegue coinvolgimento della ricerca dei materiali più idonei al fine di risolvere la problematica calore! Come si parlava la probabile l’introduzione di supercondensatori di cui la Lamborghini ne detiene il brevetto già dal 2017, i quali darebbero un notevole slancio in queste problematica. Tutto da scoprire e mettere a punto, d’altronde è il futuro!

Anche per i supercapacitor, come per tutta l’elettronica di potenza, la differenza la fa la ricerca. I supercapacitor sono intrinsecamente meno predisposti all’accumulo di energia, quindi rispetto alle batterie hanno prestazioni inferiori in termini di energy harvesting. Questa è stata la ragione fondamentale della loro scarsa applicazione nell’elettromobilità. Molto dipenderà, come ho scritto sopra, dalla ricerca e dalla possibilità di creare supercapacitor ad alta densità di energia. A quel punto non avranno rivali.

Appunto come dicevo ” tutto da scoprire.” al fine di poter risolvere al meglio questa problematica non da poco e non da tutti. Ci vorrà ancora un bel po’ per superare quest’ostacolo, ma sono convinto che si riuscita come sempre, l’uomo e sempre pieno di risorse!

La soluzione potrebbe essere molto più vicina di quanto sembri 🙂

Non potrei essere più d’accordo, senza andare molto lontani, avevo trovato un articolo sulle batterie al Grafene, allo studio attualmente in Florida, sembra essere la svolta del futuro, nell’immediato rivolta a piccole utenze, successivamente si punta alla trazione veicolare. Al momento l’unica pecca è il costo di produzione da superare, ma si punta su energie rinnovabili e soprattutto per la durata batteria delle auto elettriche il grafene rappresenta una svolta epocale.

I materiali giocheranno un ruolo determinante. Materiale ad alta capacità di accumulo di energia, unitamente a ricarica veloce, dimensioni contenute e costi ridotti, questo è un esempio di soluzione ottimale. Quasi sempre quando si progetta però non si ottiene mai al primo “tentativo” la soluzione ottimale, per questo la progettazione è vista sempre come un processo iterativo, può succedere di dover cambiare parametri in itinere finchè non si affina il tutto. Obiettivo finale: il sistema deve funzionare in sicurezza ed a costi contenuti. A volte ci si può trovare in situazioni progettuali nelle quali si vogliono talmente spingere le prestazioni, da avere dei costi esorbitanti; anche questo è un tipo di progettazione sbagliata, speculare ad una progettazione a basso costo che non tiene conto delle prestazioni finali. Se un materiale mi offre prestazioni di livello elevatissimo in termini di un parametro x, che può essere ad esempio la densità di energia, ma ha un costo eccessivo, lo scarto a priori, cercandone un altro con prestazioni equivalenti ma a costo ridotto. Il costo è un parametro molto importante, anzi, direi, decisivo, ai fini della riuscita o meno di una soluzione progettuale.

Non posso fare a meno di sottolineare quanto detto: “Il costo è un parametro molto importante, anzi, direi, decisivo, ai fini della riuscita o meno di una soluzione progettuale.” E aggiungo che purtroppo e causa delle scelte al di là delle necessità di progettazione, poiché bisogna fare sempre i conti con i costi e la concorrenza, che batte ogni aspettativa di risoluzione.

E spesso questo e causa di restrizioni sul risultato finale, anche un 30″ in più nel montaggio fa la differenza sul costo.

Giulioelettronica, esattamente. Consideriamo anche che oltre ai costi di produzione bisogna tenere conto del time to market e di quanto inciderà effettivamente il costo della mia soluzione sul mercato. Come in un processo produttivo nel quale le dimensioni di un componente sono l’elemento discriminante, vige il criterio del “passa-non passa” a livello di tolleranze dimensionali, anche in un processo di progettazione è necessario effettuare una selezione del tipo. Quali specifiche tecniche deve avere il mio progetto e come posso fare in modo che il sistema funzioni al minor costo “possibile”, purché funzioni. Ovviamente questo è uno schema molto semplificato, però rende l’idea di come la progettazione e l’immissIone sul mercato di soluzioni sia tutt’altro che banale.

Di fatto, essendo stato progettista elettronico presso una casa automobilistica, ho realizzato sistemi per migliorare il flusso produttivo e interagendo con esso al fine di ridurre i tempi di produzione e migliorarne la qualità produttiva interagendo con essa, e posso dire quanto sia importate ogni minima considerazione delle parti in gioco. Tutto ciò al fine di ridurre i costi pur mantenendo alto la qualità, a favore della lotta alla concorrenza che e sempre spietata. E questo non farà mai abbassare la guardia per accaparrarsi la tanta ambita fretta di mercato.

Verissimo giulioelettronica, ogni parte in gioco ha il suo peso, non si può trascurare proprio nulla. Un grande aiuto in questo viene anche dalla digitalizzazione del processo produttivo, oggi si ragiona in termini di ciclo di produzione integrato e grazie a tecnologie come il PLM, gestione del ciclo di vita del prodotto, product lifecycle management, l’uso di strumenti di simulazione e il lavoro sui prototipi digitali prima ancora di realizzare quelli fisici, probabilmente il tutto è più velocizzato.

Sì infatti sono pienamente d’accordo Giordana, l’argomento che hai citato, per un’azienda è all’ordine del giorno, come dicevo ne ero partecipe, viene organizzato e pianificato per fare si che tutto possa incastrarsi con il prodotto finale, nulla e fatto al caso.

Ovviante quanto detto, vale per tutte le aziende che producono un prodotto finito, non solo automobilistico, anche se ne stiamo trattando un’argomento specifico.