Ogni progetto elettronico consta di molti aspetti tecnici che necessitano di un'attenta valutazione. Un'accurata analisi dei dati e un costante controllo del processo produttivo sono elementi fondamentali per ogni produttore di PCB. Safe-PCB è specializzata nella realizzazione di PCB offrendo una migliore esperienza per soddisfare le richieste di progetti in svariati campi applicativi.

Introduzione

Le crescenti richieste di miniaturizzazione e una migliore funzionalità di componenti e dispositivi elettronici hanno un effetto significativo sui requisiti del settore del circuito stampato (PCB). I produttori di PCB stanno guidando il mercato per produrre interconnessioni ad alta densità (HDI) a costi e tempi di implementazione significativamente ridotti.

I professionisti nel campo dell'elettronica richiedono tempi di consegna di PCB sempre più brevi, ma soprattutto con certificati di conformità che possono rispettare le numerose esigenze di diversi campi industriali e commerciali. Safe-PCB è specializzata nella consegna rapida di prototipi e piccole serie, con diversi impianti ed uffici in Europa e Asia.

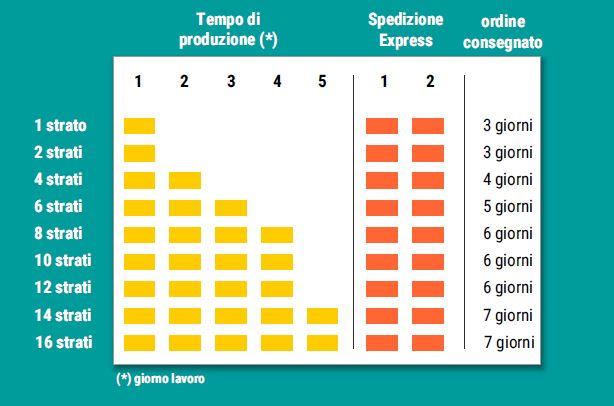

Safe-PCB offre un'attenta analisi del PCB attraverso una convalida di imaging dei file Gerber e ispezione ottica dei diametri di foratura. Inoltre, vengono offerti ulteriori ispezioni attraverso un controllo AOI sul 100% dei multistrato, raggi X per circuiti HDI, sezione metallografica sul 100% dei multistrato, CAD -comparazione Netlist- sul 100% dei gerber, Test elettrico finale sul 100% dei PCB e certificato di conformità con più di 50 parametri (Certificazioni UL, RoHS e ISO 9001). L'organizzazione flessibile permette di offrire ai clienti varie soluzioni, con tempi di consegna molto ravvicinati (figura 1) e tempi di produzione da 1 a 8 giorni lavorativi. Un supporto online permette di avere informazioni in real time sullo stato dell'ordine.

Le macchine per PCB

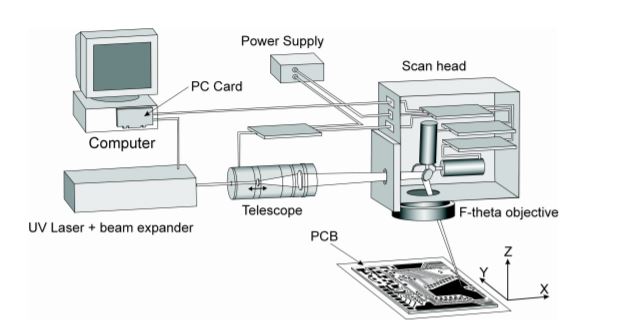

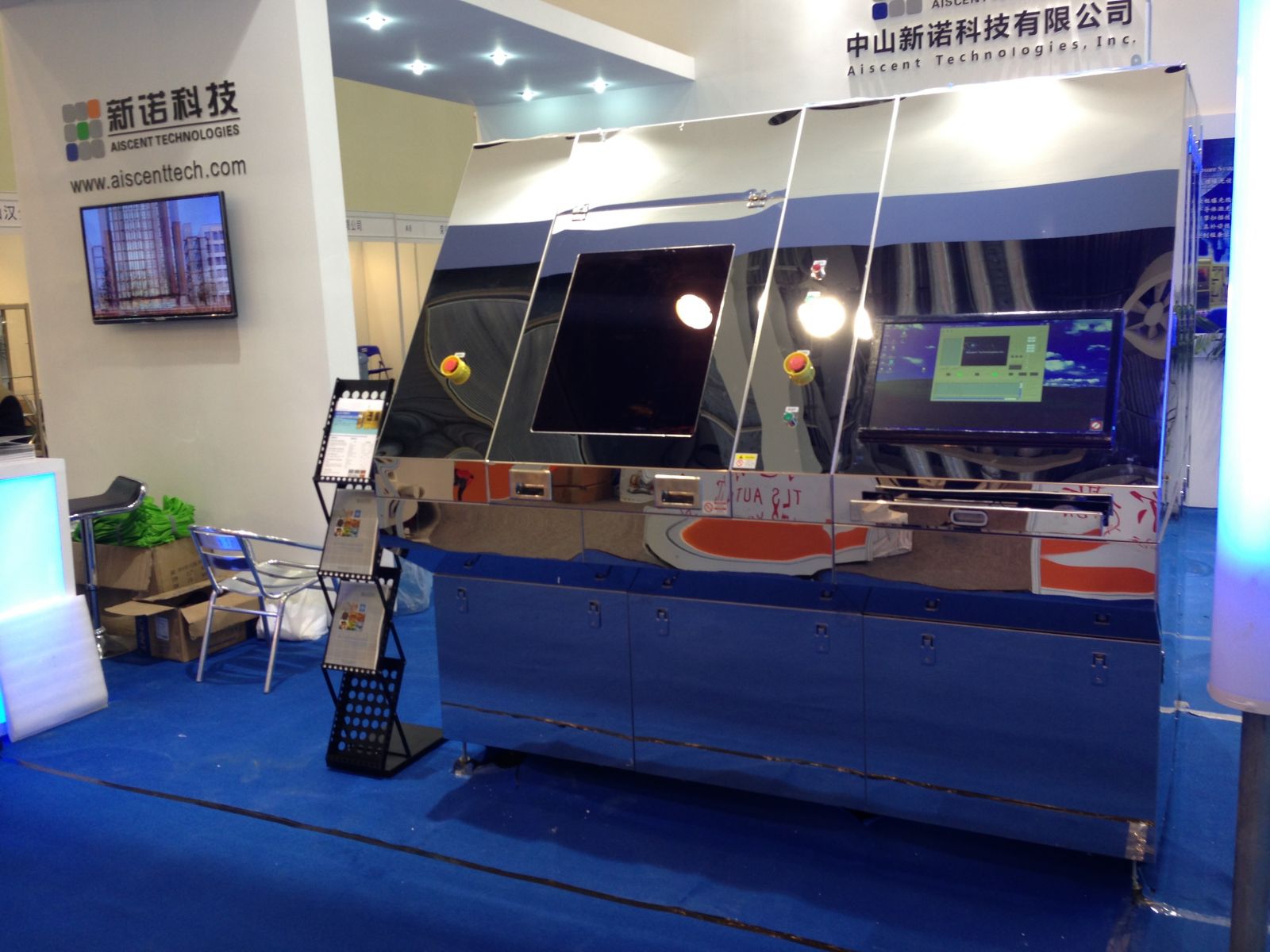

Safe-PCB continua i suoi investimenti per migliorare la qualità e la flessibilità della sua offerta attraverso numerosi macchinari quali: Macchina Laser Direct Imaging (LDI), Macchina digitale per stampa serigrafia, Macchina perforatrice per fori ciechi, soluzioni a raggi x. LDI è un processo di imaging dei circuiti elettrici direttamente su PCB senza l'uso di un phototool o maschera. L'elaborazione LDI richiede una scheda con una superficie fotosensibile, posizionata sotto un laser controllato da computer che esegue la scansione della superficie della scheda in un'immagine raster. Abbinando l'immagine raster a un file di disegno CAD / CAM pre-caricato che contiene le specifiche tecniche, il laser viene controllato con un sistema feedback per generare direttamente l'immagine sulla scheda (Figura 2 e 3).

Al giorno d'oggi, sono stati elaborati PCB ampiamente applicati a prodotti elettronici ad alto valore aggiunto come personal computer, notebook e dispositivi mobile cellulari. Al fine di progettare e fabbricare PCB con complessi e layout del circuito densamente organizzati e disposti in uno spazio limitato,

i PCB multistrato sono stati sviluppati e comunemente adottati per oltre due decenni a causa delle loro elevate capacità. Però, considerando il processo di fabbricazione di PCB multistrato sempre complicato, l'ispezione è ancora considerato un compito importante per contribuire a garantire la qualità controllo. Come tale, fenomeni di disallineamento da strato a strato di PCB multilayer che si verificano durante il lay-up del laminato, l'incollaggio e le procedure di stampaggio sono ottime preoccupazioni per i produttori di PCB. Sebbene l'allineamento tra gli strati sia di solito controllato con varie soluzioni, fenomeni di disallineamento da strato a strato non possono essere eliminati completamente. Questi fenomeni sono causati da diversi fattori, come la temperatura, proprietà del materiale della resina epossidica, e il numero di strati. In altre parole, le modalità di disallineamento devono essere valutate al fine di identificare il momento ottimale in termini di temperatura e cicli di pressione per la laminazione. Una radiografia di imaging fornisce un non distruttivo e fattibile mezzo per ispezionare le caratteristiche interne e i giunti di saldatura di PCB e difetti degli array.

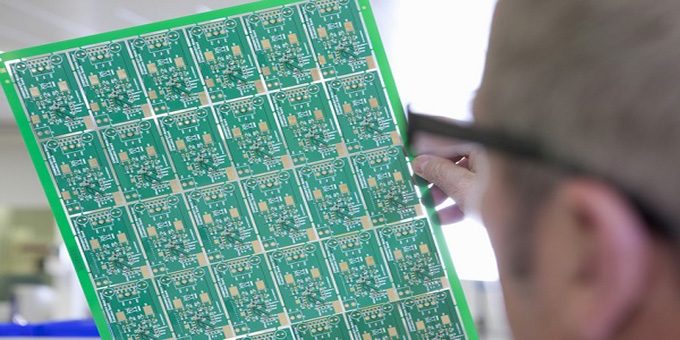

L'ispezione ottica automatica (AOI) è un controllo visivo automatizzato per la fabbricazione di circuiti stampati (PCB) in cui una telecamera scansiona autonomamente il dispositivo sottoposto a test sia per guasti catastrofici (ad esempio componenti mancanti), sia per difetti di qualità (ad es. la forma o componente inclinato). È comunemente usato nel processo di produzione perché è un metodo di prova senza contatto. Storicamente, il luogo principale per i sistemi AOI è stato dopo il reflow della saldatura. Soprattutto perché i sistemi AOI post-reflow possono ispezionare la maggior parte dei tipi di difetti (posizionamento di componenti, saldature, saldatura mancante, ecc). In questo modo le schede difettose vengono rielaborate e le altre inviate alla fase di processo successivo (figura 4).

Conclusioni

Safe-PCB offre ai propri clienti la possibilità di acquistare circuiti stampati con pochi passi eseguibili dal web attraverso la propria pagina personale, e per diverse esigenze applicative. Nuova linea trattamenti chimici installata 10/2015, Macchine per la foratura ad alta velocità 06/2015 e Nuove attrezzature computerizzate per la fresatura e V-CUT sono gli ultimi tool a disposizione per offrire un ottimo prodotto.

Safe-PCB offre prototipi consegnati in 3/4 giorni lavorativi