Nel precedente articolo abbiamo analizzato l'innovativo sistema di trasporto impiegato in quella che viene comunemente definita "fabbrica intelligente", nota anche come "smart factory" che rispecchia a pieno il modello Industry 4.0, considerata a tutti gli effetti la quarta rivoluzione industriale. Tutti avrete visto almeno una volta uno scanner di navigazione laser sulla torretta rotante di un carrello industriale automatico. Una vasta gamma di sensori viene utilizzata nella smart factory, permettendo ai veicoli AGV di essere utilizzati in impianti di produzione e distribuzione intelligenti per una maggiore efficienza nei trasporti interni, sicurezza funzionale e affidabilità. Una sfida alla quale sono chiamati a dare un contributo notevole tutti i produttori di sensori avanzati per il rilevamento, e di strumentazione per il motion control, come gli encoder che forniscono dati sull’angolo di sterzo e sul percorso e molte altre varianti di sensori.

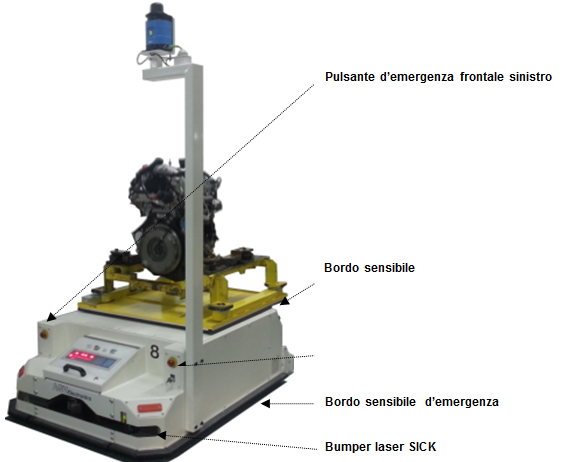

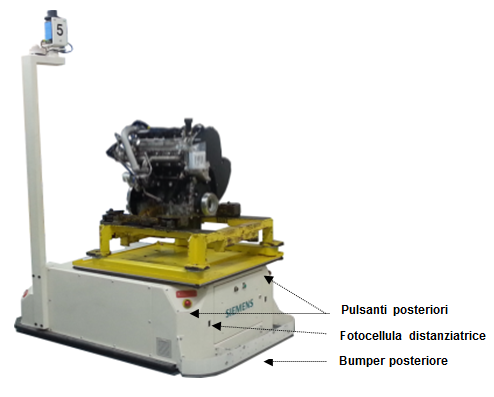

I sensori migliorano il livello di sicurezza e precisione della movimentazione dei materiali rendendo l'automazione più sicura ed efficiente con conseguente riduzione dei costi rispetto a quella manuale. I primi sistemi AGV utilizzavano un filo guida induttivo a pavimento, questo sistema di guida è ancora molto utilizzato su pavimenti industriali in calcestruzzo. A differenza dei vecchi sensori, i sensori di ultima generazione aumentano l'area circostante che un AGV può vedere, rendendolo quindi più sicuro. I sensori riducono in modo rilevante alcuni rischi intrinseci legati alle operazioni di movimentazione in un contesto industriale; al fine di evitare urti e collisioni, i paraurti di un AGV sono dotati di sensori di contatto che provocano l'arresto del carrello in caso di contatto accidentale con un ostacolo. I sensori di rilevamento per il material handling hanno catalizzato buona parte degli sforzi in innovazione per garantire un'automazione industriale integrata sempre più intelligente, efficiente e sicura perché riducono il numero di incidenti sui luoghi di lavoro, un'automazione che potremmo definire come "smart logistics", con postazioni di lavoro interconnesse e processi produttivi ad alto livello di meccanizzazione ed automazione.

TECNOLOGIE DI SENSORI PER GLI AGV

L'affidabilità e l'efficienza di un AGV sono prevalentemente collegate ai sistemi di navigazione e di controllo dello sterzo implementati a bordo, basati su sensori che aumentano il livello di sicurezza del sistema automatizzato. I sensori forniscono feedback al sistema di controllo sul funzionamento dell'AGV e sull'ambiente circostante. Le tipologie di sensori che possono essere implementate nei veicoli AGV sono molteplici e diversificate in base allo scopo, al tipo di carico e ad esigenze di layout industriale. Nella fase di scelta e valutazione di un veicolo automatizzato, ci si riferisce solitamente ad alcuni indici di prestazione:

- Metodo di guida o di deviazione

- Carico utile

- Velocità di marcia

- Precisione della posizione (relativamente agli assi x, y, z)

- Precisione della guida

- Rumore

- Metodo di comunicazione

Un nastro magnetico a pavimento può essere utilizzato per guidare un carrello AGV con peso contenuto, sia in fabbriche che in magazzini, è questo il caso di quella che viene definita navigazione magnetica (al seguente link è disponibile un video del funzionamento di un AGV con nastro magnetico posizionato a pavimento). Tale sistema non comporta costi di ristrutturazione del pavimento e il nastro può essere facilmente rimosso o spostato per un cambio del percorso di guida. Il carrello segue il percorso definito dal nastro magnetico tramite sensori magnetici per la guida dei binari lungo il percorso del nastro, viene misurata la distanza dal centro del nastro e vengono fornite le informazioni al controller del motore, garantendo che il veicolo rimanga al centro della pista tracciata.

I sensori di pressione controllano il peso del carico, stabilendo se rientra nel range della capacità di carico nominale della macchina così come definita dal catalogo del costruttore e dai datasheet (che, ricordiamo, è sempre necessario consultare prima di effettuare una scelta). La gran parte di aziende produttrici di robot AGV, fortunatamente, consente anche di poter progettare una soluzione customizzata su richiesta specifica ad hoc per il cliente.

Per gli spostamenti di un mezzo AGV, viene spesso impiegata la tecnologia LiDAR (Light Detection and Ranging), si tratta di uno strumento altamente affidabile e preciso con il quale mediante raggi laser di luce vengono localizzati e mappati gli oggetti fissi e quelli in movimento e misurata la loro forma 3D ad alta risoluzione e lunga distanza. La tecnologia LiDAR previene anche le collisioni e garantisce che i carichi vengano opportunamente posizionati. In Figura 2 viene mostrato un sensore con tecnologia LiDAR, questo sensore genera un'immagine ricca di dati per una localizzazione precisa e in tempo reale dell'oggetto e il suo rilevamento. Le applicazioni tipiche di questo sensore sono nei robot mobili autonomi, nelle navette e in altri sistemi autonomi. Il sensore Puck 32MR offre una solida percezione della vista surround in tutte le condizioni di luce e produce una nuvola di punti con rumore minimo. Combinando la percezione 3D ad alta risoluzione con un ampio campo visivo verticale, rileva accuratamente strisce pedonali, marciapiedi e ostacoli nei corridoi di magazzino per una navigazione sicura ed efficiente.

Figura 2. Sensore Lidar Puck 32MR con fattore di forma compatto, utilizzato per rilevare oggetti a bassa riflettività a una distanza di 120 metri nelle operazioni di material handling (Fonte: Velodyne Lidar)

In Figura 3 uno schema tipico di applicazione di un sensore 2D LiDAR su un carrello autonomo per il rilevamento di oggetti bidimensionali, in questo contesto possono essere impiegati dispositivi delle famiglie di prodotti LiDAR 2D TiM1xx e TiM3xx con intervalli di scansione da 3 m a 10 m e dalle dimensioni estremamente compatte che ne facilitano l'installazione. Con una configurazione inclinata del campo di commutazione è possibile raggiungere un rilevamento quasi tridimensionale.

La Figura 4 mostra un sensore LiDAR appartenente alla famiglia di prodotti TiM1xx di SICK, si tratta di un sensore per il monitoraggio di un'area fino a 15.7 m², molto piccolo, semplice e compatto, peso ridotto di appena 90 g e basso consumo energetico, per uso tipico in applicazioni low power.

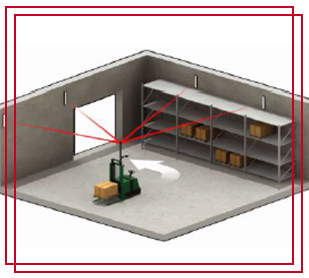

Gli AGV utilizzano per la navigazione anche sensori e dispositivi ottici, teste laser, transponder, giroscopi ad inerzia, sistemi di visione con telecamere, sensori di velocità, ultrasuoni, sensori di rilevamento ostacoli, sensori di visione che formano un'immagine tridimensionale del magazzino e laser; il software interno al veicolo ricostruisce una mappa 3D dell'ambiente operativo circostante. Gli AGV a guida laser sono anche chiamati LGV, integrano i riflettori nel magazzino con i laser sul veicolo per triangolare la posizione del mezzo in movimento. La navigazione con guida laser nei veicoli LGV (Laser Guided Vehicles) si basa su riflettori che vengono posizionati sulle pareti circostanti e che usano la triangolazione per determinare la posizione esatta del veicolo nello svolgimento delle operazioni all'interno dell'area di lavoro, anche in questo caso di navigazione vengono usati software per la programmazione del percorso del veicolo ed il suo eventuale aggiornamento. Al computer di bordo possono essere fornite istruzioni per far compiere al carrello un determinato numero di giri delle ruote o determinati angoli di rotazione alle ruote direttrici. Un veicolo a guida automatica con navigazione laser utilizza uno scanner per rilevare i riflettori montati nell’ambiente, i riflettori vengono posizionati nell’area operativa, mentre i dati come posizione e angolo di tutti i riflettori sono riconosciuti dal dispositivo controllore del veicolo e uno scanner laser rileva i riflettori montati nell’ambiente. A differenza del nastro magnetico che richiede una modifica fisica del percorso, è sufficiente riprogrammare il software di guida per modificare il percorso dell'AGV.

Nel sistema di guida basato su guida ottica con telecamera vengono posizionati nastri colorati o altri tipi di riscontri a pavimento per tracciare i percorsi che l'AGV dovrà seguire, una telecamera installata a bordo dell'AGV che ricostruisce l'immagine del nastro e riconosce gli oggetti circostanti, provvede a guidare i carrelli lungo il tragitto prestabilito monitorando ad intervalli regolari la posizione dei veicoli. Un encoder applicato ad una ruota funge da sensore incrementale del percorso tra un intervallo e l'altro.

Monitoraggio della velocità e della direzione sugli AGV

Il mondo delle soluzioni dei sensori e dei dispositivi per il motion control e motion monitoring implementabili agli AGV è davvero immenso e variegato. Per il controllo della corretta altezza delle forche la soluzione ottimale è rappresentata da sensori di posizione che assicurano che il carico da trasportare venga prelevato e immesso correttamente all'interno degli scaffali evitando collisioni di ogni genere. Il giroscopio può rilevare anche un minimo cambiamento nella direzione del veicolo, mentre sensori fotoelettrici possono evitare collisioni e garantire il carico e lo scarico dei materiali in totale sicurezza. Dispositivi come i distanziatori di sicurezza sono basati su sensori fotoelettrici o ad ultrasuoni che fanno decelerare e poi arrestare il carrello (fermata di emergenza) in condizioni di ostacoli imprevisti lungo il tragitto o di un altro carrello fermo. Gli encoder sono sensori molto precisi che vengono impiegati per il motion control, in particolare nel controllo della velocità di avanzamento e della direzione per una maggiore precisione e sicurezza degli AGV. I sensori a effetto Hall sono impiegati per ridurre i rischi di fuoriuscite del carico sfruttando il controllo e la calibrazione dell'inclinazione delle forche dei carrelli elevatori e dello sterzo, la loro collocazione è nella parte inferiore del montante.

Figura 7. Esempio schematico di sensori in un carrello elevatore AGV a forche (Fonte: Sensata Technologies)

In Figura 8a e 8b vengono mostrati i sensori modulari ACW4 e TCW4 di Sensata Technologies, con un design modulare sovrastampato e ben sigillato dall'ambiente. I sensori ACW4 e TCW4 hanno elettronica di rilevamento racchiusa in un guscio in poliammide termoplastico, mentre il magnete di attivazione separato è esterno al gruppo sensore, dando luogo a un pacchetto che misura 50 mm di diametro per uno spessore massimo di 24 mm. Il sensore con grado di protezione IP67 è idoneo per applicazioni robotiche, industriali, di produzione e di material handling in cui sono comuni condizioni operative polverose o bagnate; non ci sono parti mobili in contatto tra loro, eliminando così ogni possibile usura o disallineamento.

Figura 8a. Sensore ACW4 (Fonte: Sensata Technologies)

Figura 8b. Sensore TCW4 (Fonte: Sensata Technologies)

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2477 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.