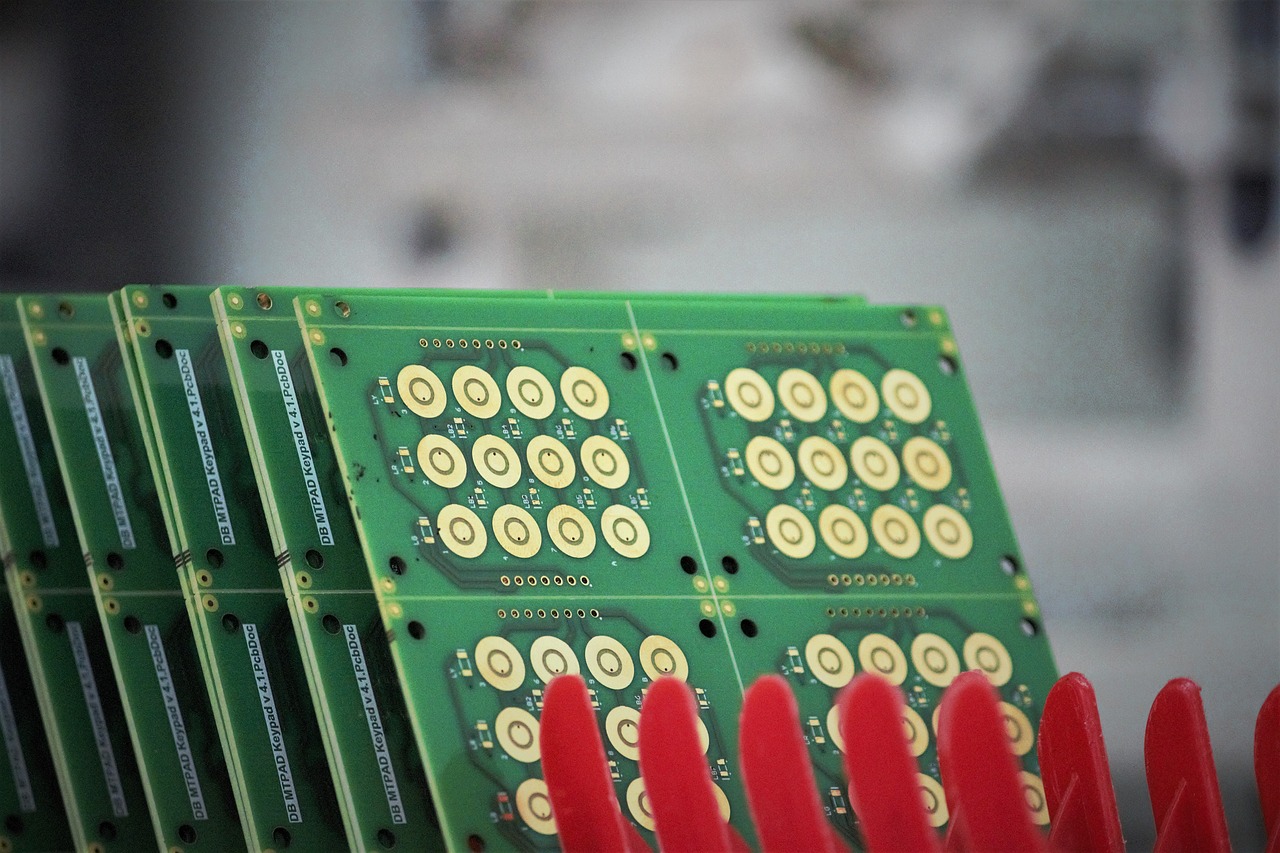

La prototipazione rapida dei propri progetti passa sempre dalla fabbricazione di un PCB con le caratteristiche più svariate: monofaccia, doppio strato, multilayer, con soldermask, componenti SMD e/o PTH, e tanto altro ancora. Individuare un fornitore che possa supportarci nella realizzazione dei PCB è sempre un aspetto critico in quanto devono essere fatte le giuste valutazioni per quanto riguarda non solo i costi ma anche la flessibilità nel tipo di lavorazioni e la qualità del risultato finale. Tra le innumerevoli società che si propongono in questo contesto troviamo sicuramente PCBWay con un sito web funzionale ed immediato che consente la quotazione rapida di tutte le lavorazioni più diffuse e una produzione caratterizzata da elevati livelli di qualità in rapporto al prezzo.

PCBWay è una società che offre servizi di produzione di PCB (Printed Circuit Board), prototipazione rapida e assemblaggio di PCB. Fondata nel 2012, PCBWay ha sede a Shenzhen, in Cina, ed è diventata una delle principali aziende del settore PCB grazie alla sua attenzione alla qualità, alla tecnologia avanzata e alla convenienza dei prezzi. PCBWay offre una vasta gamma di servizi, tra cui:

- Produzione di PCB: PCBWay offre la produzione di PCB a singolo strato, a doppio strato e multistrato, con varie opzioni di materiali e spessori. Inoltre, PCBWay offre anche PCB flessibili e rigidi flessibili.

- Prototipazione rapida: PCBWay offre una soluzione di prototipazione rapida per i clienti che hanno bisogno di PCB personalizzati in breve tempo. PCBWay può produrre PCB in sole 24 ore per un costo aggiuntivo.

- Assemblaggio di PCB: PCBWay offre anche un servizio di assemblaggio di PCB, con la possibilità di assemblare PCB a singolo strato, a doppio strato e multistrato. PCBWay dispone di una linea di produzione automatizzata e di personale altamente qualificato per garantire la massima qualità dell'assemblaggio.

- Design di PCB: PCBWay offre anche servizi di progettazione di PCB per i clienti che hanno bisogno di aiuto nella progettazione del circuito e nella creazione del layout del PCB.

Produzione di PCB

In questo articolo andremo ad approfondire il servizio di produzione dei circuiti stampati. In linea generale, un PCB multilayer è composto da diversi elementi che devono essere realizzati accuratamente affinché il prodotto finale sia funzionante al 100%. Ecco una lista semplificata di alcuni di questi elementi:

- Layer di rame: sono le diverse sezioni della scheda che sono isolate l'una dall'altra e che ospitano le tracce

- Tracce: sono le linee di rame che connettono i diversi componenti del circuito

- Fori di montaggio: sono i fori attraverso i quali vengono montati i componenti e fissati alla scheda

- Pads: sono le aree di rame circolari che forniscono una connessione elettrica ai componenti

- Vias: sono simili ai fori di montaggio ma metallizzati e con dimensioni molto piccole

- Maschere di saldatura: sono gli strati di protezione che coprono i pad per garantire che solo i componenti giusti vengano saldati

- Soldermask: strato protettivo

Il servizio di fabbricazione dei PCB nella fabbrica di PCBWay è composto da 18 step altamente tecnologici consecutivi tra loro (rappresentati graficamente in Figura 1) che partono dalla presa in carico dei file da parte del cliente fino all’imballaggio e spedizione dei PCB. Di seguito, andremo a descrivere nel dettaglio ogni fase per comprendere sia la complessità del processo di realizzazione del PCB che le fasi fondamentali per verificare la qualità del lavoro svolto.

Figura 1: Le 18 fasi del processo di fabbricazione (Fonte: pcbway.com)

1. Pre Production Engineering

L’intero processo ha inizio con l’analisi dei file di progetto (che possono essere in formato gerber, odb++ o altri) per poter istruire le macchine CNC per tutte le fasi di lavorazione. Come vedremo a breve, la realizzazione di un PCB multilayer passa per innumerevoli processi singoli che consentiranno di ottenere il risultato finale. Ognuno di questi processi utilizza macchine specifiche per la corretta realizzazione delle singole parti che poi andranno a formare l’intero PCB.

2. Board Cutting

Ogni processo di realizzazione parte da una lamina del materiale prescelto (in genere FR-4) che presenta entrambe le facce rivestite di rame. Questo viene tagliato nelle dimensioni effettive della lavorazione attraverso speciali macchinari. Il laminato in linea teorica potrebbe avere qualsiasi dimensione, tuttavia, ogni fabbrica fornisce ai propri clienti dei formati prestabiliti in modo tale da poter ottimizzare i processi di approvvigionamento dei laminati e fornire al clienti un ottimo rapporto tra tempi e costi di produzione.

3. Print inner layer

Dopo aver tagliato il laminato, la fase successiva prevede la realizzazione sulle due facce del laminato del layer relativo a quella faccia (layer interni o piani di massa). Questo processo è basato sulla deposizione sul rame di una pellicola che poi viene eliminata attraverso una luce UV che segue l'immagine negativa del layer da stampare. Dunque, si prepara il materiale alla realizzazione delle piste nel successivo passaggio della lavorazione del nostro PCB.

4. Etch inner layer

Come già anticipato, in questa fase si passa alla rimozione del rame dalle lamine mediante un processo di incisione chimica. Tramite questo processo, viene eliminato tutto il rame che nella fase precedente non è stato ricoperto dalla pellicola (o meglio dove quest'ultima è stata eliminata con la luce UV). Al termine della rimozione del rame si provvede alla rimozione del film precedentemente stampato e dunque il risultato finale sarà il laminato con i due layer corrispondenti al design del circuito stampato.

5. AOI

I processi appena descritti per la realizzazione dei layer interni vengono verificati attraverso una procedura di ispezione ottica automatica (AOI - Automatic Optical Inspection) in modo tale da poter selezionare solo i circuiti senza difetti per le lavorazioni successive e dunque ridurre drasticamente la percentuale di PCB difettosi ai test finali. Il processo di ispezione ottica ovviamente incide sul costo finale del PCB ma grazie all’automatizzazione di questo processo è possibile mantenere contenuti i costi e garantire risultati finali di qualità con ovvi vantaggi sia per l’azienda che per il cliente finale.

6. Lay-up and bond

Predisposta la lamina centrale del nostro PCB (che include il cosiddetto CORE e i due strati di rame più vicino ad esso, si provvede alla realizzazione del lay-up completo del PCB con l’aggiunta di ulteriori strati isolanti (pre-preg) dello stesso materiale del CORE (come ad esempio FR-4) e delle lamine di rame per gli ulteriori strati. Questa fase di impilaggio dei diversi strati (la cui complessità è anche funzione del numero di layer complessivi del circuito) sfrutta processi meccanici molto delicati basati su temperature (circa 200°C) e pressioni elevate che consentono la realizzazione compatta del circuito stampato. Con questo processo meccanico e l’utilizzo di particolari materiali l’intero PCB si polimerizza e sarà dunque pronto per le successive lavorazioni.

7. Drilling the PCB

La fase successiva è la cosiddetta fase di foratura (drilling) del PCB. Questo è un passaggio fondamentale del processo di produzione che consiste nel praticare i fori nei punti in cui verranno montati i componenti PTH, la realizzazione delle vias oppure dei fori di fissaggio. Questa fase viene eseguita con macchine CNC (Computer Numerical Control) ad elevata precisione e che consentono la selezione automatica del tool (punte) di foratura in funzione della dimensione dei fori. Ovviamente, il processo di produzione è del tutto automatizzato partendo dalla conversione dei dati di foratura contenuti nei file di progetto forniti dal cliente in fase di ordine. Dopo la fase di foratura, i PCB vengono sottoposti a una fase di pulizia per rimuovere le particelle di rame che si sono accumulate durante il processo di foratura. Questo passaggio è importante per garantire che le fasi successive non inglobino delle impurità che pregiudicano il comportamento finale del circuito stampato.

8. Electroless copper deposition

Dopo la fase di foratura si passa la processo di deposizione chimica di uno strato di rame. Questo consente la metallizzazione delle pareti dei fori precedentemente creati, necessaria per le vias e per il corretto montaggio dei componenti a foro passante. Questo processo è molto delicato e viene eseguito in più step per garantire il giusto strato di rame per poter soddisfare le esigenze elettriche.

9. Image the outer layer

Con un processo pressoché identico a quello dei primi due layer, si procede ora alla realizzazione delle tracce di rame sugli strati più esterni attraverso il trasferimento dell’immagine e la foto-incisione con raggi UV. Realizzata in camera bianca, questa lavorazione consiste nel depositare una pellicola fotosensibile sull’intero circuito stampato rimuovendone successivamente solo le aree dove vogliamo realizzare le piste in rame. Questa differenza di processo rispetto alla fase “Print inner layer” è fondamentale per i successivi passaggi e per preservare le caratteristiche elettriche degli strati interni già realizzati in precedenza.

10. Plating

In questo processo viene effettuata una placcatura del rame. Questo processo di placcatura andrà ad agire solo nelle aree prive della pellicola e successivamente sarà ricoperta di un sottile strato di stagno che servirà nel successivo processo di incisione per proteggere il rame delle piste.

11. Etch outer layer

Questo processo, a differenza del processo “Etch inner layer” che abbiamo osservato in precedenza, è suddiviso in 3 fasi che sono necessarie alla realizzazione delle piste di rame sugli altri strati, questo poiché bisogna preservare ciò che è stato realizzato negli strati più interni. Il processo si suddivide in:

- Rimozione della pellicola

- Incisione del rame esposto (ossia quello indesiderato)

- Rimozione del deposito di stagno precedentemente applicato

12. AOI

Vi è dunque un’ulteriore fase di ispezione ottica automatizzata per verificare la qualità delle precedenti fasi di lavorazione del circuito stampato prima di affrontare le fasi finali di lavorazione dello stesso.

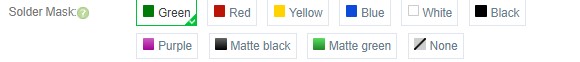

13. Soldermask

In questa fase viene applicato il soldermask, ossia lo strato protettivo di vernice applicato sulla superficie dei PCB (Printed Circuit Board) per proteggere le tracce e i pad dal contatto accidentale con la saldatura durante la fase di assemblaggio dei componenti. La vernice del soldermask è di solito di colore verde, ma può essere di qualsiasi altro colore (ad esempio in figura sono riportati quelli disponibili su PCBWay), a seconda delle esigenze del progetto. Questo processo avviene all’interno della camera bianca e la vernice viene applicata sulla superficie del PCB attraverso un processo di serigrafia. Utilizzando opportunamente delle mascherature sulle parti che dovranno rimanere esposte per la saldatura finale, verrà fatto indurire solo il soldermask destinato a permanere sul circuito stampato.

Figura 2: Colori disponibili di soldermask (Fonte: pcbway.com)

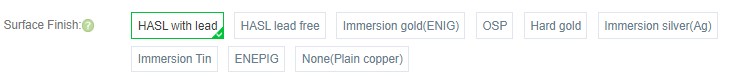

14. Surface finish

Dopo l’applicazione del soldermask si può procedere con la rifinitura superficiale delle parti conduttive esposte. Questo processo è necessario per garantire la qualità delle parti conduttive ai processi di saldatura ed esistono diverse tipologie di finitura superficiale (riportate in Figura 3) che includono HASL, oro, argento e via dicendo.

Figura 3: Finiture superficiali disponibili (Fonte: pcbway.com)

15. Profile

Terminato il processo di finitura superficiale dei PCB si può procedere alle lavorazioni meccaniche di taglio dei pannelli di produzione secondo le forme e le indicazioni di progetto del cliente riportate nei file gerber o equivalenti. In genere, in questa fase le lavorazioni meccaniche previste sono scoring, routing oppure punzonatura che consentono la possibilità di realizzare linee di taglio per la divisione successiva dei PCB (Figura 4).

Figura 4: Esempi di lavorazioni di profilatura finali (Fonte: pixabay.com)

16. Electrical test

I test elettrici sono una fase fondamentale nella produzione dei PCB che permettono di verificare la corretta connessione elettrica tra i vari componenti e le tracce del circuito. Esistono diversi tipi di test elettrici che possono essere eseguiti durante la produzione dei PCB, tra cui:

- Test di continuità: questo test viene eseguito utilizzando un tester di continuità per verificare la presenza di continuità tra i vari punti del circuito.

- Test di cortocircuito: questo test viene eseguito per verificare la presenza di eventuali cortocircuiti tra le varie tracce del circuito.

- Test di isolamento: questo test viene eseguito per verificare la presenza di eventuali punti di isolamento tra le varie tracce del circuito.

- Per eseguire i test elettrici sui PCB, vengono utilizzati appositi strumenti di test opportunamente utilizzati a partire dai dati di progetto della scheda (file gerber) in modo da velocizzare le procedure di test.

17. Final inspection

Nonostante tutti i controlli automatici effettuati, prima di concludere il processo di fabbricazione avviene anche un’ispezione manuale sui PCB per valutare l’esito del processo e approvare l’oggetto prodotto. Dunque, il controllo visivo supporta e valida i processi di ispezione automatica che velocizzano sicuramente le varie fasi di controllo ma che richiedono un intervento umano per l’esito finale (sempre se un giorno non sarà sostituito dall’intelligenza artificiale).

18. Packaging

Siamo giunti alla fase finale della produzione in cui gli oggetti prodotti vengono confezionati all’interno di opportuni imballaggi per proteggere i circuiti stampati non solo da eventuali urti o shock meccanici ma anche da condizioni ambientali quali l’umidità che può influire sulla qualità della finitura finale delle aree metalliche esposte (processi di ossidazione) e da eventuali scariche elettrostatiche.

Conclusioni

Siamo giunti al termine di questa panoramica generale del processo di fabbricazione dei circuiti stampati implementato all’interno delle linee produttive di PCBWay. Come possiamo osservare, il processo di fabbricazione è lungo e complesso ma grazie alle fasi intermedie di controllo (ispezione visiva automatica), all’utilizzo delle camere bianche e ai controlli finali, la produzione dei PCB per il nostro progetto è affidata a buone mani per garantirci un successo. Inoltre, PCBWay fornisce un efficiente servizio post-vendita che consente di risolvere velocemente eventuali problematiche logistiche della lavorazione e spedizione.