Senza ombra di dubbio i veicoli totalmente autonomi saranno una presenza molto importante nella società del futuro e alcuni aspetti della funzionalità di base che renderà possibile tutto questo stanno già iniziando, in una certa misura, a essere inseriti nelle autovetture. Infatti, oggi tecnologie come il sistema di controllo adattivo della velocità di crociera, quello per il mantenimento della carreggiata e il parcheggio assistito sono già disponibili anche su veicoli di gamma media, a dimostrazione di una certa dimensione di autonomia di guida.

Introduzione

Ciò su cui tutte queste funzioni si basano, e che sarà fondamentale per la progettazione di un futuro veicolo completamente autonomo, è la capacità di rilevare la posizione e la traiettoria costantemente e in maniera accurata durante l’intero utilizzo della vettura. La sfida che devono affrontare i progettisti del settore automotive è racchiusa nell’espressione “costantemente”. Le tecnologie come il GPS hanno una base installata enorme e solitamente sono molto precise. Tuttavia il segnale su cui si basa il GPS non è garantito al 100% e può scomparire nelle aree urbane in presenza di edifici alti o con condizioni meteorologiche avverse. Se questo aspetto può creare disagi nella navigazione, facendo sbagliare una svolta, le ripercussioni sul controllo e sul posizionamento del veicolo potrebbero essere disastrose, causando incidenti e mettendo a repentaglio vite umane.

Invece di affidarsi esclusivamente alla tecnologia GPS, i team di engineering in campo automobilistico hanno iniziato a installare tecnologie di bordo, come il sistema di telerilevamento denominato LIDAR. Già collaudato sulla flotta di Uber, il LIDAR presenta alcuni vantaggi rispetto al GPS. Purtroppo, però, risulta ancora andare facilmente in confusione quando si presentano situazioni complesse, come in caso di traffico congestionato agli incroci.

Sistema di navigazione inerziale con tecnologia MEMS

Nella ricerca di una soluzione percorribile che fornisca costantemente un posizionamento preciso del veicolo, i progettisti stanno analizzando le possibilità offerte dai meccanismi di misurazione inerziale. Questa tecnica si basa sulla tecnologia dei sistemi microelettronici (MEMS) e utilizza accelerometri e giroscopi per misurare il movimento della vettura e, con la successiva elaborazione di questi dati, calcolare un posizione estremamente precisa in ogni istante.

Oltre a fornire informazioni sulla posizione, questi sistemi possono rilevare l’orientamento del veicolo e anche stabilire se si trova su una superficie in piano o no. Questi dettagli sono molto preziosi nella guida autonoma perché consentono di applicare una maggiore/minore coppia o forza di frenata per far avanzare o fermare il veicolo in una maniera totalmente controllata che garantisca il mantenimento della stabilità.

Se da un lato molti dei sensori a bordo dei veicoli sono essenzialmente costituiti da silicio, dall’altro parametri come la forza possono solo essere misurati meccanicamente. I sensori MEMS includono componenti estremamente miniaturizzati che sono abbinati a dispositivi elettronici utilizzando tecniche di micro-produzione per formare un sistema di rilevazione perfettamente integrato.

Gli accelerometri MEMS di norma comprendono una massa sospesa meccanicamente, simile a un pendolo, che viene mantenuta in posizione tramite tensione elastica. Quando il veicolo si muove, si sposta anche la massa e questo movimento viene tradotto in un segnale elettronico, spesso utilizzando la tecnologia capacitiva o piezoelettrica. In molte applicazioni automotive, un singolo dispositivo MEMS contiene un accelerometro a tre assi che consente di misurare l’accelerazione contemporaneamente su tre piani.

Contrariamente agli accelerometri che misurano la forza lineare, i sensori giroscopici rilevano la velocità angolare in gradi al secondo (°/s) oppure in giri al secondo (giri/sec) per determinare la velocità di rotazione. Unendoli a un accelerometro a tre assi per formare un’unità di misura inerziale (IMU) si ottiene un’immagine completa del movimento del veicolo e si rende possibile una serie di funzioni legate a comfort e sicurezza, nonché una precisa indicazione della posizione. Se un IMU rileva che un veicolo sta improvvisamente ruotando intorno al proprio asse, i programmi elettronici preposti alla stabilità possono far accelerare o frenare specifiche ruote per riportare la vettura in una traiettoria stabile ed evitare un potenziale incidente.

Nel caso in cui si verifichi effettivamente un incidente, l’accelerometro e/o il giroscopio possono rilevare l’improvviso aumento di accelerazione derivante (ad esempio) dalla collisione con un altro veicolo o un muro e mettere in atto i provvedimenti necessari a prevenire il ribaltamento. La rapidità di risposta del sistema consente di avviare procedure automatizzate per ridurre al minimo eventuali lesioni, come il tensionamento delle cinture di sicurezza o l’attivazione degli airbag, quasi istantaneamente. L’alimentazione di carburante e il circuito elettrico possono essere isolati (per diminuire la possibilità di un incendio), ma non prima che il veicolo abbia effettuato una chiamata automatica ai primi soccorritori, indicando l’esatta posizione e chiedendo assistenza.

Considerazioni sulla progettazione e la selezione degli IMU

Dato che gli accelerometri e i giroscopi MEMS e gli IMU saranno centrali per tutti sistemi di bordo critici per la sicurezza in ambito automotive, è altrettanto importante che i progettisti scelgano il dispositivo idoneo a qualsiasi singola applicazione. Le valutazioni più basilari riguardano il tipo di dispositivo: per l’applicazione è necessario un accelerometro, un giroscopio o vanno integrati entrambi in un IMU? L’accelerometro dovrà essere del tipo ad asse singolo o a tre assi?

Gli elementi chiave da considerare dal punto di vista della performance elettrica sono intervallo di misurazione, risoluzione, linearità, stabilità, larghezza di banda e precisione: si tratta di fattori importanti che devono essere valutati insieme ai requisiti dell’applicazione perché influenzano il livello globale di accuratezza. Non bisogna inoltre trascurare altri parametri, come un eventuale offset (potenza in uscita presente ad accelerazione zero) o la deriva a lungo termine, sebbene dispositivi più sofisticati includano hardware di calibrazione e condizionamento in modo da non interferire con il segnale in uscita.

L’efficienza energetica e il risparmio di carburante sono questioni prioritarie per le moderne applicazioni in campo automobilistico, ma questi dispositivi consumano circa un milliampere e quindi sono perfettamente in linea con questa esigenza. Tuttavia, dati gli elevati livelli di rumore elettrico presenti in numerose applicazioni automotive, dovrebbe essere attentamente valutata la sensibilità all’interferenza elettromagnetica (EMI) che potrebbe influenzare il funzionamento e la precisione.

Ci sono anche vari parametri ambientali da considerare. All’interno di un veicolo le temperature possono essere elevate, soprattutto negli spazi confinati dove vengono installati i sensori. Ne consegue che le temperature di esercizio che i sensori possono sopportare devono chiaramente essere adeguate. I progettisti dovranno anche prestare attenzione ai massimi parametri meccanici assoluti, soprattutto alla resistenza agli urti e alle vibrazioni. La dimensione e il tipo di package offerto sono importanti al fine di garantire che il dispositivo si inserisca nello spazio disponibile e che sia compatibile con i moderni sistemi di produzione (pick and place e saldature a rifusione) per contenere i costi e massimizzare l’affidabilità.

Un altro aspetto su cui sarà necessario concentrarsi è l’interfaccia con il sistema. Alcuni dispositivi offrono un’uscita analogica mentre altri includono un convertitore analogico-digitale a bordo e sono provvisti di una delle interfacce più diffuse (come SPI o I2C). Ovviamente, il tutto deve essere allineato al resto dell’hardware di sistema per consentire una facile integrazione. Sapere che il segnale in uscita è affidabile è la chiave per evitare potenziali catastrofi. Alcuni dispositivi di misurazione inerziale dispongono di una funzione integrata di autodiagnostica che offre un’ulteriore garanzia dell’integrità dei dati acquisiti. Funzionalità di questo genere saranno estremamente preziose per la classificazione dei sistemi all’interno dei livelli di capacità di riduzione del rischio della funzione di sicurezza integrata dei veicoli (ASIL).

I progettisti, soprattutto quelli che hanno una minore familiarità con questa tecnologia, dovrebbero anche valutare il fornitore del dispositivo e informarsi sull’hardware e software di supporto disponibili per il componente che stanno pensando di inserire nelle specifiche. I kit di valutazione e le schede di breakout sono utili strumenti che possono ridurre in modo significativo i rischi progettuali e i tempi di commercializzazione.

Attuali tecnologie di misurazione inerziale

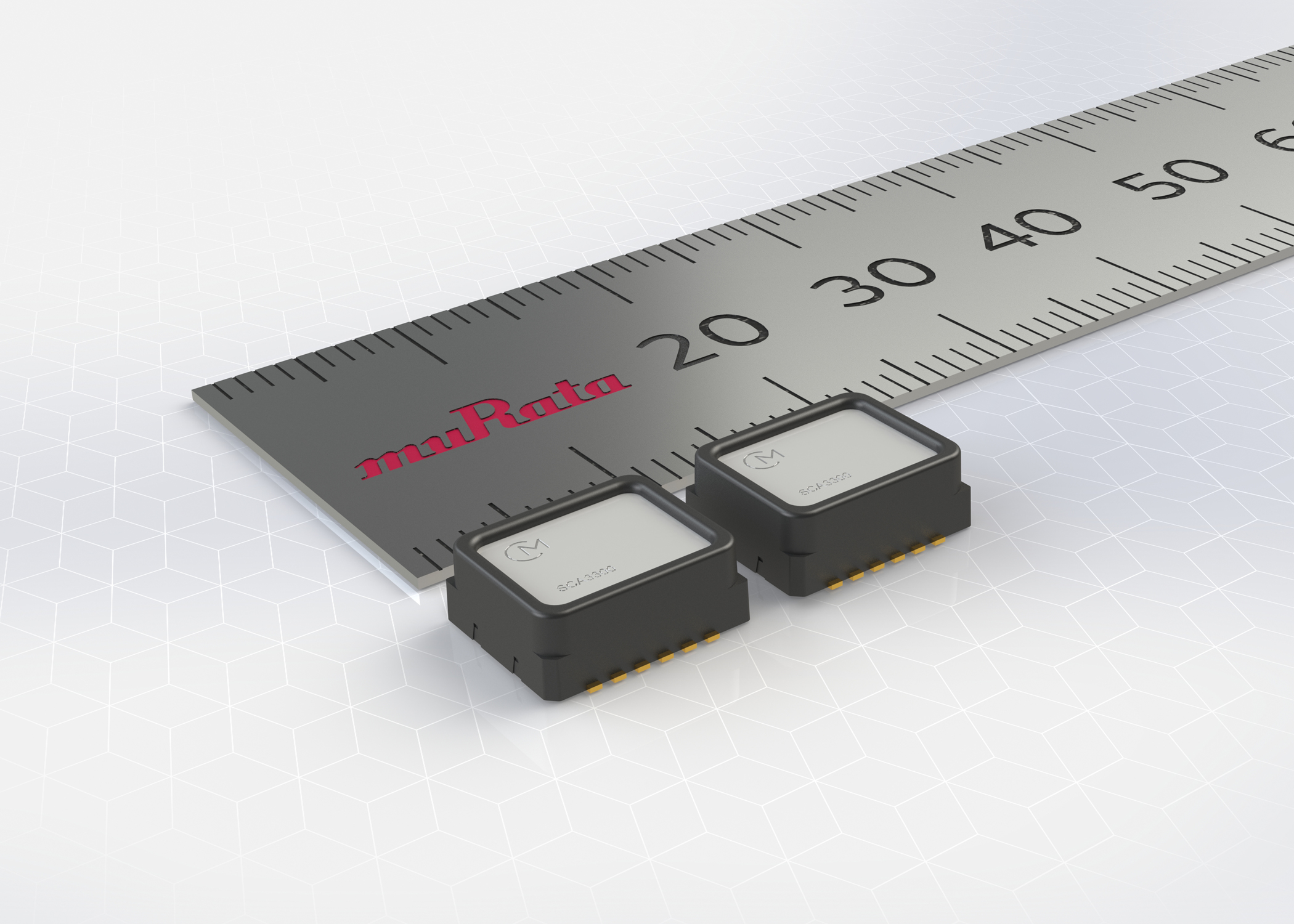

SCA3300 di Murata è un IMU dalle elevate prestazioni che si basa su un accelerometro a tre assi che sfrutta la collaudata tecnologia capacitiva MEMS in 3D. Ottimizzato per le applicazioni automotive, può misurare fino a ±6 g a una temperatura massima di 125°C e consuma soltanto 1 mA. Il segnale in uscita presenta un’elevata stabilità di polarizzazione con bassi livelli di rumore e fornisce quindi misurazioni accurate. Progettato, prodotto e collaudato per garantire stabilità, affidabilità e qualità elevate, questo dispositivo include di serie avanzate funzionalità di autodiagnostica. Un ASIC integrato a segnale misto elabora il segnale per la versatile e pratica SPI digitale. Alloggiato in un robusto package SDM a 12 pin stampato che assicura affidabilità nel funzionamento, l’SCA3300 occupa soltanto 7,6 mm x 3,3 mm x 8,6 mm.

Progettato per applicazioni di fascia alta, il giroscopio GYPRO MEMS di TDK misura la velocità del movimento angolare intorno all’asse z (velocità di imbardata). Fornisce un segnale in uscita a 24 bit molto preciso tramite un’interfaccia SPI e offre una stabilità superiore a 0,8°/ora con livelli di rumore inferiori a 0,1°/√ora. Un sensore di temperatura integrato rende possibili compensazioni istantanee mentre una funzione di autodiagnosi continua assicura costantemente la correttezza dei dati in uscita. Sono disponibili numerose varianti che coprono velocità dei dati fino a 1800 Hz e latenze minime di 1 ms. Le fasi iniziali di progettazione sono supportate da una gamma di schede di valutazione compatibili con Arduino M0 che aiutano a semplificare il processo di prototipazione.

Sintesi

Il rilevamento affidabile e preciso del movimento e della posizione è cruciale per il successo dei veicoli a guida totalmente autonoma ed è importante persino nei modelli di auto odierni che integrano le soluzioni ADAS, dove, in alcune situazioni, la guida è possibile con un minimo intervento umano. Accelerometri e giroscopi MEMS di nuova generazione forniscono la robustezza, l’affidabilità e l’ampia gamma di funzionalità richieste da queste esigenti applicazioni automotive. Con un’attenta selezione del giusto dispositivo che soddisfi i criteri dell’applicazione, supportata da strumenti di progettazione messi a disposizione dal produttore scelto, i progettisti oggi sono in grado di utilizzare sistemi di misurazione inerziale altamente avanzati rapidamente e con sicurezza.

A cura di Mark Patrick, Mouser Electronics - [email protected]