In questo articolo si forniranno le basi per progettare correttamente e con buoni risultati il layout di un regolatore switching, con attenzione all'inserimento dei componenti, al loro collegamento ed all’impatto sull’ambiente circostante in termini di disturbi e di EMI.

Un alimentatore tipico consiste in un insieme di componenti di potenza che gestiscono tensioni e correnti di commutazione elevate, e componenti per piccoli segnali che invece lavorano con tensioni basse, gli uni vicino agli altri. Progettare il layout di una scheda di alimentazione, il posizionamento ed il giro delle piste in maniera che i segnali ad alta potenza non perturbino i segnali a bassa potenza non è cosa semplice, un errore può determinare delle scarse performance per tutto il sistema. Un layout sbagliato può generare impulsi di corrente e tensione indesiderati, che possono tramutarsi non solo in disturbi sulle tensioni della scheda, ma anche in interferenza elettromagnetica radiata verso l’ambiente circostante. Utilizzare tecniche consolidate di layout è un punto focale per ottenere buone prestazioni dalla scheda.

PIAZZAMENTO DEI COMPONENTI DI POTENZA

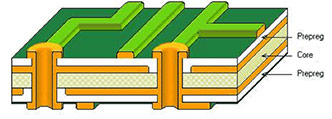

Dopo aver importato lo schematico di un alimentatore in un ambiente di editing del PCB, la scelta di dove e come piazzare i componenti discreti può generare confusione. Molto spesso ci si trova a lavorare con schede multilayer, con 4 o più strati di rame. La maggior parte dello spazio sulla scheda è spesso occupato dai componenti di potenza: capacità di ingresso, MOSFET, resistenze o trasformatori di sense per la corrente, rettificatori, induttanze e capacità di uscita.

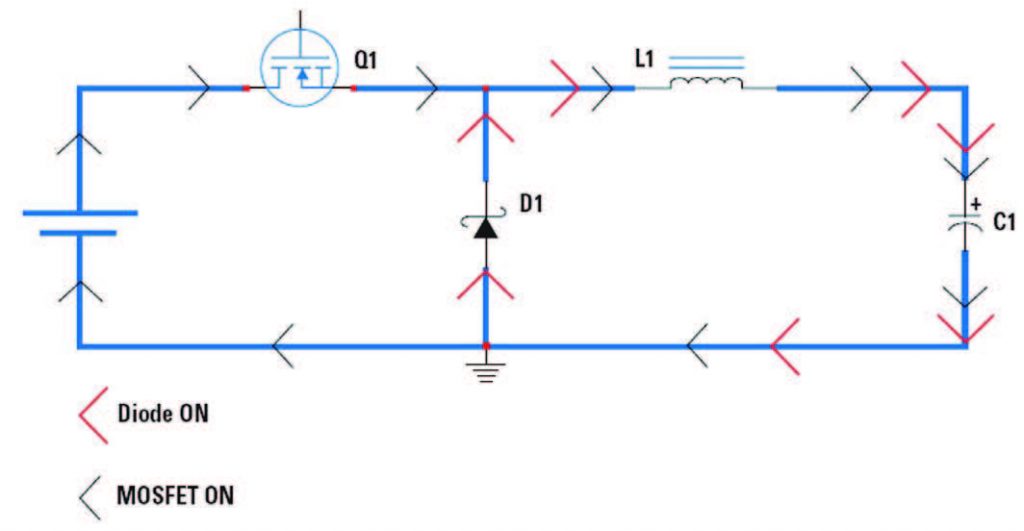

Attraverso questi componenti scorrono correnti elevate e per questo richiedono delle piste larghe per essere collegati tra loro. Sono proprio questi componenti a dover essere collocati e collegati per primi. Per prima cosa gli anelli ad elevata di/dt, ovvero dove circolano elevate correnti di switching, devono essere individuati e resi più stretti e compatti possibile per minimizzare l’induttanza distribuita che può essere causa di spike di tensione. In Figura 2 viene mostrato come individuare questi anelli. Nella figura le frecce nere indicano come circola la corrente quando il MOSFET è ON. Le frecce rosse indicano gli anelli di corrente quando il diodo è ON. Tutti i percorsi dove si hanno sia frecce nere sia frecce rosse ma non entrambe, sono ad elevata di/dt. Una buona regola è mantenere i percorsi di distribuzione e di ritorno della corrente uno sull’altro oppure adiacenti, per minimizzare l’area degli anelli che si formano e ridurre la generazione di interferenza elettromagnetica. La potenza in ingresso deve essere prelevata dai circuiti di switching in prossimità delle capacità di ingresso. In maniera analoga, la corrente al carico deve essere prelevata direttamente dalle capacità di uscita. I punti di giunzione (nodi) delle piste devono essere dimensionati a seconda del verso e della natura della corrente che vi scorre. I nodi ad alta impedenza con elevata di/dt, come ad esempio quelli di switch (i punti di giunzione tra MOSFET, rettificatore e induttanza) devono essere mantenuti più piccoli possibili e adeguatamente larghi per la corrente che deve scorrere. Minimizzare la dimensione di questi nodi significa minimizzare l’area che può generare EMI. I nodi a bassa impedenza e “tranquilli”, come la massa o l’uscita, devono essere invece piuttosto estesi.

Figura 2: anelli di corrente ad elevata di/dt

SPESSORE DEL RAME

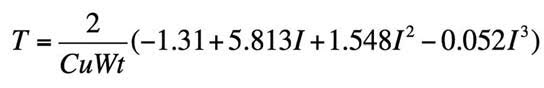

Le piste che portano corrente tra due componenti di potenza devono essere sufficientemente larghe. Esiste una formula per la larghezza minima della pista in grado di portare una determinata corrente, adatta nel range da 1 a 20 A:

dove T è la larghezza della pista in mils; I è la corrente in Ampère e CuWt è il peso del rame in once. La formula considera che la corrente causa un aumento di temperatura di 10 gradi centigradi nella pista. Usando questa formula otteniamo che la minima larghezza di una pista per una corrente di 1 A con un'oncia di rame è 12 mils; per 5 A e ½ oncia di rame 240 mils e per 20 A e ½ oncia di rame 1.275 mils. Se le dimensioni sulla scheda lo consentono, e specialmente dove scorrono correnti di commutazione, è bene aumentare tali valori minimi. Piazzole di rame dovrebbero essere usate per collegare percorsi ad elevata corrente, e piazzole su layer distinti dovrebbero essere collegate con più fori di vias.

PIAZZAMENTO DEI COMPONENTI ANALOGICI

I componenti analogici di controllo dovrebbero essere collegati per ultimi perché richiedono poco spazio e necessitano di piste sottili. Un modo di gestirli è creare dei sottogruppi per funzione e collegarli in base al gruppo. Per esempio, tutti i componenti che realizzano la rete di compensazione del feedback dell’alimentatore potrebbero essere un primo sottogruppo. Le capacità di bypass, di soft-start e le resistenze che impongono la frequenza dei PWM potrebbero essere un altro gruppo. Solitamente questi gruppi sono tutti collegati al regolatore di tensione, per questo devono essere tutti piazzati e collegati vicini tra loro e con il circuito integrato di regolazione. In maniera particolare le capacità di disaccoppiamento devono essere appiccicate al pin che disaccoppiano. Le capacità devono essere collegate direttamente ai pin e non a piste equivalenti nei paraggi. Tutti i componenti voluminosi, come i MOSFET, i rettificatori, condensatori elettrolitici, induttori e connettori devono essere collocati sul lato superiore (top) della scheda, in maniera da non cadere o spostarsi durante la saldatura. Il lato inferiore della scheda (bottom) deve contenere solo la componentistica più minuta che si attacca alla scheda per tensione superficiale e non si sposta durante le operazioni di saldatura a macchina.

MASSA

Quando si collegano i componenti nei dintorni dell’integrato di controllo, la massa analogica per piccoli segnali e la massa di potenza interessata dalle correnti di commutazione devono essere tenute separate. Solitamente si isola la componentistica di controllo su una piazzola di massa, collegata al resto del sistema in un solo punto, preferibilmente in corrispondenza della capacità d’ingesso. Questo metodo aiuta a mantenere pulita la massa analogica. Se non è possibile creare un'isola di massa per tutti i componenti, allora si cerca di collegare i pin di massa di tutti i componenti interessati in una catena collegata alla massa complessiva in un solo punto. I componenti collocati a cavallo tra nodi ad alta e bassa impedenza devono essere piazzati in prossimità dei nodi ad alta impedenza. Per esempio, le resistenze che impongono la tensione di uscita, vedono una impedenza bassa sulla tensione di uscita e sulla massa, e una impedenza alta al collegamento con l’ingresso di un amplificatore d’errore. Di conseguenza la resistenza va piazzata in prossimità dell’amplificatore.

SEPARARE SEGNALI ANALOGICI E SEGNALI DI COMMUTAZIONE

Come detto in precedenza, i componenti di potenza (induttanze, MOSFET, rettificatori etc.) devono essere piazzati distanti dalle piste della componentistica analogica. Questo per minimizzare la quantità di disturbi che la componentistica analogica potrebbe raccogliere. Se non è possibile eseguire una separazione netta fra la componentistica, allora può essere utile collocarla su lati differenti della scheda e realizzare uno strato di massa su un layer intermedio. Tale piano di massa dovrà poi essere collegato al resto del circuito in maniera che poca, o addirittura nessuna, corrente vi scorra. Tutte le correnti di commutazione di valore elevato devono scorrere su piste sufficientemente larghe e possibilmente sul lato top della scheda. Se la scheda presenta almeno 4 layer, essi devono essere organizzati come segue: tutta la potenza e le piste che portano corrente elevata vanno sul lato top. Su questo layer può ovviamente essere anche collocata componentistica a piccolo segnale. Il secondo layer deve essere un piano di massa “tranquillo”, ossia non interessato da correnti elevate. Il terzo layer e il lato bottom devono avere un mix di segnali di potenza e analogici, con solamente componenti analogici che popolano il lato bottom. È raccomandabile riempire la maggior parte di area della scheda con riempimenti di rame per migliorare le performance termiche.

VIAS

Sebbene sia desiderabile avere tutte le correnti elevate sul lato top, non sempre questo è possibile a causa delle dimensioni della scheda, dei collegamenti e del piazzamento dei componenti. I vias sono utilizzati per effettuare collegamenti tra layer e parallelizzare i layer permettendo di far scorrere più corrente per i componenti della scheda. In alcuni casi conviene utilizzare più vias per lo stesso collegamento, specialmente se le correnti che scorrono sono alte. Un vias di 14 mils di diametro permette il passaggio di correnti fino a 2 A, e vias di diametro 40 mils o maggiori consentono correnti fino a 5 A. I vias devono essere riempiti con lo stagno per migliorare la dissipazione di calore e favorire il passaggio di corrente.

UN ESEMPIO DI LAYOUT

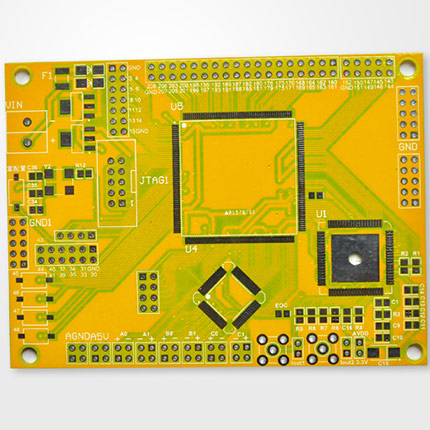

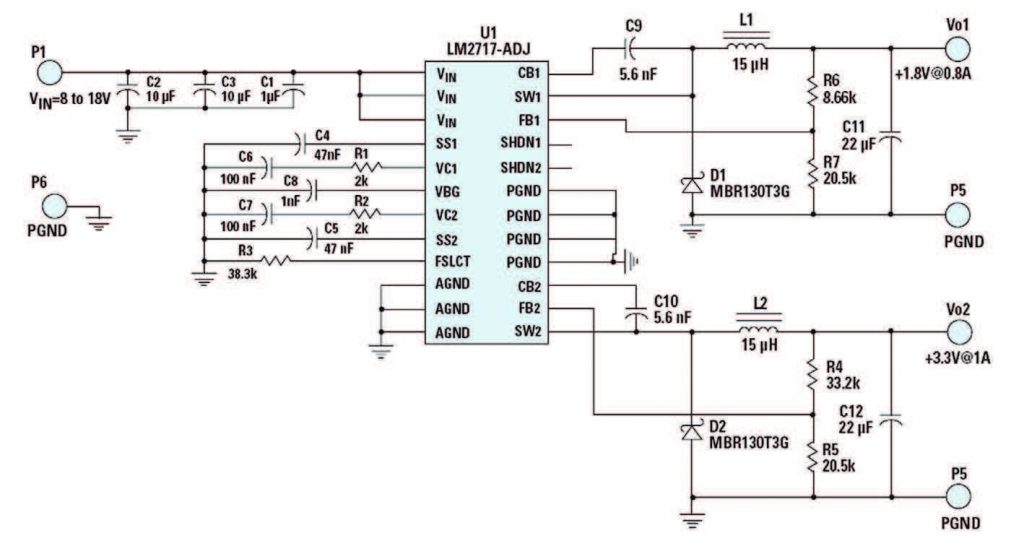

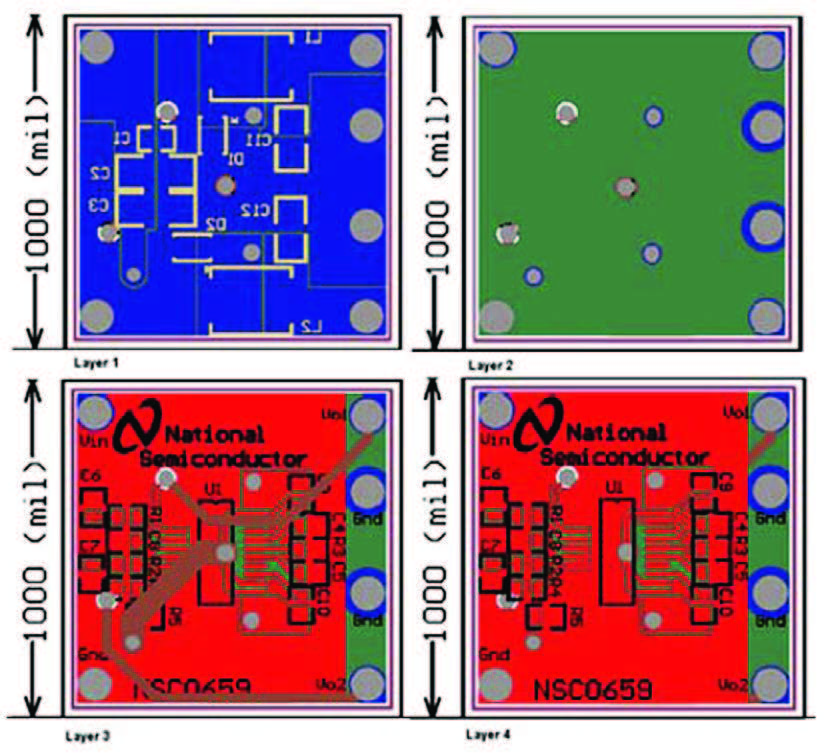

Lo schematico di Figura 3 è un convertitore buck duale che utilizza il componente LM2717. Un circuito stampato per questo schematico è mostrato in Figura 4 e racchiude le raccomandazioni espresse in precedenza. Il layer 1 contiene tutti i componenti di potenza e le piste dove passa la maggior parte della potenza. Il layer 2 è un piano di massa collegato al resto del circuito in un solo punto, in modo che non vi passi corrente. Il layer 3 e il lato bottom contengono le piste di segnale e di potenza. Tutti i componenti sul lato bottom sono “piccoli”. Tutta l’area della scheda inutilizzata è riempita con il rame.

Figura 3: convertitore buck duale con LM2717

Figura 4: i quattro layer della scheda del convertitore buck con LM2717

CONCLUSIONI

PCBWay è una realtà leader affermata nel mercato della progettazione elettronica. Il controllo qualità riveste in PCBWay un ruolo determinante per la perfetta riuscita del processo di progettazione di circuiti stampati, a partire dal prototipo sino al componente finito, che, dopo essere stato fabbricato e completato, viene sottoposto a severi test e controlli, quali l'E-Test, l'ispezione ottica automatizzata ed il controllo di impedenza, controlli a raggi x, nonché la verifica delle tolleranze di fabbricazione.

Per progettare la tua scheda vai sul sito PCBWay.