La tecnologia dei PCB flessibili rappresenta una rivoluzione nel mondo dell'elettronica, ridefinendo la progettazione e l'integrazione dei circuiti stampati. A differenza dei tradizionali PCB rigidi, i circuiti flessibili offrono un’adattabilità senza precedenti, consentendo di realizzare forme complesse e soluzioni di impacchettamento più avanzate ed efficienti. In questo articolo, osserveremo in dettaglio i vantaggi e le sfide dei PCB flessibili, analizzando le caratteristiche chiave della loro struttura e il modo in cui stanno trasformando l'approccio alla progettazione elettronica. Dalla loro capacità di resistere negli ambienti più complessi alla flessibilità nell'assemblaggio, scopriremo come i PCB flessibili stanno aprendo nuove frontiere nell'innovazione elettrotecnica.

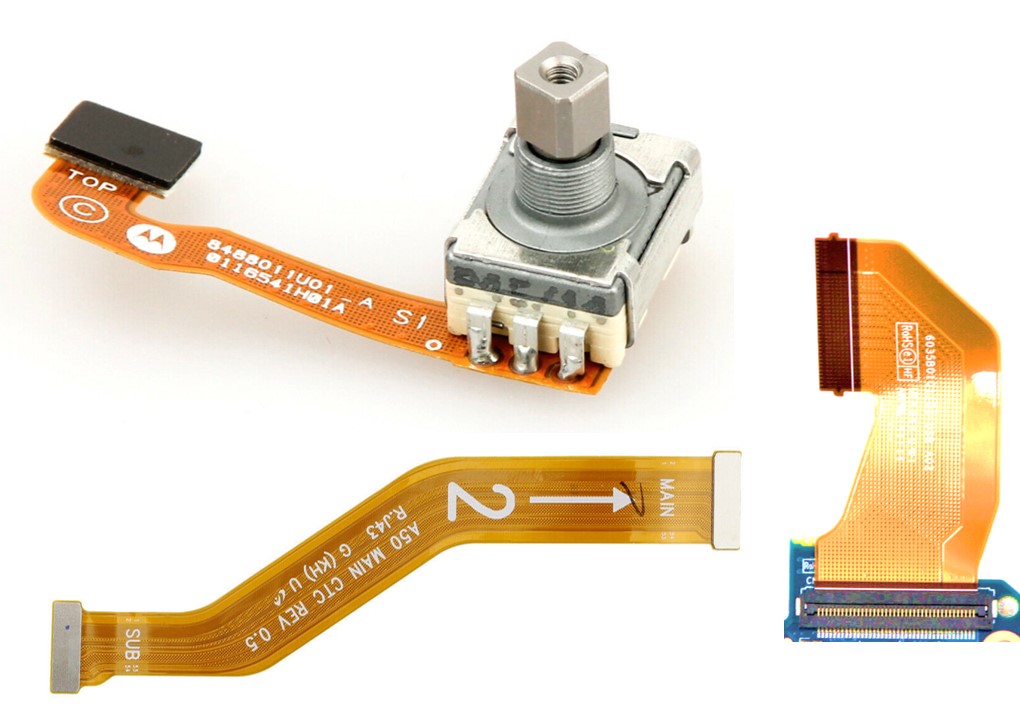

I Printed Circuit flessibili, detti anche FPC (Flexible Printed Circuit), rappresentano una svolta tecnologica molto importante per svariati settori in quanto hanno rivoluzionato il panorama delle applicazioni elettroniche, superando i limiti imposti dai tradizionali circuiti rigidi che tutti conosciamo (vedi gli esempi in Figura 1). In questo articolo, approfondiremo la complessità tecnica nella fabbricazione ed utilizzo dei circuiti flessibili esplorando le numerose sfide e opportunità che offre questa soluzione. A differenza dei PCB rigidi, i PCB flessibili sono realizzati con materiali che consentono una notevole piegatura e adattabilità a varie forme. Il materiale di base per la pellicola è un substrato dielettrico realizzato il più delle volte in poliammide (PI), noto per la sua eccezionale resistenza alla trazione e alle temperature estreme, rendendolo ideale per applicazioni in cui la flessibilità è essenziale. Andremo ad osservare anche la struttura fisica dei circuiti flessibili osservando i principali materiali e processi per ottenere il risultato finale.

Figura 1: Esempi di circuiti flessibili

La complessa caratteristica strutturale consente di ottenere materiali con flessibilità senza precedenti, aprendo la strada a una vasta gamma di applicazioni rivoluzionarie. Infatti, i PCB flessibili stanno diventando protagonisti nei settori quali aerospaziale, della medicina, dell'elettronica indossabile e dell'automotive, consentendo la creazione di dispositivi leggeri, adattabili e altamente performanti. La capacità di resistere a condizioni ambientali difficili, insieme alla loro flessibilità nella progettazione, li rende particolarmente adatti a scenari in cui la riduzione di peso, lo spazio limitato e l'affidabilità sono fondamentali.

Struttura

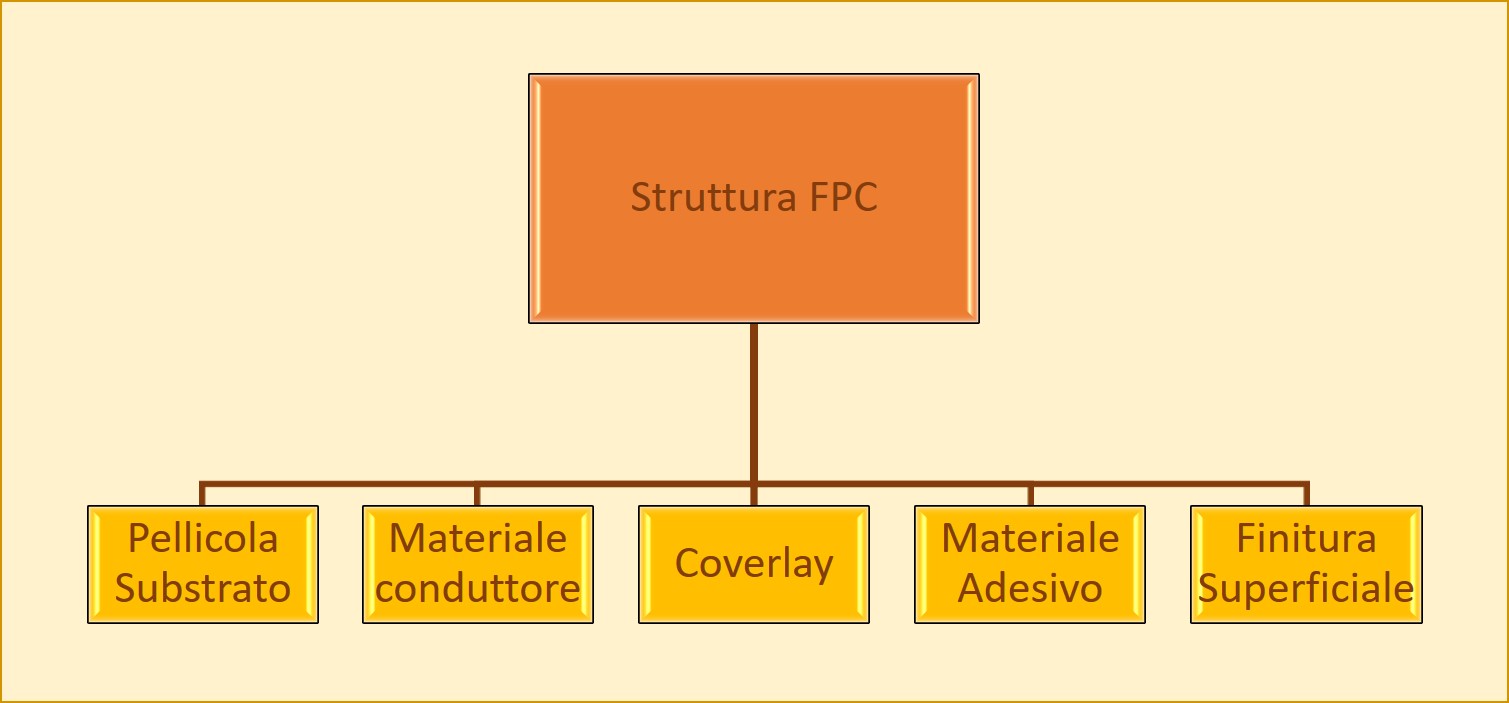

Entriamo ora nel dettaglio di questa tecnologia osservando la struttura meccanica di un circuito stampato flessibile e dunque il processo produttivo per ottenerlo. La struttura di un PCB flessibile è complessa e coinvolge diversi strati e materiali, ciascuno dei quali svolge un ruolo specifico nella funzionalità complessiva del circuito. Analizziamo dettagliatamente gli elementi principali (riportati in Figura 2) di un PCB flessibile:

- Pellicola substrato dielettrico: come per i tradizionali PCB, anche qui abbiamo un substrato dielettrico che anziché essere rigido è di fatto una pellicola. Questa, che costituisce il materiale di base su cui realizzare poi il FPC, è in genere realizzata in poliammide (PI), un materiale caratterizzato da elevata resistenza alla trazione e temperature garantendo la flessibilità meccanica necessaria per un circuito flessibile.

- Conduttore elettrico: anche qui in genere viene utilizzato il rame per poter realizzare le piste del circuito. Il rame viene inciso durante la prima fase di fabbricazione per ottenere le piste conduttrici.

- Finitura protettiva (Coverlay o il Coat): si aggiunge poi uno strato protettivo, equiparabile al solder resist dei PCB. In questo caso, il materiale utilizzato risulterà comunque flessibile e viene in genere identificato come “coverlay” o “coat” a seconda della tipologia effettiva di materiale utilizzato.

- Materiale adesivo: il quarto elemento fondamentale per un circuito stampato flessibile è il materiale adesivo, in genere composto da polietilene o resina epossidica, che viene adoperato per assemblare le diverse parti del circuito. Questo materiale contribuisce a legare le piste conduttrici al substrato dielettrico o, nel caso di un circuito flessibile multistrato, a legare gli strati individuali insieme.

- Trattamento superficiale: al termine della realizzazione delle piste si applica un trattamento superficiale per migliorare le proprietà di adesione e resistenza all'usura del conduttore. Questo passaggio è fondamentale per garantire l'affidabilità a lungo termine del circuito e, come per i PCB tradizionali, si effettua con diverse combinazioni possibili come passivazione, stagno chimico, oro chimico e via dicendo.

Figura 2: Struttura del circuito flessibile FPC

Attraverso la combinazione di questi 5 materiali appena descritti è possibile ottenere circuiti flessibili adatti alle esigenze specifiche del progettista. Il processo di unione dei diversi materiali prende il nome di laminazione. Questo è un processo critico nella fabbricazione del PCB flessibile poiché, durante l’esecuzione, gli strati del circuito vengono pressati e riscaldati insieme per creare una struttura coesa.

Processo di fabbricazione e tipologie

Il processo di fabbricazione di un FPC inizia con l'incisione del rame per ottenere le piste, seguita dal foro del rivestimento protettore (coverlay) per consentire l'accesso ai pads. Dopo un trattamento di pulizia, i componenti vengono assemblati tramite laminazione alla pellicola di substrato. I morsetti esterni e i connettori, necessari per il collegamento elettrico del circuito, vengono protetti dall'ossidazione attraverso l'immersione in stagno o oro (trattamento superficiale). Tuttavia, i circuiti flessibili possono presentare diverse tipologie e complessità di realizzazione. Ad esempio, esistono, come per i PCB, circuiti flessibili singola faccia, doppia faccia, multistrato, flessibili in alluminio o con specifiche installazioni come i fori passanti.

Dunque, se il circuito da realizzare è complesso o richiede un piano di massa in rame, si passa da un circuito mono-layer a uno a due o più strati. La fabbricazione di un FPC multistrato è simile a quella di un circuito flessibile mono-layer, con la differenza che sul FPC multistrato sono necessari fori metallizzati (vias o PTH) per consentire la connessione elettrica tra gli strati conduttori. Nel caso di un multistrato, gli strati conduttori sono sovrapposti e separati dal substrato dielettrico. La laminazione accurata di questi strati, insieme all'utilizzo di adesivi specifici, contribuisce a garantire una forte coesione tra gli strati e una stabile struttura tridimensionale flessibile.

Inoltre, la pellicola adesiva può svolgere un ruolo protettivo oltre a quello di legare le piste conduttrici. Infatti, l’utilizzo della pellicola consente di proteggere il circuito da agenti esterni come umidità, polvere e sostanze corrosive, contribuendo così a prolungare la durata del PCB.

Durante il processo di assemblaggio, i morsetti esterni e i connettori, essenziali per il collegamento elettrico del circuito, vengono accuratamente posizionati e fissati. La protezione da ossidazione mediante immersione in stagno o oro contribuisce a mantenere l'integrità delle connessioni elettriche. In alcuni casi, potrebbero essere utilizzati materiali di riempimento, come resine epossidiche, per migliorare la rigidità e la stabilità strutturale del PCB flessibile. Questi materiali possono essere posizionati strategicamente tra gli strati per ottimizzare le caratteristiche meccaniche del circuito.

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 1917 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.