Come viene realizzato Arduino? Vediamo le fasi per arrivare al prodotto finale ovvero il pacco che chi ordina Arduino si vede recapitare a casa. Ma come si arriva a questo prodotto finito? Cosa c’è dietro alla produzione di queste schede che così tanto hanno rivoluzionato l'elettronica? Quali sono i segreti della produzione? Entrate con noi nella fabbrica di Arduino di Strambino (Torino) per seguire tutte le fasi della produzione documentate dall’obiettivo del fotografo Marco Frigerio. Ecco Arduino dietro le quinte.

Partiamo dal momento in cui l’idea è già diventata il layout di un prodotto concreto grazie all’intervento al pc dei designer. Questo viene poi trasferito alla linea di produzione che include le piastre di rame, le maschere di saldatura e le liste componenti.

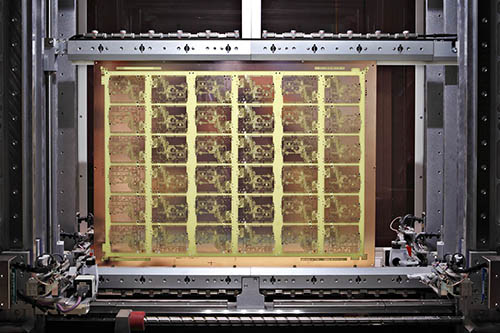

Il primo step nel processo di produzione è la preparazione di quella che sarà la base della scheda elettronica. Un lungo processo automatizzato impiegato per fissare materiale di rame inattivo (per condurre la corrente), altri strati e la stampa serigrafia della board che è la base sulla quale aggiungere tutti gli altri componenti. Quelle che vedremo sono le fasi comuni a tutte le schede Arduino. Le board vengono assemblate in pannelli più grandi che sono più facili da maneggiare. Questa è una tecnica più efficiente rispetto al lavoro sulle schede singole.

Il primo step nel processo di produzione è la preparazione di quella che sarà la base della scheda elettronica. Un lungo processo automatizzato impiegato per fissare materiale di rame inattivo (per condurre la corrente), altri strati e la stampa serigrafia della board che è la base sulla quale aggiungere tutti gli altri componenti. Quelle che vedremo sono le fasi comuni a tutte le schede Arduino. Le board vengono assemblate in pannelli più grandi che sono più facili da maneggiare. Questa è una tecnica più efficiente rispetto al lavoro sulle schede singole.

I dati della scheda elettronica vengono trasmessi ad una stampante laser per poi essere scaricati. Gli strati interni sono fatti di un pannello di laminato con un foglio di rame per ciascun lato. Il rame viene pulito e poi rivestito con una foto resistenza, ovvero una pellicola fotosensibile. Si procede quindi così a strati. Usando potenti lampade UV la foto resistenza viene temprata in modo da farla coincidere perfettamente con i bordi del rame.

I dati della scheda elettronica vengono trasmessi ad una stampante laser per poi essere scaricati. Gli strati interni sono fatti di un pannello di laminato con un foglio di rame per ciascun lato. Il rame viene pulito e poi rivestito con una foto resistenza, ovvero una pellicola fotosensibile. Si procede quindi così a strati. Usando potenti lampade UV la foto resistenza viene temprata in modo da farla coincidere perfettamente con i bordi del rame.

Dopo questo step il pannello viene inviato ad alcune macchine che, usando una soluzione alcalina, rimuovono la parte non temprata. Poi viene lavato e asciugato e sottoposto ad un primo controllo per verificare che tutto sia andato come da programma. Terminato il test si usa di nuovo la soluzione alcalina per rimuovere il rame in eccesso. Solo a questo punto la fotoresistenza protettiva viene rimossa. Seguono altri passaggi tecnici che servono ad aggiungere altre piastre al pannello iniziale.

Il risultato finale è questo:

Il processo di placcatura ora può iniziare: si tratta di un processo complesso, che passa per una serie di multipli bagni chimici culminanti con una maschera di saldatura. Tutto è completamente computerizzato: questo passaggio è fondamentale per connettere i conduttori tra gli strati della scheda. Il passo successivo del processo prevede che lo strato esterno venga placcato e inciso come quelli interni.

Tramite stampa serigrafica vengono applicati logo e nome dell’azienda e tutti gli altri dettagli relativi alla singola board.

Alla fine della fase di stampa viene effettuato il controllo di ogni singola scheda. Effettuati i test le schede Arduino vengono finalmente bordate.

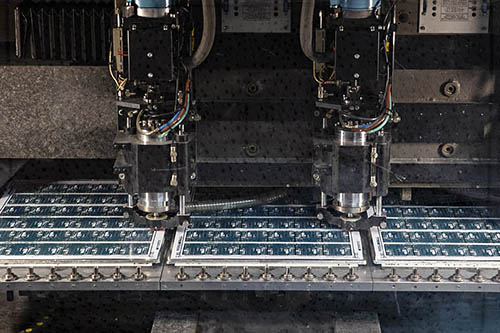

I passaggi successivi prevedono l’aggiunta delle componenti elettroniche alla scheda. Quelle più piccole sono nastrate e passano attraverso le macchine e quindi saldate alla scheda.

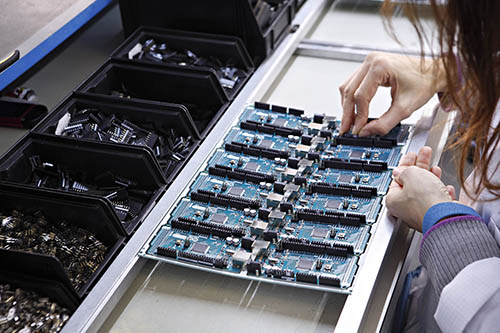

Una volta che si sono raffreddate, passano agli addetti che, manualmente, aggiungono le componenti più grandi.

A questo punto le schede, ancora unite nel pannello, passano ad un’altra macchina di saldatura. Questa riscalda gradualmente la scheda per evitare di danneggiare le parti elettroniche e poi salda queste ultime alla board a temperature molto alte. Le schede vengono fatte raffreddare di nuovo e poi passano ad una seconda fase di test. Il primo controllo serve a verificare che la saldatura sia stabile e fatta in modo appropriato. Il secondo invece include l’installazione del bootloader sul chip per consentire ai maker la programmazione via USB o altro canale.

L’ultimo passaggio è l’imballaggio: il packaging viene fatto ancora oggi manualmente, una scheda per volta:

Se si tratta di starter kit il packaging è più complesso: tutte le singole componenti del kit infatti devono essere inserite in piccole buste di plastica.

Poi le buste vengono pesate per accertarsi che non manchi nessun pezzo.

Tutti i pezzi vengono imballati ed inseriti nella scatola Starter Kit.

Il pacco viene avvolto con una pellicola trasparente protettiva.

Questo è esattamente l’aspetto che ha il pacco che riceve a casa chi ordina una scheda Arduino.

Adesso è pronto per essere spedito.

Tutto questo avviene a Strambino (Torino), sede centrale della produzione manifatturiera di Arduino. Qui vengono fatte gran parte delle schede della famiglia Arduino e sempre da qui partono gli ordini per i clienti e per i distributori.

Per saperne di più su Arduino.

Article by Silvia Bianchi courtesy of Arduino.org

Articolo interessante, peccato per le piccole fotografie!

Forse sarebbe stato interessante mettere in evidenza che questa fabbrica si trova in un territorio che è “permeato” fino al midollo della storia e del know-how di una delle pochissime e grandi realtà italiane (e mondiali) dell’Elettronica; mi riferisco ovviamente alla grande Olivetti. Chissà quante persone che lavorano su Arduino sono stati lavoratori (o figli) di lavoratori Olivetti.