Progettare una scheda elettronica affidabile richiede attenzione ad ogni dettaglio, ma alcuni errori, silenziosi e nascosti, possono compromettere l'intero lavoro senza dare segnali evidenti. Trascurare segnali minori, ignorare l’ambiente operativo o sottovalutare l’integrità del layout sono tra i problemi più comuni che causano fallimenti imprevisti. In questo articolo, analizziamo gli errori più frequenti nella progettazione elettronica e spieghiamo come prevenirli per ottenere sistemi stabili, sicuri ed efficienti sin dalla prima versione.

Segnali trascurati, il nemico silenzioso della stabilità elettronica

Un errore molto diffuso nella progettazione di circuiti elettronici riguarda la gestione superficiale dei segnali cosiddetti secondari. Quando si lavora alla definizione delle specifiche, la tentazione di concentrarsi solo sui segnali principali, come quelli di alimentazione e clock, è forte, tuttavia, tralasciare segnali di controllo, feedback o diagnostica può rivelarsi fatale nelle fasi successive. Un tipico esempio è il feedback di alimentazione in sistemi regolati: la sua mancanza o una cattiva interpretazione può causare oscillazioni, instabilità o danni permanenti ai componenti. Molte volte, questi segnali non generano allarmi immediati durante la prototipazione ma si rivelano determinanti quando il dispositivo entra in ambienti reali dove sussistono differenti condizioni di carico e interferenze. La progettazione deve quindi prevedere l’identificazione accurata di ogni segnale, anche quelli apparentemente marginali, al fine di garantire una scheda solida. Una progettazione realmente affidabile nasce da una visione sistemica, in cui nessun canale viene escluso o sottovalutato. In particolare, in fase di verifica occorre simulare condizioni limite proprio per mettere alla prova l’interazione tra segnali e componenti, con l'obiettivo di anticipare comportamenti anomali prima che diventino un problema reale.

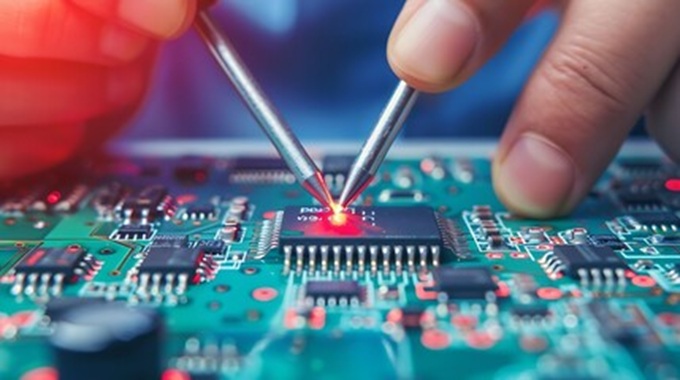

Progettazione sbagliata del layout

L’affidabilità di una scheda elettronica non dipende solo dallo schema elettrico. Il layout del PCB è fondamentale e spesso viene affrontato con troppa leggerezza. Tracce troppo lunghe, loop di massa, piani di alimentazione mal distribuiti o accoppiamenti inadeguati tra segnali digitali e analogici possono introdurre interferenze e compromettere l’intera funzionalità del circuito. Un errore comune è affidarsi esclusivamente agli strumenti di autorouting, senza valutare l’impatto elettromagnetico o il percorso critico dei segnali. Quando una scheda mostra comportamenti instabili, spesso la causa è nel posizionamento errato dei componenti o nel routing dei segnali ad alta velocità. Ad esempio, una linea di clock mal terminata può generare riflessioni indesiderate, con effetti imprevedibili nel tempo. Le simulazioni di integrità del segnale e l’analisi delle emissioni elettromagnetiche aiutano a prevenire questi problemi. Inoltre, ogni strato del PCB deve essere progettato con logica, evitando che segnali sensibili condividano lo stesso percorso di ritorno con linee di potenza o comunicazione. Un layout ben studiato consente una distribuzione termica più efficiente, migliora l’immunità ai disturbi e riduce il rischio di guasti intermittenti. L’ordine fisico dei componenti, il bilanciamento tra strati e la cura nei dettagli geometrici fanno la differenza tra un circuito che funziona solo in laboratorio e uno che opera in modo affidabile sul campo.

Validazione tecnica insufficiente

Molti progetti elettronici falliscono non perché il design sia sbagliato, ma perché non viene adeguatamente validato prima della produzione. Una fase spesso trascurata riguarda l’analisi della fattibilità tecnica in condizioni reali. Quando si salta la validazione, o la si limita a prove standard, si rischia di non rilevare errori che emergeranno solo dopo l’assemblaggio di decine o centinaia di unità. Il tempo speso nella verifica iniziale si traduce in una drastica riduzione di problemi in fase di produzione e post-vendita. La validazione non può essere affidata solo al funzionamento della scheda “in apparenza”, serve verificare la risposta a variazioni di temperatura, umidità, tensione e carico. È necessario quindi stressare i componenti con test specifici per individuare margini di sicurezza. Non tutti i segnali si comportano però allo stesso modo in ogni condizione, e trascurare questa realtà può portare a gravi conseguenze. Le fasi di pre-compliance alle normative EMC, il burn-in test e l’analisi dei guasti sono strumenti fondamentali per garantire una produzione affidabile. Una mentalità proattiva, tipica di chi investe nella prevenzione, permette di evitare problemi che, altrimenti, richiederebbero soluzioni costose e ritardi nella commercializzazione.

La qualità si costruisce nel tempo e inizia da un collaudo serio e approfondito sin dalle prime versioni del prototipo.

Sottovalutazione dell’ambiente operativo

Ogni scheda elettronica vive all’interno di un contesto preciso, ignorare le condizioni ambientali reali in cui il dispositivo sarà utilizzato può portare a gravi guasti. Fattori come temperatura, vibrazioni, interferenze elettromagnetiche e umidità sono parametri progettuali che influiscono direttamente sulle prestazioni e sulla durata della scheda. Progettare pensando a condizioni ideali, che sono tipiche del laboratorio, non garantisce che il circuito sia pronto per affrontare l’utilizzo quotidiano, soprattutto in settori critici come l’automotive, il medicale o l’aerospaziale. Ad esempio, un condensatore che lavora in un ambiente a 85°C non si comporta come uno che opera a 25°C. C'è poi da considerare che i materiali del PCB reagiscono in modo diverso sotto stress termico, e i connettori possono perdere contatto con l’espansione termica. Anche il tipo di contenitore o la presenza di schermature meccaniche influiscono sull'affidabilità, è essenziale quindi considerare da subito l'ambiente di utilizzo, scegliendo materiali e soluzioni progettuali adeguate. Simulare le condizioni estreme e usare componenti qualificati per le specifiche applicazioni è un investimento che evita problemi futuri. Ogni scheda deve essere progettata sia per funzionare correttamente, sia per resistere e mantenere prestazioni costanti nel tempo, anche in contesti ambientali ostili.

Conclusioni

Ogni errore evitato nella fase iniziale della progettazione elettronica è fonte di guadagno in termini di costi, tempo e reputazione. Ignorare segnali, trascurare il layout, validare in modo superficiale o sottovalutare l’ambiente, porta inevitabilmente a malfunzionamenti e perdite economiche.

L’affidabilità nasce dalla consapevolezza progettuale.

Una progettazione affidabile richiede conoscenza, metodo e attenzione. È pertanto fondamentale imparare a riconoscere i segnali nascosti che possono minare la stabilità del sistema, investendo nelle giuste analisi fin dal primo giorno, dal momento che una scheda elettronica non è solo un insieme di componenti saldati, ma un sistema complesso che deve interagire armoniosamente con il mondo reale. Solo affrontando ogni fase con rigore è possibile ottenere un prodotto davvero robusto e pronto a durare nel tempo.