La luce generata da un LED è proporzionale alla corrente che lo attraversa. La sfida per il circuito di pilotaggio di un’applicazione che utilizzi molti LED ad alta luminosità è quella di fornire a ogni LED la stessa corrente, bilanciando le esigenze di spazio, efficienza energetica, normative di sicurezza e costo.

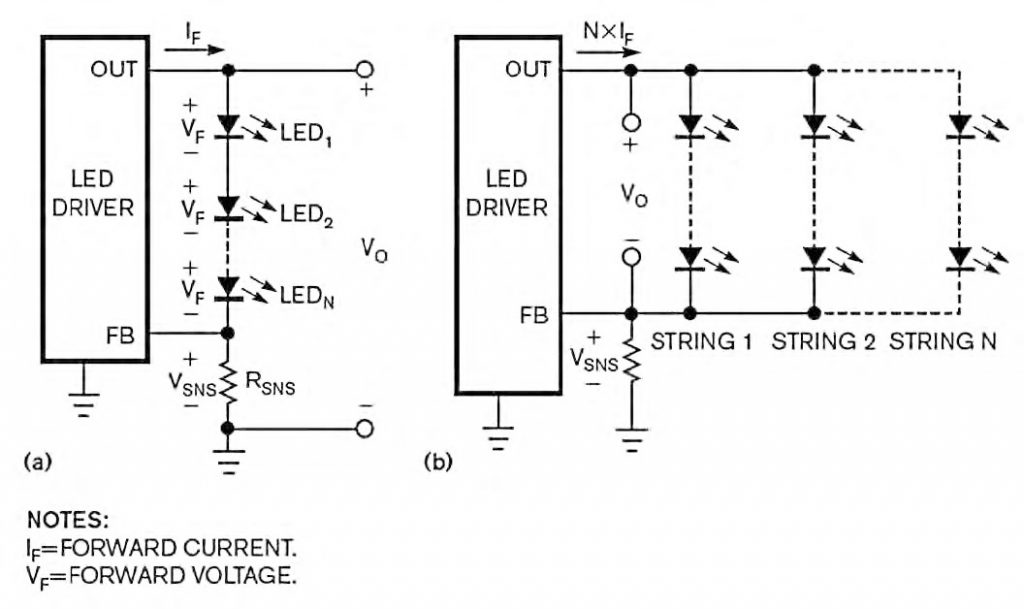

Non esiste un’applicazione che sfrutti un’illuminazione che un progettista non abbia pensato di convertire a un’illuminazione a LED. Infatti, i LED consentono di migliorare sia la quantità sia la qualità della fonte luminosa. I LED in grado di sostituire una lampadina a incandescenza da 60 W, utilizzando un singolo chip, sono pochissimi. La maggioranza delle applicazioni utilizza più di un LED con potenze comprese tra 1 e 5 W. Quando si passa la soglia, ossia si decide di utilizzare più di un LED, la complessità del problema aumenta, più LED si aggiungono più la complessità aumenta. Attualmente per sostituire una comune lampadina a incandescenza da 60 W, sono sufficienti 10 LED da 1 W. Se, però, le richieste di potenza aumentano, ovviamente anche il numero di LED impiegati cresce. Dalla documentazione che accompagna i LED si evince che ogni LED illumina in maniera uguale finché la corrente che li percorre è identica. Collocare i LED tutti in serie è sicuramente, da questo punto di vista, la scelta ideale per ottenere la medesima corrente (Figura 1a). Anche un design di un driver non particolarmente evoluto con un’ampia tolleranza sulla corrente, o con un certo ripple sulla corrente, garantisce comunque la medesima corrente in tutti gli elementi in serie. Ovviamente non tutti i LED sono identici per caratteristiche, potrebbe esserci differenza tra LED e LED in brillantezza e temperatura di colore, tuttavia, le differenze “costruttive” incideranno sempre in maniera inferiore rispetto a una diversa luminosità dovuta a una differenza di corrente. I problemi nascono quando il numero di diodi in serie aumenta. Si può pensare al driver LED come a un regolatore a tensione variabile che adatta la tensione in uscita finché la corrente desiderata non attraversa la serie dei LED.

La tensione continua necessaria a pilotare la stringa di LED può velocemente salire all’aumentare del numero di LED, fino ad arrivare a non essere gestibile dall’altra componentistica: diodi, transistor e capacità necessarie per comporre il driver. Per esempio, i diodi Schottky, utilizzatissimi per i convertitori switching, sono disponibili fino a 100 V DC. Inoltre, ogni LED è caratterizzato da una tensione di forward, compresa tra un minimo e un massimo. Più LED si collocano in serie, più la tensione continua per pilotarli cresce. A complicare ulteriormente la cosa, bisogna considerare anche la caduta di tensione legata alla temperatura del chip. In poche parole, più LED l’applicazione necessita, più la tentazione di provare una disposizione dei LED in serie e parallelo aumenta. Se abbiamo 100 LED, perché non disporli in 10 stringhe parallele ognuna con 10 LED in serie? In questo modo avremmo una tensione 10 volte inferiore rispetto a quella necessaria mettendo tutti i LED in serie. Assumendo un tensione di forward tipica di 3.5 V per i LED bianchi, si passa da 350 V a 35 V DC. Questa riduzione è sicuramente benefica anche per l’aspetto della sicurezza, ma qual è il prezzo da pagare? La risposta è legata a come il sistema bilancia la corrente in ogni ramo in parallelo.

Creare 10 driver LED per avere il controllo indipendente di ogni ramo, permette di bilanciare in maniera più efficiente le tolleranze che ogni LED possiede. Tuttavia, 10 driver, specialmente se ottenuti tramite regolatori switching, potrebbero incrementare i costi e anche i disturbi per il sistema finale. Tentando di ridurre i costi e il numero di componenti si cerca di pilotare un numero N di rami in parallelo utilizzando il medesimo driver, in grado di lavorare con correnti elevate (Figura 1b). Elevate correnti implicano una potenza elevata, che quindi significa spendere di più per il driver. Più la potenza è elevata, più è facile che la scelta per il driver ricada su uno switching piuttosto che su un lineare, in cui l’efficienza è nettamente migliore. Questo comporta un aumento delle dimensioni della componentistica, specialmente induttanze e trasformatori che crescono in base alla corrente che devono gestire. In ogni caso, un regolatore ad elevata potenza è sempre meglio di 10 a bassa potenza. Il problema vero è che piccole differenze nella resistenza dinamica possono risultare in sbilanciamenti evidenti di corrente tra i rami in parallelo. In questa situazione il driver LED può aumentare la tensione d’uscita solamente fino a N volte il flusso di corrente di forward. In questa situazione, dunque, non si ha la garanzia che il driver riesca ad assicurare una corrente uguale in tutti i rami della matrice di LED.

Figura 1: LED in serie su un unico ramo (a), oppure su più rami in parallelo (b)

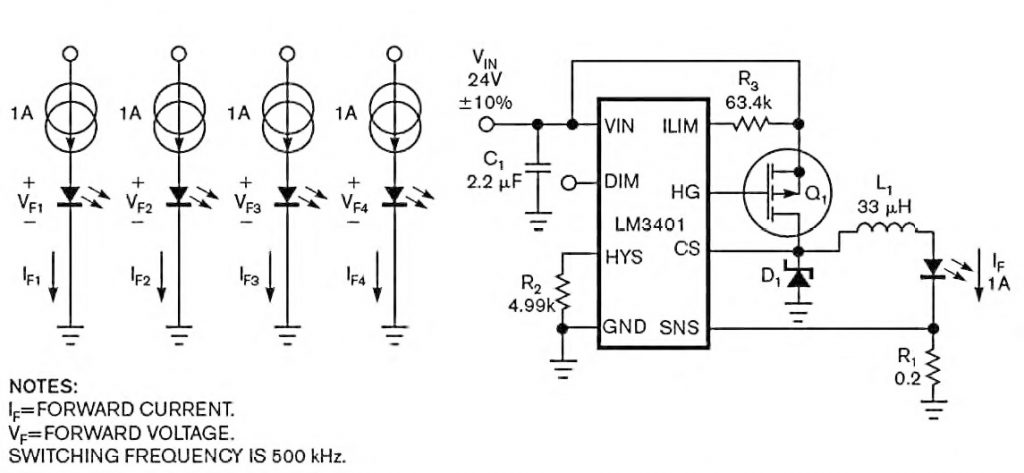

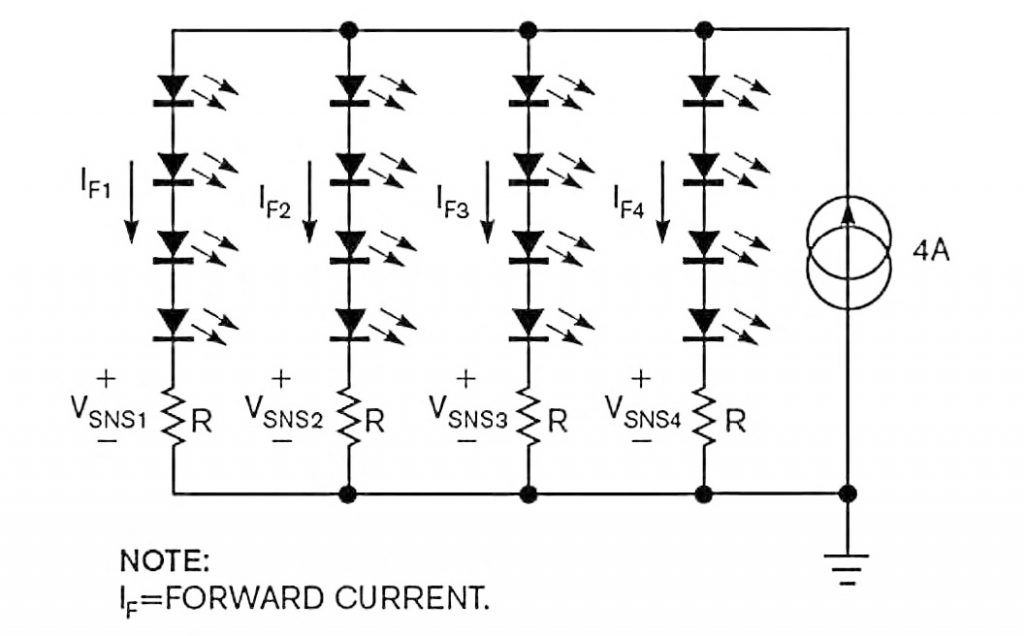

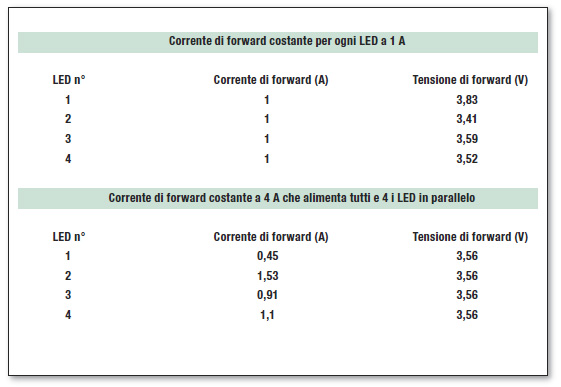

In Figura 2 viene mostrato un test sulla differente tensione di forward per quattro LED con lo stesso codice ma provenienti da lotti differenti. Con lo stesso alimentatore pilotiamo ogni LED per garantire la medesima corrente, a una temperatura ambiente di 25° C, la misura viene rilevata dopo 5 secondi dall’applicazione della tensione per evitare variazioni dei parametri legati al surriscaldamento del chip.

Figura 2: schematizzazione e circuito del test su 4 diversi LED con corrente di 1 A fissa

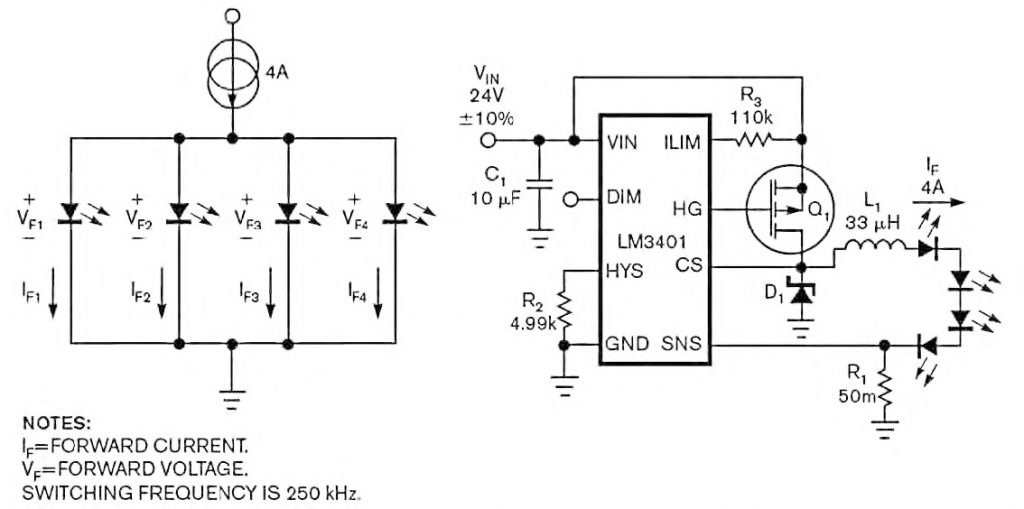

Le stesse differenze si possono ottenere se i 4 LED sono collocati singolarmente in 4 rami in parallelo. In un secondo test, gli stessi LED ricevono alimentazione da una sorgente a 4 A (Figura 3).

Figura 3: schematizzazione e circuito del secondo test con quattro LED percorsi da una corrente fissa di 4 A

Figura 4: array 4x4 di LED in serie-parallelo

La metodologia e la temperatura di test sono le medesime. In questa situazione la tensione ai capi di ogni LED è la stessa; le variazioni sulla resistenza dinamica determinano una diversa corrente nei 4 rami. Il LED2 ha la tensione di forward più bassa a 1 A e la resistenza dinamica più bassa del lotto (Tabella 1).

Tabella 1: risultati del primo test

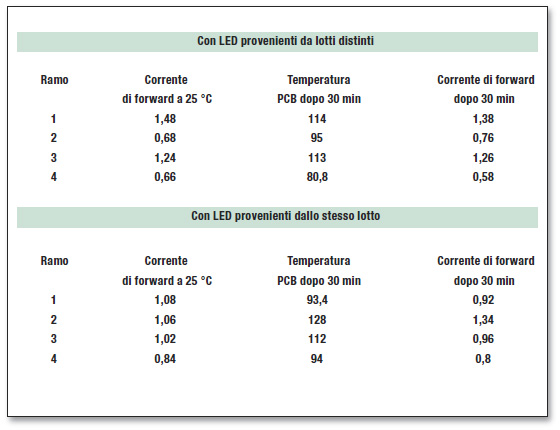

Questo risultato contrasta con il LED1 che ha la tensione di forward più elevata e la resistenza più alta. Una insignificante differenza di 0.42 V si trasforma in un differenza di oltre 3 volte sulla corrente che scorre nel LED2. I costruttori solitamente tendono a raggruppare i LED in base alle caratteristiche di flusso luminoso, colore o temperatura di colore e tensione di forward. Per ogni confezione tendono a raggruppare LED dello stesso lotto, in maniera che le differenze siano inferiori a quello che viene riportato nei datasheet di prodotto. Più si restringe la differenza tra le tensioni di forward dei LED, più la differenza in corrente tra i rami di una configurazione serie-parallelo diminuisce. Nella pratica, però, è difficile assicurare che ogni LED provenga da un lotto di prodotti simili, perciò è molto più facile che ci si ritrovi in condizioni simili all’esempio del test precedente. Anche se i LED condividessero la stessa corrente in maniera equivalente, mettere 100 LED in parallelo non è praticabile, così come metterne 100 in serie. Il secondo test misura le differenze di corrente tra ramo e ramo in una pratica matrice 4x4, per la prova sono stati presi 16 LED di un medesimo lotto con tensione di forward molto vicine. Il tutto è stato alimentato con un alimentatore da banco che fornisce 4 A. Alcune resistenze da 5 ohm in serie ai rami consentono di misurare la corrente e forniscono un minimo di carico resistivo. Lo schema di collegamento è mostrato in Figura 4. Ripetendo la stessa prova con LED misti provenienti da quattro lotti distinti, con le medesime condizioni di partenza, 25 °C di temperatura e rilevazione dopo 5 secondi dall’erogazione di potenza, si è aggiunto una misura di corrente e temperatura dopo mezz’ora di alimentazione. I dati ottenuti sono riportati di seguito in Tabella 2.

Tabella 2: risultati del secondo test con un array 4x4 di LED

Si può vedere dalla Tabella 2 come, facendo combaciare la tensione di forward dei LED in una matrice serie-parallelo, migliori il bilancio di corrente a 25 °C. Si passa da 240 mA della prima prova agli 820 mA della seconda. In ogni caso, anche quando le tensioni di forward dei LED sono ravvicinate tra i rami, si può arrivare a una differenza di circa il 25% rispetto alla corrente standard di 1 A. Da notare che il surriscaldamento provoca una diminuzione della corrente in entrambi i test. Per combattere questo problema, i progettisti devono cercare di distribuire i LED dello stesso ramo in maniera che si miscelino con gli altri e dove possibile impiegare ottiche per uniformare la luce. Anche quando tutti i LED provengono dallo stesso lotto ci sarà sempre un ramo che avrà una tensione di forward complessiva inferiore e che quindi assorbirà più corrente degli altri. Più corrente porta a un maggiore surriscaldamento e quindi a una diminuzione più consistente rispetto agli altri rami della tensione di forward. In più, il comportamento in temperatura del LED viene raramente o quasi mai valutato dal costruttore nel comporre il lotto. Questo significa che ogni LED avrà un comportamento diverso. Lo si può vedere anche nei dati di Tabella 2 nelle variazioni passando da 25 °C alla temperatura dopo mezz’ora di utilizzo. Usando delle ottiche, le differenze di luminosità si attenuano ma il ciclo vitale dei LED sottoposti a maggiore surriscaldamento è decisamente più breve. Per limitare la variazione in temperatura della corrente dovuta alla tensione di forward, la soluzione migliore è inserire un regolatore di corrente in ogni ramo dell’array. Una semplice resistenza potrebbe bastare per le applicazioni più semplici, mentre per quelle più complesse si ricorrerà a un regolatore lineare che fissi la corrente. Tuttavia, la scelta di un regolatore switching rimane la migliore dal punto di vista dell’efficienza.