Questo articolo chiude la serie "Aumentare la performance LED strip" della Rubrica Firmware Reload, nella quale vengono pubblicati articoli della rivista cartacea Firmware.

TIPOLOGIE DI ALIMENTATORI SWITCHING A CORRENTE COSTANTE

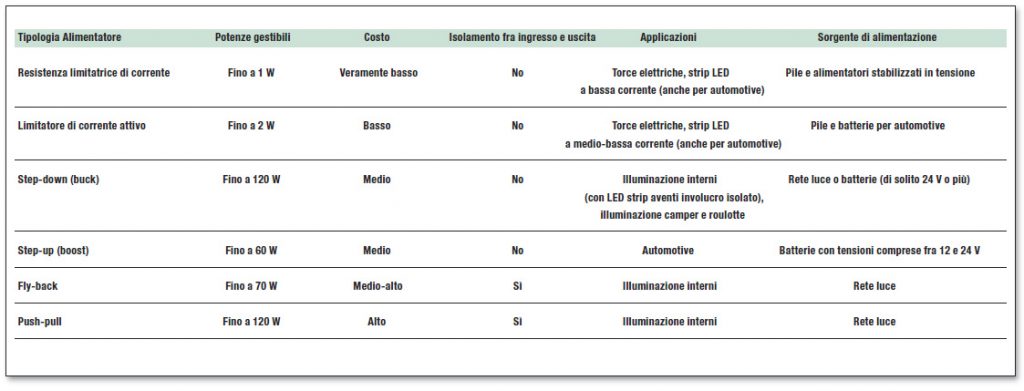

Come già accennato, l’impiego di soluzioni che prevedono l’uso di alimentatori switching controllati in corrente diventa inopinabile se, in fase di progetto, siamo vincolati da rendimenti di conversione che superano l’80%. Tuttavia, la scelta della tipologia circuitale da utilizzare dipende anche da altri fattori che prenderemo in considerazione brevemente. Ricordando che la tensione a cui va alimentata la strip LED deve essere di poco maggiore a Vf max x numero LED, possiamo distinguere tre casi fondamentali:

- alimentazione sempre inferiore alla tensione massima della strip LED

- alimentazione che può essere sia inferiore sia superiore alla strip LED

- alimentazione sempre superiore alla tensione massima della strip LED

Naturalmente, le considerazioni progettuali vanno fatte tenendo in considerazione il campo di variabilità della sorgente di alimentazione (vedi Tabella 1). Un’altra considerazione molto importante va fatta in funzione dell’isolamento che si vuole ottenere. Anche in questo caso possiamo distinguere tre casi:

- nessun isolamento richiesto

- isolamento da 3 a 5 KV, richiesto solo se gli elementi della LED strip sono accessibili all’utente

- isolamento sempre

Passiamo ora in rassegna le principali tipologie di alimentatori switching, ovviamente l’elenco non è completo ma riunisce senz’altro le architetture più comuni che, da sole, costituiscono il 95% degli alimentatori esistenti sulla terra:

- step-down (anche detti buck)

- step-up (anche detti boost)

- SEPIC

- Cuk

- fly-back

- push-pull

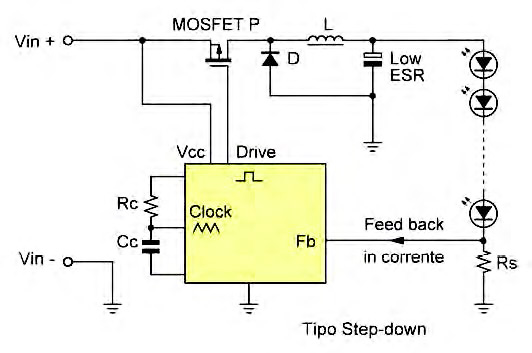

Iniziamo dalla configurazione step-down che ha il vantaggio di essere molto economica e semplice. Essa può essere utilizzata se la tensione d’ingesso è superiore, anche di molto, alla tensione della strip LED ma, cosa importante, non prevede isolamento. In altri termini, la progettazione della strip LED dovrà essere tale che le parti che l’utente potrebbe toccare (involucro, interruttore, ecc.) devono essere isolate da 3 a 5 KV (dipende dall’applicazione) rispetto ai fili di alimentazione. Per alimentatori generici di tipo stand-alone (cablabili dall’utente e quindi con terminazioni disponibili) tale configurazione non può essere ovviamente usata. Osservando la Figura 1 noteremo un blocco non descritto in dettaglio che rappresenta il nostro dispositivo di controllo.

Figura 1: Alimentatore di tipo step-down controllato in corrente

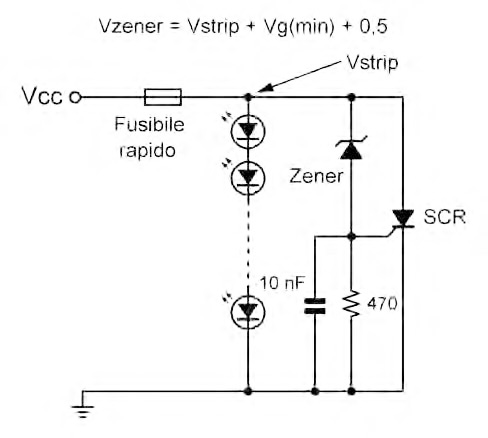

All’interno di esso, vi è l’elemento regolatore, solitamente un monolitico funzionante in PWM. Il segnale di feed-back, ovvero la corrente che passa nella strip LED, rientra direttamente in quest’ultimo chip non essendo necessario alcun isolamento. Osservando lo schema di Figura 1, si noterà come l’avaria del dispositivo di commutazione, quasi sempre un MOSFET a bassa capacità di GATE, potrebbe causare seri danni alla strip LED in quanto la tensione d’ingresso sarebbe riportata direttamente ai capi di quest’ultima. In questo caso, è possibile prevedere un semplice dispositivo di protezione a crow-bar come espletato in Figura 2.

Figura 2: Protezione da sovratensioni a crow-bar

Un punto debole di questa configurazione risiede nell’alimentazione del blocco CONTROLLO. Quest’ultima, infatti, può essere prelevata dall’alimentazione in ingresso ma, se la tensione di alimentazione del monolitico è molto più bassa di quella d’alimentazione, vi è la certezza di perdere potenza nell’elemento di caduta (di solito un resistore). Esistono vari modi per ovviare a questo, ad esempio prelevare la tensione di alimentazione ai capi della strip LED dopo aver fornito, nell’istante di boot-strap, ma la loro trattazione esula dagli scopi di questo articolo. Parliamo ora della configurazione step-up (detta boost), essa è mostrata in Figura 3.

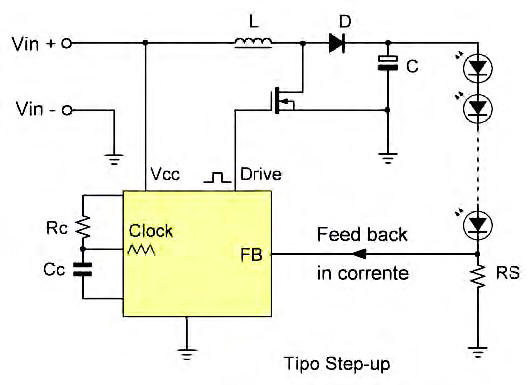

Figura 3: Alimentatore di tipo step-up controllato in corrente

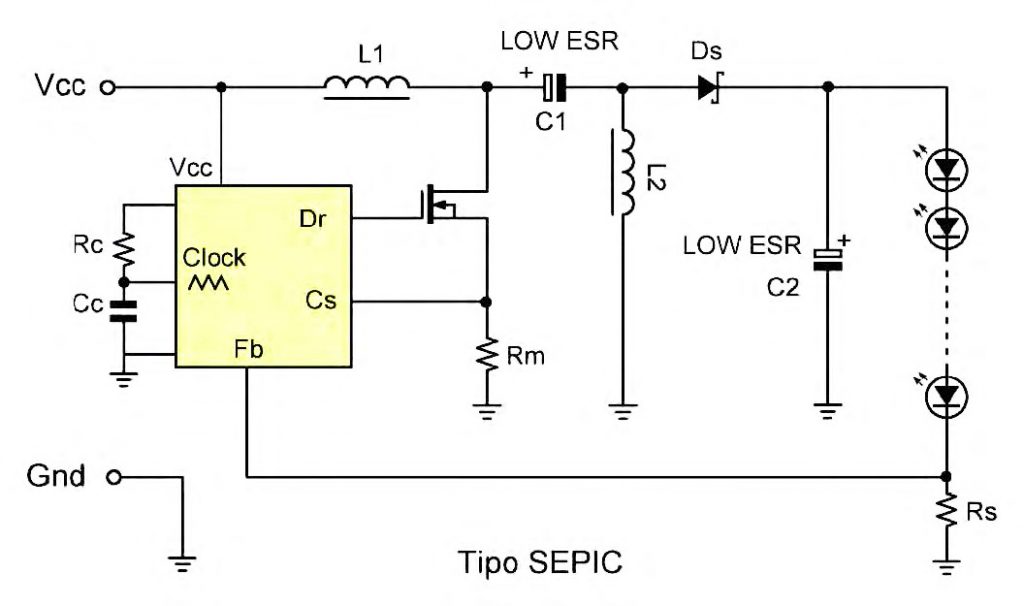

Un alimentatore boost, nei riguardi dell’isolamento fra ingresso e uscita, ha lo stesso difetto dell’alimentatore step-down: semplicemente non è isolato. Tuttavia, in campo automobilistico, tale condizione non rappresenta necessariamente un difetto per cui la modalità step-up è molto frequentata in tale settore. Infatti, date le tensioni di batteria non eccezionalmente alte, le serie di LED hanno bisogno di un “aiuto” in tal senso. La configurazione SEPIC mostrata in Figura 4 è invece necessaria dove l’escursione della tensione di alimentazione e accensione, potrebbe essere più alta o più bassa della tensione occorrente alla LED strip per funzionare alla corrente richiesta. Il carico è separato dalla tensione di alimentazione per mezzo di una capacità a basso ESR. Ne consegue il vantaggio che la rottura dell’elemento di commutazione non causa danni alla LED strip. Una ulteriore elaborazione del SEPIC è data dalla configurazione Cuk, così chiamata in virtù del suo inventore, un ingegnere Cecoslovacco.

Figura 4: Alimentatore di tipo SEPIC controllato in corrente

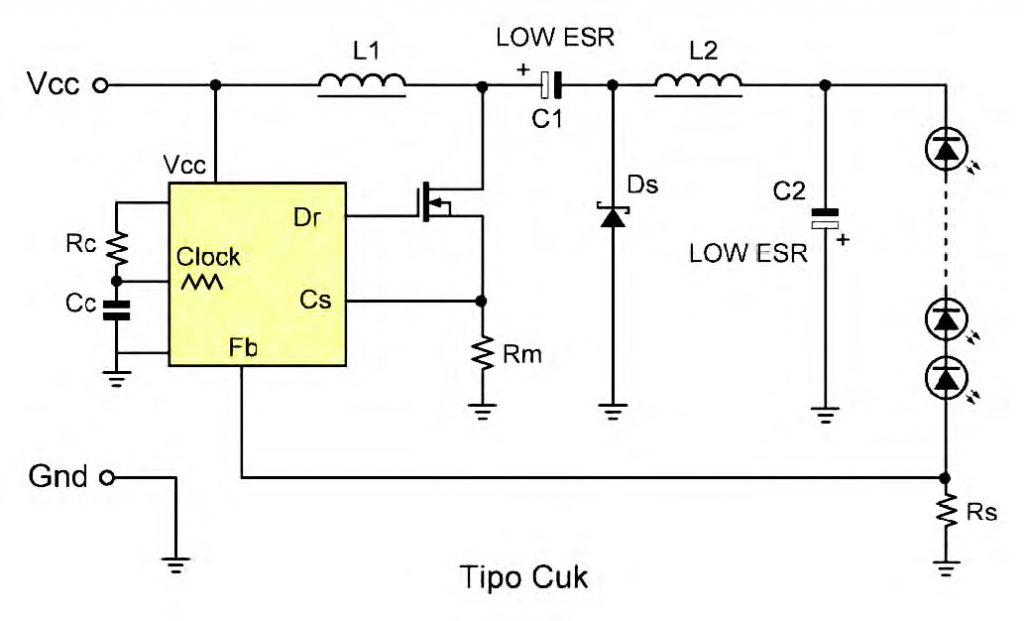

Questa modalità, che richiede comunque due induttanze, ha il carico che riceve la tensione con una polarità “invertita” ma è lo stesso separato da un condensatore dalla tensione di alimentazione. In Figura 5 è schematizzato a grandi linee un alimentatore Cuk. Anche l’alimentatore Cuk è in grado di funzionare con una tensione d’ingresso che può essere maggiore o minore di quella richiesta dalla LED strip e ha il grande vantaggio di un rendimento molto elevato. Veniamo ora alla configurazione fly-back. Da questo momento in poi, le tipologie di alimentatori prese in considerazione hanno il carico completamente isolato dalla LED strip. Ne consegue una maggiore semplicità costruttiva di quest’ultima e la possibilità di usare tali configurazioni in alimentatori ad uso generico (stand-alone).

Figura 5: Alimentatore di tipo Cuk

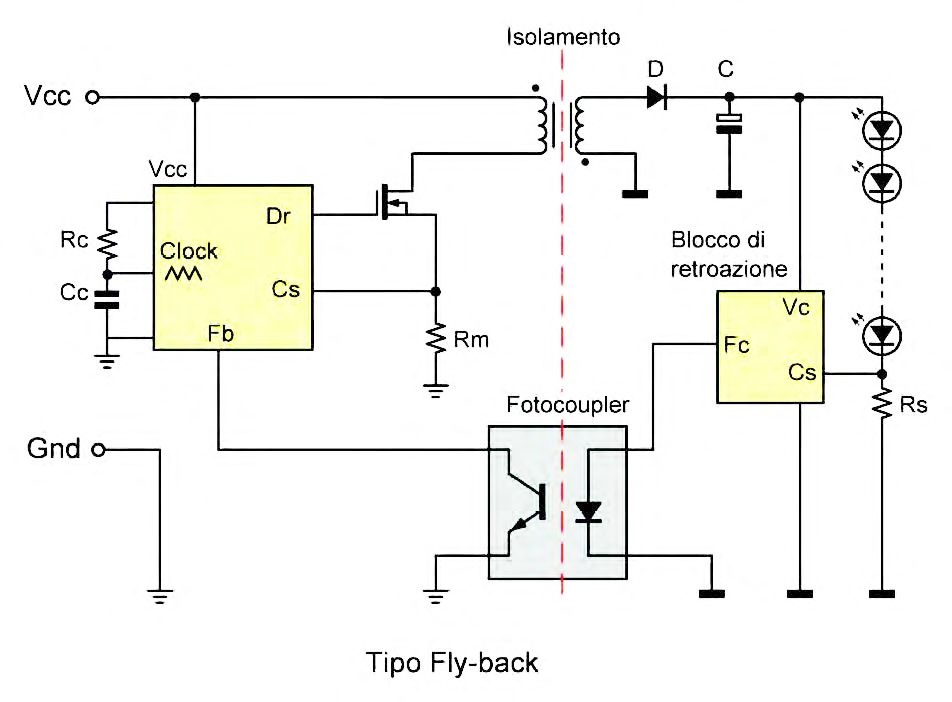

La configurazione fly-back, cosa non indifferente, è la modalità di funzionamento per cui il mercato offre soluzioni monolitiche a prezzi veramente irrisori. Ne consegue che la maggior parte degli alimentatori con potenze inferiori a 15 W usano questa configurazione. Dal momento che l’uscita dell’alimentatore deve essere isolata, il circuito di feedback è leggermente più complesso e prevede esso stesso un elemento isolato (di solito un foto-accoppiatore, più raramente un trasformatore). In Figura 6 è descritto a grandi linee un alimentatore di tipo fly-back. Data la presenza di un trasformatore, la configurazione fly-back si adatta benissimo a qualsiasi tensione d’ingresso, rete compresa. Si potrebbe obiettare che la progettazione di un trasformatore fly-back non è cosa da poco, soprattutto per un principiante.

Figura 6: Alimentatore di tipo fly-back

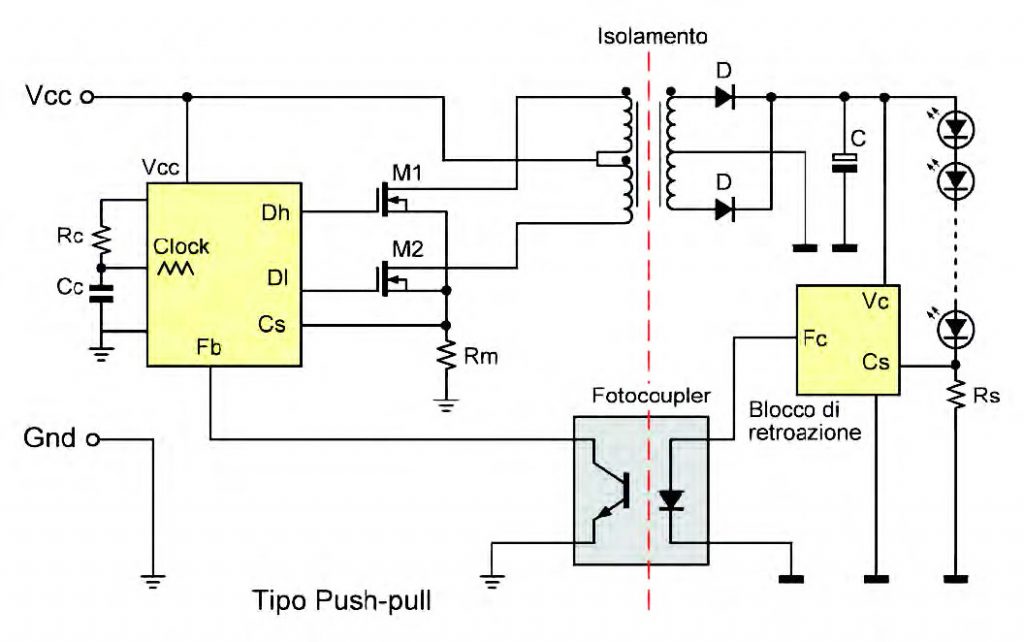

Il mercato ha tuttavia risposto a questa esigenza fornendo trasformatori “universali”, ovvero con primario e secondario composti da più prese intermedie, che possono essere usati nella stragrande maggioranza dei casi. Il prezzo di questi componenti, essendo prodotti in serie, è piuttosto basso. Inoltre, altro punto a favore dei fly-back, esiste una gamma vastissima di controller monolitici a prezzi irrisori e con performance elevate. Un’ulteriore elaborazione della tipologia fly-back è il cosiddetto push-pull (vedi Figura 7), configurazione usata quando le potenze cominciano a superare 20-25 W.

Figura 7: Alimentatore di tipo push-pull

Questa tipologia di alimentatori, dotata di alto rendimento, ha gli stessi vantaggi della configurazione fly-back: isolamento e adattabilità alle varie tensioni d’ingresso e di uscita. Per contro, offre un circuito leggermente più complesso e un trasformatore di costruzione più complicata. Accenniamo alla tipologia forward solo per dire che nel campo del LED lighting non è molto usata. Infatti, gli alimentatori di questo tipo hanno trovato impiego, di solito, quando sono richieste potenze superiori a 60-70 W. Valore di per sé abbastanza elevato rispetto alle potenze normalmente usate nell’illuminazione a LED. Nella Tabella 2 possiamo trovare un pratico promemoria che può aiutarci a decidere qual è la configurazione adatta alle nostre esigenze.

Tabella 1: Tipologie di alimentatori e loro impiego

METODI DI SMALTIMENTO DEL CALORE

Com’è noto, qualunque LED che funzioni con correnti superiori a 20 mA sviluppa una quantità di calore tale da dover essere smaltito ricorrendo a superfici dissipanti. I costruttori hanno previsto lo smaltimento del calore in due modi:

- aumentando le dimensioni dei reofori in modo che le piste stesse del PCB possano contribuire allo smaltimento del calore. Questo accorgimento si usa con correnti relativamente modeste, di solito fino a 50 mA;

- dotando il LED di una superficie di rame nichelato inferiore, generalmente non collegata elettricamente ad alcun reoforo, in modo che questa possa essere posta a contatto termico con un dissipatore. Questa soluzione si applica con correnti fino a un massimo di 500 mA;

- inglobando il LED in appositi circuiti stampati, dotati di piazzuole saldabili per l’alimentazione e con fori di fissaggio per un dissipatore. La parte inferiore di questi stampati è di solito in alluminio o altro materiale altamente termoconduttivo. Questa soluzione è usata anche per gruppi di LED (massimo 3).

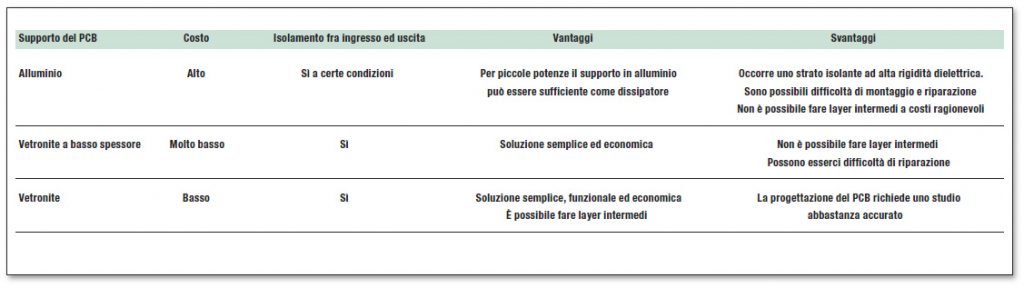

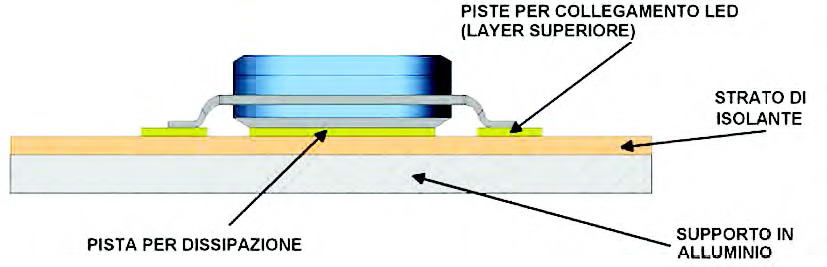

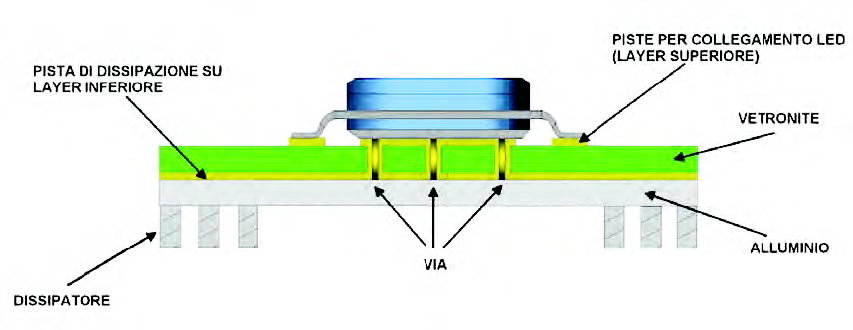

Non vi è molto da dire riguardo al primo e all’ultimo caso, mentre, per LED con base dissipante in rame nichelato, che al momento rappresentano il 60% del mercato del LED lighting, possiamo in queste pagine aggiungere qualche idea. La soluzione più ovvia sarebbe disporre di un PCB con supporto in alluminio ad alta conduttività termica al posto della solita vetronite FR4. Le piste, in questo caso, sono separate dal supporto da uno strato di isolante e così anche per il corpo dissipante del LED. Questo isolante ha caratteristiche tali da poter lasciare transitare il calore mentre riesce a mantenere una rigidità dielettrica di solito non inferiore a 3 KV. A questo punto, il PCB stesso può essere disposto su un ulteriore dissipatore, magari costituito dall’involucro esterno della strip LED. Alcuni costruttori hanno però escogitato un altro sistema che ha il pregio di un’estrema economicità. Al posto della tradizionale vetronite, con spessore compreso fra 1 e 0,8 mm, usano supporti aventi spessore sottilissimo (di solito compreso fra 0,2 e 0,3 mm). Uno spessore molto contenuto dovrebbe consentire uno scambio termico sufficiente con un sottostante dissipatore. È possibile trovare documentazione che comprova l’efficienza di tale metodo se confrontato con l’utilizzo di PCB in alluminio a bassa purezza (quindi termicamente poco conduttivo). Un altro sistema prevede l’uso della vetronite avente spessori tradizionali e demanda ai vias fra layer superiore e inferiore il compito di trasferire il calore. Anche questo sistema prevede un dissipatore, esso dovrà essere perfettamente combaciante con il layer inferiore. Nella piazzuola dissipante del LED dovranno necessariamente esserci dei vias (non meno di 6-8) che avranno il compito di trasferire il calore alle piste del layer inferiore, a loro volta connesse direttamente a un dissipatore. Riassumiamo nella Tabella 2 le varie soluzioni presentate in modo che il progettista possa orientarsi con facilità nella scelta.

Tabella 2: Tipologie di PCB usate per LED strip a medio-alta corrente

Figura 8: PCB con supporto in alluminio

Figura 9: PCB tradizionale con vias per conduzione termica

MANTENIMENTO DELLA SERIE LED A FRONTE DI GUASTI

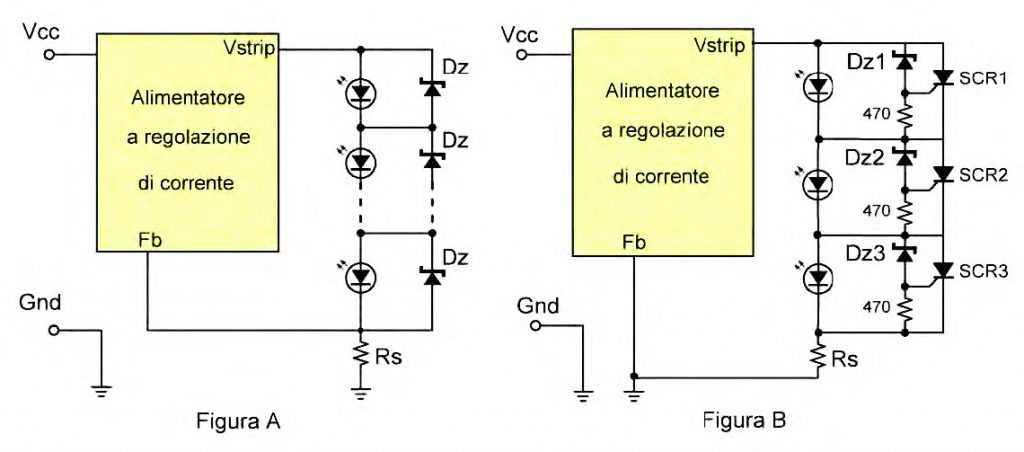

Com’è ampiamente noto, la modalità di rottura di un LED di potenza è la sua interruzione ohmica. In altri termini, il nostro LED diventa una resistenza elevata che non permette il passaggio di corrente compromettendo, in tal modo, il funzionamento della serie stessa. A fronte di ciò, è necessario ricorrere a una serie di accorgimenti per ridurre, almeno in parte, l’evenienza che una strip LED si fermi completamente a seguito della rottura di un solo elemento. Questo problema è tanto più sentito quanto più la nostra strip è destinata a illuminazioni di sicurezza (stop degli autoveicoli, luci di emergenza, ecc.). Con elementi funzionanti fino a 50 mA il problema è facilmente risolvibile utilizzando diodi ZENER da 1 W aventi tensione di poco superiore a quella massima del LED. Generalmente, un elemento da 3,3 Vz va bene per la maggior parte dei casi (Figura 10-A). Se necessario, è possibile ”trimmerare” la tensione di ZENER con l’aggiunta, a polarità invertita, di diodi SHOTTKY aventi corrente adeguata. Alcuni costruttori hanno addirittura integrato nello stesso contenitore del LED questo ZENER di sicurezza ma, al momento, si tratta di elementi con corrente massima limitata a 20 mA. Questo sistema, pur nella sua economia e semplicità, è sconsigliabile con correnti superiori ai 250 mA a causa delle forti dissipazioni che ne seguirebbero. In questo caso, è preferibile usare un dispositivo simile a un crow-bar (Figura 10-B).

Figura 10: Utilizzo di ZENER (A) e crow-bar (B) per mantenimento serie LED

Osservando lo schema, si nota come l’SCR si chiuderà non appena un LED si interrompe in quanto la tensione ai capi dello ZENER non sarà limitata alla Vf del LED e potrà innescare il componente. La dissipazione del sistema è mantenuta bassa in quanto un SCR in chiusura ha una tensione A-K di solito pari ad 1 V. La scelta del diodo ZENER sarà fatta rispondendo a questa equazione:

VZ = Vf min + Vg max + 0,5

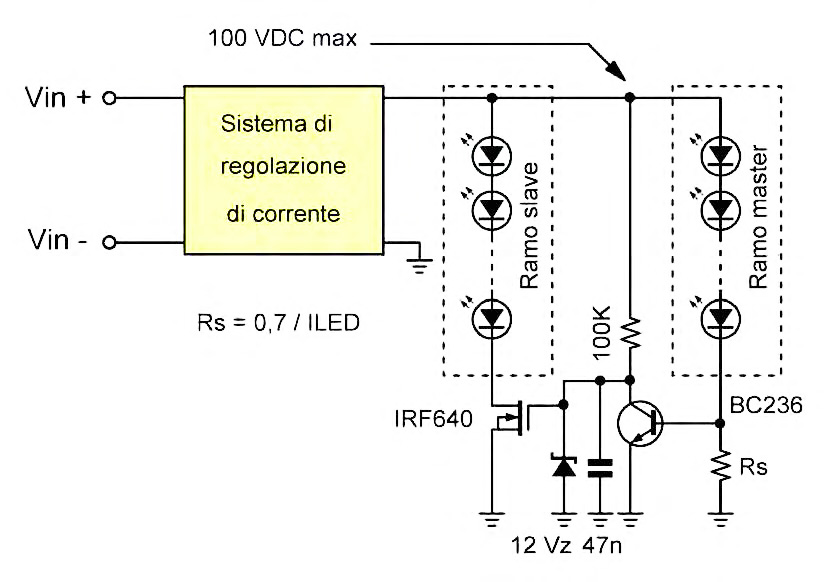

in cui Vg è la tensione d’innesco dell’SCR. Naturalmente, quest’ultimo sarà scelto per una dissipazione adeguata alla corrente che lo attraverserà. In casi in cui la richiesta di luce sia molto restrittiva o vi sia un solo LED ad alta potenza è possibile usare un’altra serie di elementi, definita slave, che sarà alimentata solo in caso di apertura della serie principale (definita master). In Figura 11 vi è una possibile soluzione circuitale per risolvere il problema accennato.

Figura 11: Serie LED master con serie ridondante ad attivazione automatica (slave)