Una delle parole chiave, quando si parla dell’elettronica di oggi, è “portatile”. Gli sviluppi tecnologici hanno messo a disposizione, tanto di chi progetta per hobby quanto di chi lo fa per professione, tanta potenza nel palmo di una mano. Questo significa che, qualsiasi cosa ci venga in mente di fare, è facile che riusciamo a farla portatile, magari abbastanza da infilarla nella tasca di una giacca o in un borsello. Ma se tante volte “portatile” è una caratteristica sufficiente, in certi casi diventa una caratteristica necessaria. Il biomedicale è uno di questi ambiti. In questo articolo vi faremo vedere come sia possibile progettare, con un microcontrollore e qualche componente opportunamente scelto, un autorespiratore portatile. Abbastanza portatile da entrare in una valigetta.

OGGI SALVIAMO IL MONDO

La differenza sostanziale tra un ingegnere e un nerd è che l’ingegnere vuole fare soldi divertendosi, il nerd vuole divertirsi e basta. La chiara zona di intersezione nei relativi diagrammi di Venn fa sì che durante il fine settimana, tolta l’eventuale camicia e indossata la più confortevole T-shirt, l’ingegnere torni alle sue più scanzonate origini e si dedichi a quell’attività che risponde al termine tecnico di “smanettamento”. Il nerd si arma quindi di demo board, schede di espansione, viti, fili e bulloni, motori, componenti vari e sensori di ogni tipo, ne riempie quelle scatoline che persone più normali utilizzano per l’attrezzatura da pesca o da cucito, e li usa per dare forma ai giocattoli dei suoi sogni. Ecco quindi nascere robot radio-guidati, filo-guidati e non guidati affatto che inevitabilmente finiscono per ammaccare il tavolino del salotto, o droni attaccati ad un cavo da arrampicata per impedire che scappino via e vadano ad esplodere contro una finestra prima che il nerd abbia avuto il tempo di regolare i giroscopi.

Rilassatosi abbondantemente in questo modo, il lunedì mattina il nerd mette la camicia e tenta (spesso vanamente) di assumere un’aria professionale mentre si dedica a quell’attività che risponde al termine tecnico di “lavoro”, ma che in realtà è uno smanettamento sotto mentite spoglie. Quando l’ingegnere vi mostrerà il powerpoint in cui descrive il modo in cui ha intenzione di salvare il mondo, non lasciatevi ingannare dalle apparenze: in realtà quello è il modo in cui ha deciso di divertirsi oggi. Solo, per una volta si tratta di un progetto utile.

TIRIAMO IL FIATO

Da quello che vi sembra di capire è qualcosa che ha a che vedere con la respirazione. La prima slide mostra un apparato che non finisce più, due grosse bombole collegate a delle valvole e a dei tubi di orribile plastica bianco latte. In mezzo, uno scatolotto pieno di levette e manopole e con un grosso display al centro, stile analizzatore di spettro ante litteram (quello con i floppy, per intenderci). Il tutto è sorretto da un’inquietante impalcatura fatta di stanghe di alluminio e bulloni cromati che sembrano prese di peso da uno stock di stampelle rotte. Una cosa tipo quella nella Figura 1.

La seconda slide mostra invece un bel pascolo di montagna con un elicottero poggiato su un costone e accanto una gif molto carina di un omino che prima boccheggia e poi casca a terra stecchito, con mezzo metro di lingua di fuori e delle croci sugli occhi. L’animazione che parte mostra l’attrezzatura di prima davanti al portellone dell’elicottero con una grossa X rossa lampeggiante sui due. L’ingegnere a questo punto vi spiega l’ovvio: il grosso respiratore ospedaliero di prima va bene se sei in ospedale, ma prima in ospedale devi arrivarci. Se sei chissà dove e ti senti male, non è detto che i soccorsi possano arrivarci con l’autoarticolato necessario per caricare tutta quella roba. Serve qualcosa di più piccolo, più pratico, più maneggevole.

L’ingegnere vi spiega come l’ingombro maggiore sia ovviamente quello delle bombole, ma qui stiamo parlando di un kit portatile che serve per garantire che il paziente arrivi in ospedale, dove di bombole (si suppone) ce ne sono a volontà. Bastano delle bombole più piccole, abbastanza da entrare dentro una valigia. Il resto è reso possibile da quello stesso miracolo che riempie la scatola per attrezzi da pesca del nerd: oggi si può avere tanto a molto, molto poco. Sensori e attuatori sono piccoli, economici e facili da reperire. Per il controllo basta una delle infinite schede a basso costo che potete trovare su internet da innumerevoli produttori. Ci vuole solo un po’ di “lavoro”, se è qualcosa che intendete fare dal lunedì al venerdì.

Lo scopo è pompare aria nei polmoni. Ci serve quindi una pompa? In realtà no: ci basta una bombola di gas compresso e una valvola da aprire quando necessario. La pressione del gas contenuto nella bombola gonfierà, attraverso i tubi, i polmoni. Quando la pressione polmonare avrà raggiunto il valore desiderato, si chiude la valvola e si lascia che i polmoni si svuotino. Non serve estrarre l’aria, i polmoni faranno da soli. È come quando si gonfia un palloncino: la pressione del gas riempie il palloncino, facendolo dilatare; l’elasticità della gomma spinge fuori l’aria nel momento in cui non si pompa più aria al suo interno (carina la gif del palloncino che scappa via dalla slide, non vi pare?) Per realizzare il sistema, quindi, tutto quello che vi serve è una serie di elettrovalvole, dei sensori di pressione, e qualcosa che regoli il flusso d’aria che facciamo fluire nei polmoni, per evitare che sia troppo veloce o troppo lento. Un microcontrollore nel mezzo regolerà le valvole a seconda delle letture dai sensori.

Per chi non ne avesse mai vista una, questa è un’elettrovalvola. Ok, da quanto possiamo vedere dalla Figura 2, non sembra niente di particolare: somiglia un po’ ad un connettore multiplo per fili, solo che connette dei tubicini. In effetti, questo è: un connettore tra tubi con una sorta di cancello nel mezzo, che consente o meno il passaggio del fluido da un lato all’altro del tubicino.

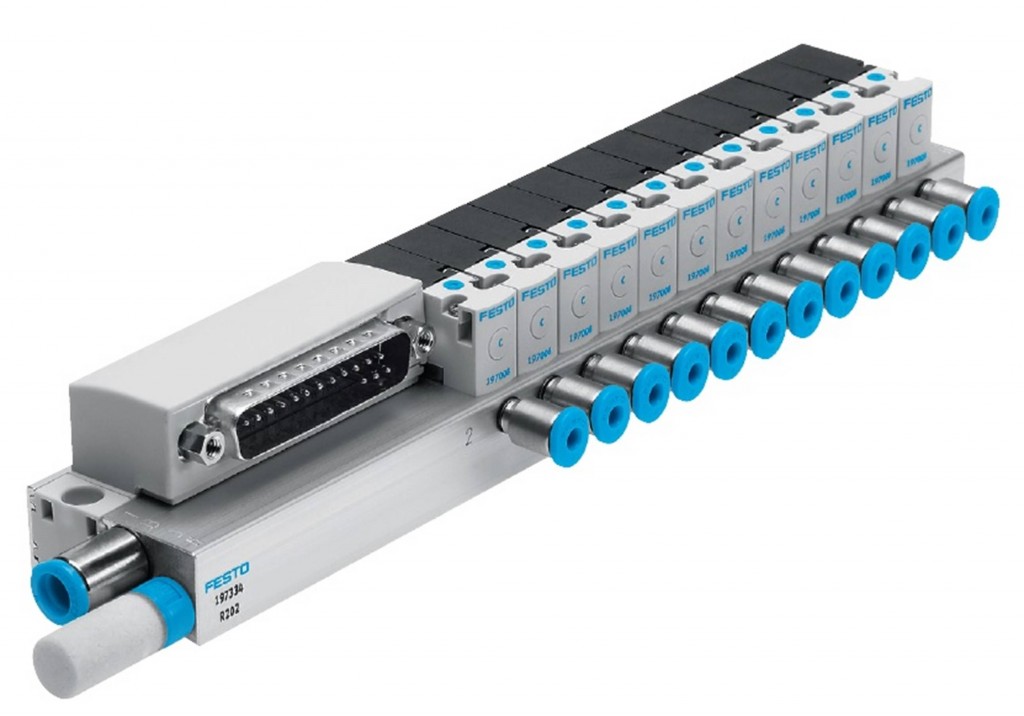

Normalmente, il cancello (il pistoncino nella Figura 3) è controllato da un solenoide: quando il solenoide è percorso da una corrente, genererà un campo magnetico che tirerà su il pistoncino, aprendo la valvola e consentendo il passaggio del fluido. Di quanto la valvola si aprirà potete immaginarlo, senza che l’ingegnere ve lo spieghi: dipende da quanta corrente fluisce nel solenoide. Avendo i microcontrollori uscite in tensione, potete immaginare anche quale sarà la tecnica di pilotaggio classica di una elettrovalvola: un transistor e un segnale PWM. Stesso principio di quando si controlla un motore in continua, per esempio, o si vuole generare una corrente dipendente da un controllo in tensione. In realtà, qui un PWM non è neanche strettamente indispensabile. Nel caso del controllo di un motore, ci vuole un PWM perché con un PWM possiamo controllare anche quanta corrente estrae un transistor, e a seconda di quanta corrente abbiamo cambia la velocità di rotazione del motore. Qui basta estrarre della corrente, poi al massimo il solenoide impiegherà un po’ ad aprire la valvola, ma nient’altro. Dunque, basta una tensione alta da applicare al gate del transistor, abbastanza alta da accenderlo, ma che valore in particolare non ci importa. L’unico motivo valido per l’utilizzo di un PWM qui è una cosa del tipo “ho già il codice pronto e faccio prima”.

Potete aspettarvi che l’elettrovalvola si chiuda invertendo il flusso di corrente, giusto? In effetti potrebbe essere una soluzione, che però richiederebbe l’utilizzo di due transistor pilotati da segnali complementari e in configurazione totem-pole (di nuovo, analoga a quella che si usa per un motore in continua). Nulla di particolare, ma sempre una complicazione in più è. Fortunatamente, non ne avete bisogno. Di elettrovalvole ne potete trovare di due tipi: normalmente aperte e normalmente chiuse. “Normalmente aperte” significa che, quando non c’è corrente, la valvola è aperta. Quindi, la valvola viene chiusa applicando una corrente e aperta interrompendola (senza il bisogno di invertirla). Una valvola normalmente chiusa funziona al contrario: senza corrente è chiusa, applicando corrente si apre. Sì, una valvola normalmente chiusa è quello che fa al caso nostro: basta spegnere il transistor, il circuito sarà aperto e non ci sarà più corrente sul solenoide.

A posto, quindi? Quasi, ci sono solo un paio di cose ancora da considerare. La prima è quel relè attorno a cui l’ingegnere ha fatto comparire un bel cerchio rosso. Quello serve qualora la valvola e il transistor lavorino con alimentazioni diverse: non potete attaccare dodici volt ad un transistor che ne sopporta al massimo cinque, a meno che non vi vada una grigliata. Il relè lavora da interruttore di disaccoppiamento: quando il transistor fa scorrere su di esso abbastanza corrente, l’interruttore scatta e chiude il collegamento dall’altro lato, collegando il solenoide. Quando il transistor si spegne, il relè si apre, il circuito anche, e il solenoide non riceve più corrente.

Il secondo particolare sono i diodi lì accanto. Quelli l’ingegnere li ha messi perché i carichi induttivi (come appunto un solenoide) hanno la malvagia tendenza a rilasciare spike di corrente quando vengono collegati o scollegati. Il diodo serve a scaricare questi spike e ad evitare che brucino qualcosa. Il diodo è probabilmente il componente elettronico più nobile: sacrifica se stesso per evitare danni agli altri.

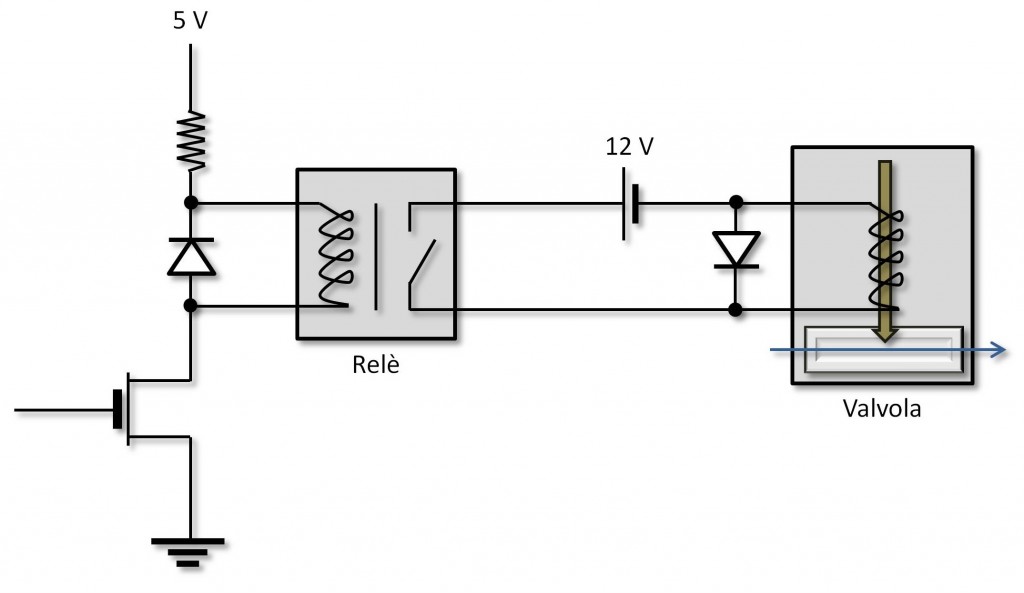

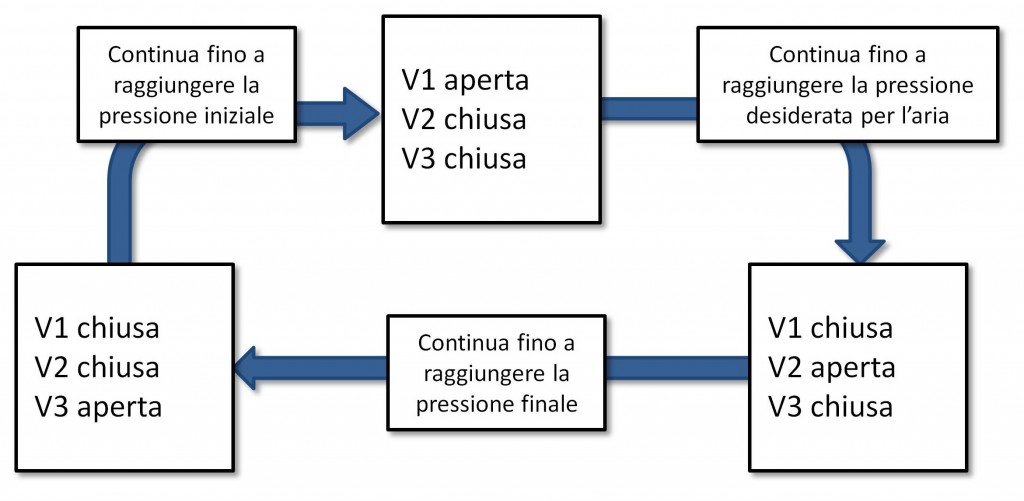

Con tre di queste valvole e un sensore di pressione possiamo realizzare, in modo molto semplice, una camera per la miscelazione dei gas (Figura 4). Colleghiamo due bombole, una di aria compressa e una di ossigeno puro, entrambe ad una pressione di 50 psi, a due valvole, e le valvole ad una camera stagna. Una terza valvola sarà in uscita di questa camera. Supponiamo di voler riempire la camera con una miscela di aria e ossigeno al 40 %. Come facciamo, con un solo sensore di pressione? La salvezza, in questo caso, viene da quelle noiosissime lezioni sui gas perfetti che vi hanno fatto subire al liceo, e in particolare dalla legge di Dalton sulle pressioni parziali: se mescoliamo dei gas che non interagiscono tra loro, la pressione totale sarà pari alla somma delle pressioni dei singoli gas. Abbiamo quindi aria a 50 psi con una percentuale di ossigeno del (più o meno) 22%. Vogliamo dell’aria a 50 psi con concentrazione di ossigeno al 40 %: questo significa che il 40 % dei 50 psi (ossia 20 psi) saranno dati dall’ossigeno, e il resto da tutto il resto che c’è nell’aria (azoto e schifezze varie). Considerato che nella bombola d’aria c’è già ossigeno al 22 %, ossia che in quei 50 psi ci sono già 11 psi di ossigeno, dobbiamo aggiungere 9 psi di ossigeno. Quindi, apriamo la valvola 1 fino ad avere 41 psi di aria, poi apriamo la valvola 2 fino ad aggiungere i 9 psi di ossigeno mancanti e ci siamo: possiamo aprire la valvola 3 e lasciar respirare il paziente. Quando la camera è vuota, ripetiamo il processo.

Il processo (Figura 5) è perfettamente generale e potremmo estenderlo fino a miscelare una quantità arbitraria di gas (in effetti è così che riempiono le bombole dei sub). Controllare il processo da microcontrollore è estremamente semplice: basta accendere la PWM (o il pin general-purpose) opportuna a seconda della lettura del sensore di pressione. L’unica difficoltà la pongono certi sensori di pressione, che potrebbero non essere compensati in temperatura. In questi casi, sui datasheet i costruttori del sensore sono così gentili da riportare le curve di compensazione, che vi dicono quali sono le correzioni da fare alla lettura a seconda della temperatura. Se questo è il caso con il sensore che avete scelto, dovrete aggiungere anche un sensore di temperatura al mucchio.

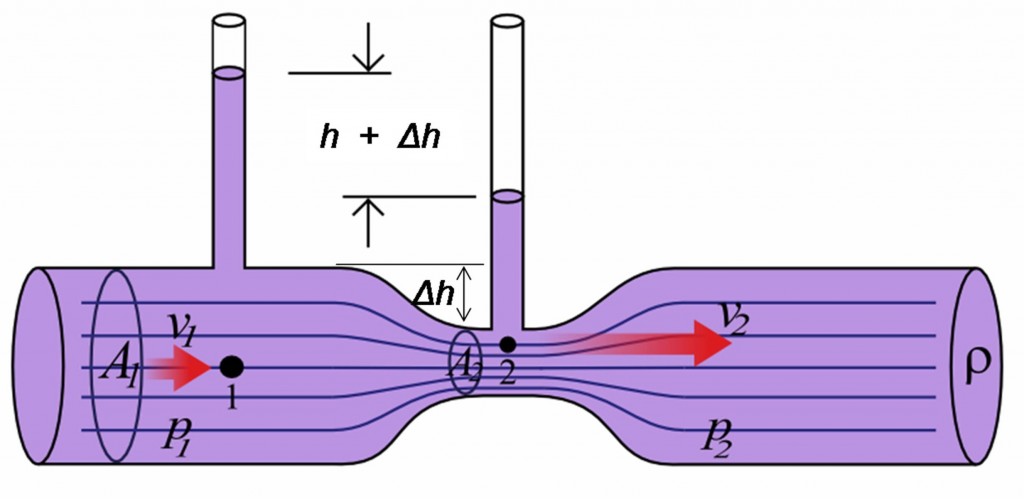

Dunque, la miscela di gas è pronta, adesso dobbiamo… Oddio, che è quel coso che sembra un tubetto di dentifricio spremuto in modo antipatico? Quello della Figura 6. Quello, signori miei, è un tubo di Venturi, e serve, tra le altre cose, a misurare la velocità del flusso di un fluido. Viene usato sugli aerei per misurarne la velocità, ad esempio. Più nel piccolo, possiamo usarlo qui per controllare la velocità con cui la nostra miscela raggiunge i polmoni del paziente.

Il principio tramite il quale funziona il tubo di Venturi è uno alla base della fluidodinamica: un fluido, passando attraverso una strozzatura, perde pressione e acquisisce velocità. È lo stesso principio che permette ad un motore a reazione di funzionare. Prendi un fluido, lo comprimi a pressioni elevatissime, e lo fai passare attraverso una strozzatura. Il fluido ne uscirà fuori ad altissima velocità. Se la strozzatura è collegata ad un aereo, la terza legge di Newton farà sì che il fluido che esce da un lato spinga l’aereo dall’altro.

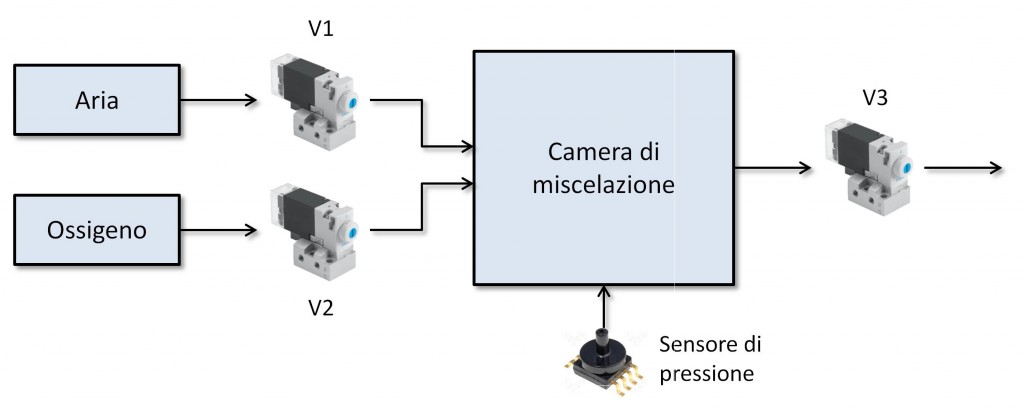

Ok, qui non intendiamo far decollare il nostro respiratore, ma ci serve la stessa equazione che lega la pressione alla velocità:

La differenza tra le pressioni sui due tubi dell’attrezzo la possiamo misurare con un sensore differenziale di pressione come l’MPXV70, ma la velocità come la ricaviamo? Sembrerebbe che abbiamo un’incognita di troppo, qui, perché di velocità nell’equazione ce ne sono due. In realtà non è così, perché le due velocità sono legate tra loro dal concetto di portata di un condotto. Sostanzialmente, quello che entra nel tubo deve anche uscire, e quello che entra è chiaramente la velocità del fluido in ingresso moltiplicata per la sezione trasversale, e quello che esce è la stessa cosa, ma con le relative velocità e sezione. Quindi:

Mettendo dentro anche questa relazione, possiamo ricavarci la velocità.

MANCA SOLO UN PO’ DI CONTROLLO

Il controllo del flusso è uno dei modi in cui possiamo regolare i cicli respiratori. Ovviamente, potremmo forzare un’inspirazione ogni tot tempo, il che si tradurrebbe nell’attivazione delle valvole un tot volte al minuto. Potremmo forzare una nuova inspirazione ogni volta che la pressione polmonare del paziente scende sotto una soglia critica, il che richiederebbe un ulteriore sensore di pressione collegato ai polmoni del paziente. Oppure potremmo iniziare un nuovo ciclo ogniqualvolta il flusso d’aria scende sotto una determinata soglia. O ancora, una combinazione di questi casi. Il sistema rimane esattamente lo stesso: l’unica cosa che cambia è la condizione all’interno di quel particolare if, nel firmware, che apre la valvola di espirazione e quella all’uscita della camera di miscelazione.

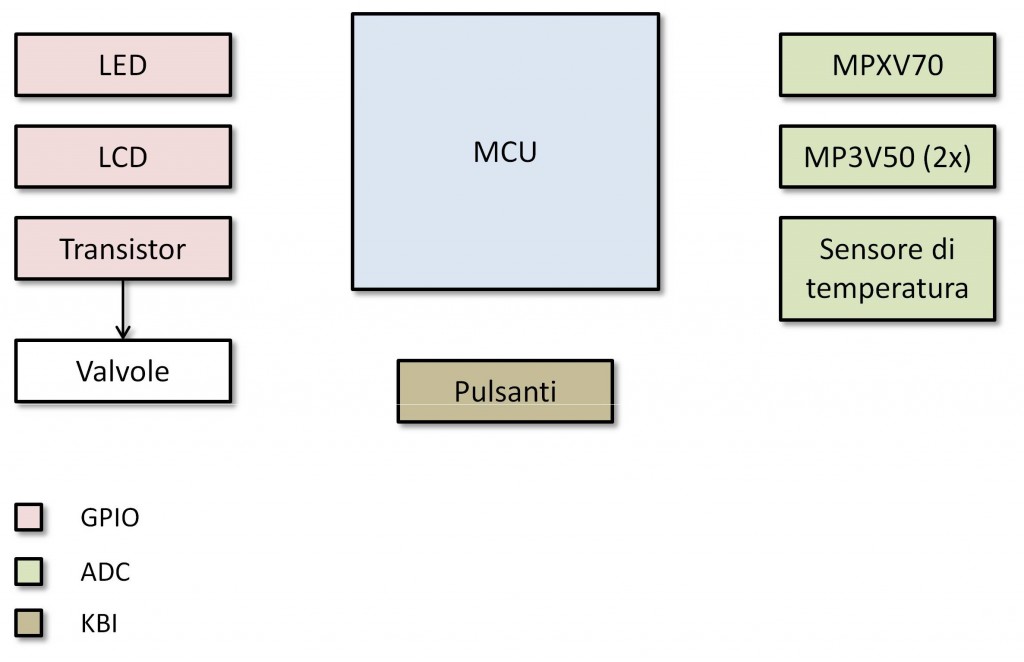

Che manca? Un microcontrollore, ovviamente. Qui non ci sono particolari specifiche da rispettare. Ci serve un micro con almeno quattro ingressi analogici, tre per i sensori di pressioni e uno per il sensore di temperatura (se necessario) e con qualche pin general purpose con cui controllare i transistor di pilotaggio delle valvole. Volendo, potremmo aggiungere dei pulsanti per la configurazione del sistema e un LCD di qualche tipo che funga da interfaccia utente. Nel caso dei pulsanti, è comodo e opportuno che il nostro microcontrollore disponga di un qualche modulo KBI (KeyBoard Interrupt), in grado cioè di lanciare un interrupt alla pressione di uno dei suddetti pulsanti, ma altro non ci vuole: grossomodo, la nostra lista della spesa è tutto quello che vedete nella Figura 7. Non serve grossa potenza di calcolo, quindi un micro a 8 bit andrà più che bene. Il micro MCF51MM della NXP ha il vantaggio di implementare internamente una serie di amplificatori operazionali, il che ci risparmia l’impiccio della progettazione della circuiteria di condizionamento dei segnali provenienti dai sensori di pressione e di temperatura.

Questo conclude la presentazione e restano cinque minuti per le domande. Realizzare un sistema embedded per la respirazione assistita non richiede eccessivi sforzi o investimenti: basta un microcontrollore e un po’ di hardware appositamente scelto. I vantaggi sono la praticità e il basso costo, il che lo rendono utilizzabile in ambienti difficili da raggiungere. Il resto è solo un po’ di “lavoro”, se ti pagano e se lo fai dal lunedì al venerdì, o un po’ di “smanettamento” se hai deciso di divertirtici il fine settimana.

Un articolo molto interessante sulla costruzione di un autorespiratore! Quello che non manca è il MCU 🙂

Applicazione molto interessante, descritta con rigore tecnico utilizzando nel contempo uno stile molto piacevole e accattivante.