In questo articolo analizziamo le principali caratteristiche di un motore con encoder e alcune possibili configurazioni per la sua gestione.

Il motore elettrico, così come l’alternatore, è composto da:

- statore

- rotore

Questi componenti generano un campo magnetico, in alcuni casi anche grazie all’uso di magneti. La divisione tipica avviene tra motori in corrente continua (CC) e in corrente alternata (CA). Tuttavia, questa non è una classificazione estremamente precisa, poiché esistono motori costruttivamente simili ai CC che possono essere alimentati anche in CA, chiamati motori universali. Diverse distinzioni si possono fare in base ad altri riferimenti: per esempio, la distinzione tra motori sincroni (nei quali la frequenza di alimentazione è pari o un multiplo della frequenza di rotazione) e asincroni (in cui le due frequenze sono indipendenti); pertanto, di solito, le categorie in cui si classifica il motore elettrico sono motore asincrono, motore sincrono o motore in corrente continua. Il motore passo-passo, spesso chiamato anche step o stepper, è un motore elettrico sincrono in corrente continua senza spazzole che può suddividere la propria rotazione in un grande numero di step. La posizione del motore può essere controllata accuratamente senza dover ricorrere al controllo ad anello chiuso (feedback) se la taglia e il tipo di motore sono scelti in modo adeguato all’applicazione. Esistono molte tipologie di motori passo-passo; quelli che tratteremo in queste pagine sono i motori passo-passo ibridi a magnete permanente, largamente i più impiegati nell’industria. Essi sono composti da una parte esterna, detta statore (dove risiede l’avvolgimento), e un rotore che per semplicità possiamo immaginare come un magnete permanente (una calamita). È molto importante comprendere qual è l’utilizzo ottimale di un motore passo-passo per evitare di impiegarlo in modo errato. Per prima cosa possiamo dire che un motore passo-passo non è adatto per un uso continuativo ad alta velocità. Nel caso in cui siano richieste velocità di rotazione continuative superiori a 2.000 rpm (giri/minuto) è generalmente preferibile orientarsi verso tipologie diverse di motore. Per contro, i motori passo-passo offrono stabilità e coppie elevate a velocità molto basse e spesso è possibile impiegarli in presa diretta, senza l’ausilio di alcun riduttore meccanico. Un secondo aspetto da tenere presente è che la coppia erogata dal motore passo-passo non è costante ma decresce all’aumentare della velocità. L’andamento con cui la coppia decresce dipende dalle caratteristiche elettriche del motore e dalla tensione di alimentazione dell’azionamento. Ogni costruttore ha un suo modo di documentare le caratteristiche dei motori passo-passo, ma in tutti i fogli tecnici si incontrano i seguenti termini che è bene comprendere per utilizzare al meglio e nel modo appropriato il motore passo-passo.

- NEMA, indica le dimensioni della flangia del motore;

- Holding Torque (Coppia statica), è la coppia massima offerta dal motore alimentato alla corrente nominale con rotore fermo;

- Detent Torque (Coppia residua), è la coppia resistente che il motore offre quando non è alimentato;

- Rated Current (Corrente nominale), indica il valore di corrente che genera la Holding Torque (vedi sopra);

- Phase Inductance (Induttanza di fase), è il valore di induttanza di ciascuna fase del motore;

- Phase Resistance (Resistenza di fase), è il valore di resistenza di ciascuna fase del motore;

- Rotor Inertia (Inerzia del rotore), indica l’inerzia del rotore del motore;

- Step Angle (Angolo di passo), è lo spostamento che il rotore compie quando esegue un passo intero;

- Step Angle Accuracy (Accuratezza dell’angolo di passo), indica la differenza massima tra la posizione meccanica del rotore e la posizione elettrica (posizione comandata);

- Max Temperature (Temperatura massima), è la massima temperatura a cui il motore può funzionare;

- Axial Load (Carico assiale), è il massimo carico che è possibile applicare in direzione assiale all’albero del motore;

- Radial Load (Carico radiale), è il massimo carico che è possibile applicare in direzione radiale all’albero del motore.

MOTORE CON ENCODER

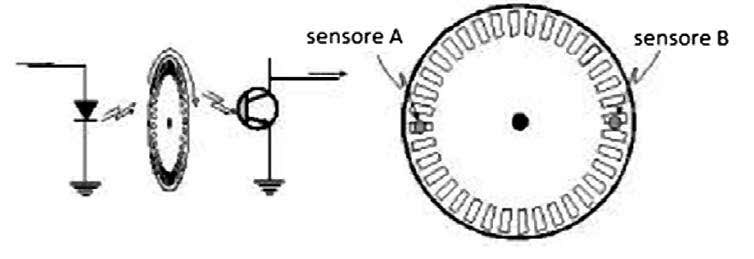

Gli encoder incrementali si basano su un principio di funzionamento geometrico. All’albero del motore, solidale con il rotore, viene collegato un disco opaco con alcuni fori disposti in posizione radiale, tanto più numerosi quanto maggiore è la risoluzione dell’encoder. Da un lato e dall’altro del disco sono inoltre disposte due coppie di sensori, ognuna costituita da un trasmittente e un ricevente, che sono in grado di individuare il passaggio dei fori applicati sul disco. In generale, il trasmittente è costituito da un LED (Light Emitting Diode) e il ricevente è un fototransistore, entrambi operanti nella banda ottica. Generalmente la geometria del disco è del tipo riportato in Figura 1, in modo che le zone opache e le zone trasparenti abbiano la stessa larghezza.

Figura 1: struttura dell’encoder

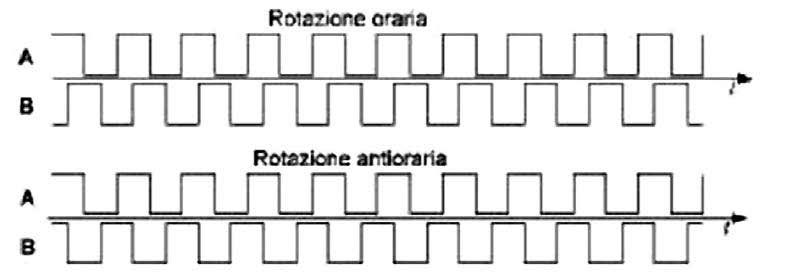

Questo accorgimento fa sì che, posizionando le due coppie di sensori opportunamente, le forme d’onda in uscita dai sensori siano del tipo indicato in Figura 2. Nella parte destra della Figura 1 è indicato un posizionamento dei due sensori che restituisce in uscita le forme d’onda di Figura 2.

Figura 2: segnali dell’encoder

Si può osservare dalla Figura 2 che, secondo il verso di rotazione del motore, lo stato logico dei due segnali provenienti dai sensori è diverso: in corrispondenza del fronte di salita del segnale A, infatti, in un caso il segnale B è alto, nell’altro caso è basso. Questa proprietà permette di decodificare con successo non solo la rotazione ma anche il verso di rotazione, in base alle letture fatte dal sensore. Tale decodifica è in generale effettuata tramite un semplice contatore UP/DOWN che misura gli spostamenti incrementali del motore (da cui il nome, “incrementale”, dato a questo tipo di encoder). A causa dell’arbitrarietà della posizione iniziale dell’encoder e dello stato iniziale del contatore di decodifica, tutti i dispositivi dotati di encoder incrementali prevedono la generazione di un segnale, detto di “home” (ovvero “casa”) che notifica che il dispositivo su cui è montato l’encoder si trova in una posizione di riferimento nota e univoca. In presenza del segnale di home, il contatore di decodifica può essere inizializzato a zero per trasformare il sensore incrementale in un sensore assoluto. La risoluzione di un encoder corrisponde al numero di zone opache presenti nel disco, il che corrisponde da un punto di vista elettrico al numero di impulsi generati in uscita da ogni canale per angolo giro. Tuttavia, nel caso (molto frequente, peraltro) in cui l’encoder è montato sull’albero posteriore di un motore con riduttore, la risoluzione viene moltiplicata per il fattore di riduzione N, consentendo di avere misure ad alta precisione con dispositivi di costo relativamente basso. In numerose applicazioni, la lettura incrementale del movimento dell’encoder viene fatta tramite un circuito logico più complesso di un semplice contatore, che è in grado di rilevare tutti i fronti (sia di salita che di discesa) delle forme d’onda in Figura 2. Conseguentemente, la risoluzione dell’encoder viene quadruplicata, con evidenti vantaggi commerciali e implementativi.

ESEMPI COMMERCIALI E APPLICAZIONI

Un motore passo-passo, per funzionare, necessita di due sistemi, uno di controllo che gestisce tutti gli impulsi da mandare al motore - quali accelerazione, decelerazione, arresto veloce, sequenze etc. (nei più sofisticati anche il feedback degli eventuali componenti, come encoder ottici e microswitch per verificarne la corretta esecuzione, posizione, limite corsa etc.) - e uno di potenza, che fornisce l’energia al motore.

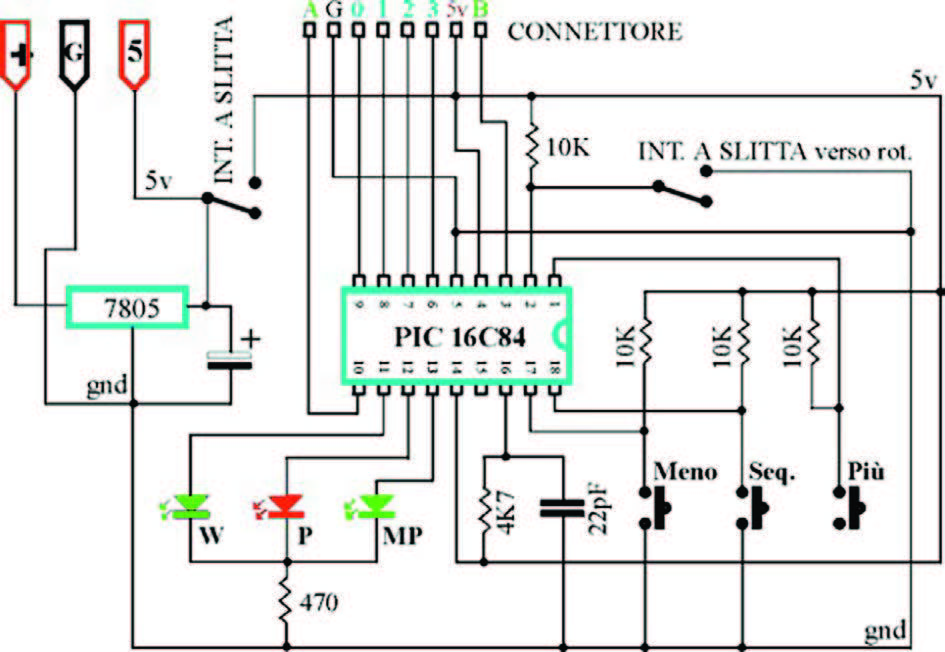

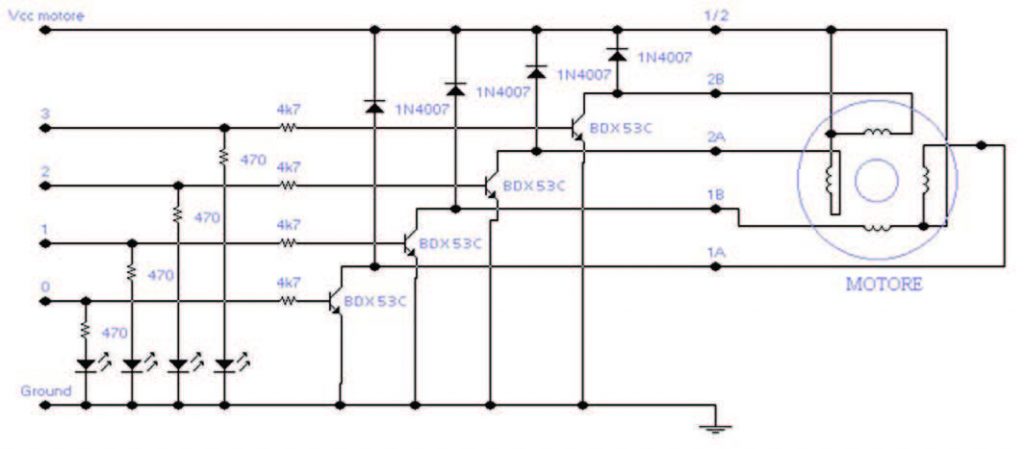

- Unità di potenza. In questo circuito immaginate i transistori come interruttori. Basterà una piccola corrente sulla loro base, proveniente da una delle porte del PIC (o da altri dispositivi di controllo) per farne circolare una molto maggiore tra il suo collettore ed emettitore. Immaginateli, una volta eccitati, come corti circuiti che portano a massa un capo dell’avvolgimento del motore mentre l’altro è collegato al voltaggio positivo, chiudendo così il percorso della corrente. I diodi presenti nel circuito servono invece a “uccidere” le correnti di ritorno dagli avvolgimenti poiché essi si comportano come accumulatori di corrente sotto forma di campo magnetico. Una volta diseccitato, il loro campo magnetico collassa su sé stesso producendo di nuovo una corrente di una certa entità (dipende ovviamente dal tipo di PP) che potrebbe provocare seri danni ai circuiti (Figura 3).

- Unità di controllo. Il PIC su questa scheda fungerà da generatore di impulsi da dirigere verso la scheda di potenza secondo le varie sequenze di cui ai paragrafi precedenti. Per impostare queste sequenze si agisce sul micropulsante centrale, ad ogni sua pressione si salta da una sequenza all’altra ed esse saranno evidenziate dai tre LED centrali che, con riferimento alla figura, si accenderanno secondo questo criterio:

- giallo = sequenza “wave”

- rosso = sequenza di “potenza”

- verde = sequenza “mezzo-passo”

Figura 3: unità di controllo (esempio circuitale)

Esistono in commercio tantissime soluzioni commerciali, come esempio si propongono le seguenti:

- CNARM04 Controllo 1 Asse CNC Motori Passo Passo (Cnika). Il controllore qui presentato è un’evoluzione dei normali controller in commercio. Utilizzando il potente microprocessore Core-Strong-8 con clock a 40 Mhz si ottiene un’elettronica versatile ed estremamente potente per il pilotaggio di motori passo passo da 4 - 6 - 8 fili. Niente più problemi di settaggio della corrente dei motori tramite trimmer, né jumper di settaggio dei passi: è sufficiente impostarla tramite i microinterruttori sulla scheda. Inoltre, la scheda ha a bordo stabilizzatori di tensione che permettono tre uscite di tensione stabilizzate di 5, 12 e 24 volt, massimo 1 ampère per ramo. Questo permette di utilizzare queste uscite per alimentare altri dispositivi esterni alla scheda (senza la necessità di ulteriori alimentatori) quali ventole, lampade di illuminazione, altre schede elettroniche.

- BMP 198 (Selin snc). La scheda di controllo per motore passo passo BMP_198 è costituita da una parte logica per la generazione dei segnali del motore e per il funzionamento in modo locale, da una parte di potenza con circuito di controllo corrente e da una sezione di interfaccia per porta parallela standard per PC (modo remoto). Il circuito di controllo (parte logica) fornisce il clock e la direzione del motore. Il motore, comandato in modo unipolare e controllato in corrente, può essere pilotato a passo intero o a mezzo passo.

Figura 4: unità di potenza (esempio circuitale)