Le fabbriche connesse hanno un impatto sulla produzione industriale grazie all’integrazione di tecnologie digitali avanzate che permettono di ottimizzare processi, ridurre i tempi di inattività e incrementare l’efficienza complessiva. L’Edge Computing e l’Intelligenza Artificiale distribuita vengono considerati i punti centrali di questa evoluzione, dal momento che consentono un’elaborazione locale dei dati, e permettono di garantire tempi di risposta più rapidi oltre ad un controllo più sicuro delle infrastrutture produttive. L’adozione combinata di edge devices e AI accelera la convergenza tra automazione, analisi predittiva e resilienza operativa.

L’Edge Computing in ambito industriale si caratterizza per la capacità di elaborare informazioni direttamente vicino alla sorgente che le genera, con il risultato di una riduzione del flusso di dati verso sistemi cloud centralizzati, ed un miglioramento dell’efficienza delle applicazioni mission-critical. L’elaborazione distribuita permette quindi di abbattere la latenza, requisito essenziale in scenari dove un ritardo di pochi millisecondi può comportare perdite importanti o problemi di sicurezza. Nelle fabbriche connesse, macchine utensili, robot collaborativi e sistemi di visione artificiale richiedono decisioni in tempo reale che non possono dipendere da infrastrutture di rete esterne o da centri dati remoti. L’approccio edge consente di trattare immediatamente le informazioni provenienti da sensori e attuatori, pur mantenendo al minimo la dipendenza dal cloud e garantendo continuità operativa anche in caso di interruzioni della connettività.

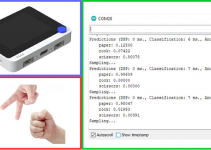

Il ruolo dell’Intelligenza Artificiale distribuita si inserisce in questo contesto come elemento basilare per rendere l’elaborazione locale veloce e intelligente, grazie ad algoritmi di Machine Learning e Deep Learning che vengono implementati direttamente su microcontrollori AI-ready e FPGA con acceleratori integrati, e che consentono di identificare anomalie, prevedere guasti e ottimizzare la manutenzione delle macchine senza necessità di inviare grandi volumi di dati verso il cloud. La vicinanza dell’elaborazione ai sistemi di produzione permette di creare modelli adattivi che si aggiornano in base alle condizioni operative reali, il tutto favorendo un approccio data-driven che migliora progressivamente l’efficienza e la qualità della produzione. I microcontrollori AI-ready vengono considerati un elemento essenziale in questa architettura; progettati per integrare capacità di calcolo dedicate agli algoritmi di apprendimento automatico, permettono di eseguire inferenze direttamente a bordo macchina, inoltre, la riduzione dei consumi energetici e la possibilità di operare in spazi limitati li rendono ideali per l’integrazione in sensori intelligenti e dispositivi al margine della rete.

In scenari industriali complessi, la capacità di eseguire modelli di riconoscimento in tempo reale direttamente su un microcontrollore evita colli di bottiglia nella trasmissione dati e contribuisce a mantenere costante la produttività delle linee di produzione.

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 1100 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.