Con l’aumento di popolarità del movimento ecologico, sempre più veicoli elettrici (EV), dagli scooter alle auto, agli autobus e ai camion, affolleranno le strade. I progettisti di potenza saranno sfidati a fornire sistemi che possano adattarsi ad un'ampia varietà di tipologie di batterie e veicoli con requisiti di prestazioni molto diversi. Questo articolo esamina gli aspetti chiave per permettere l’incontro tra prestazioni della batteria, durata e sicurezza durante la progettazione di sistemi intelligenti di ricarica e gestione della batteria.

Introduzione

Sebbene la batteria dell'auto elettrica sia considerata una singola unità, in realtà è composta da centinaia (e talvolta migliaia) di celle batteria che sono collegate in serie o in parallelo nei moduli batteria. E questi moduli vengono poi collegati in un pacco batteria, o ciò che tutti chiamano semplicemente "una batteria" (Figura 1).

Grazie a questa disposizione, è possibile raggiungere la capacità e l'energia richieste, e allo stesso tempo è più facile produrre, installare, ma anche ispezionare ed eseguire la manutenzione. Le batterie al litio, al momento, appartengono alla tecnologia più efficiente per veicoli elettrici. Queste batterie sono più o meno sensibili agli sbalzi di temperatura, al sovraccarico o allo scaricamento eccessivo, e per prolungarne il più possibile la vita, queste quantità devono essere attentamente monitorate e controllate. Le batterie al litio sono anche soggette a perdite di temperatura, che possono verificarsi a causa di diversi errori, come la ricarica troppo veloce o lo scaricamento troppo rapido.

Il sistema di gestione della batteria

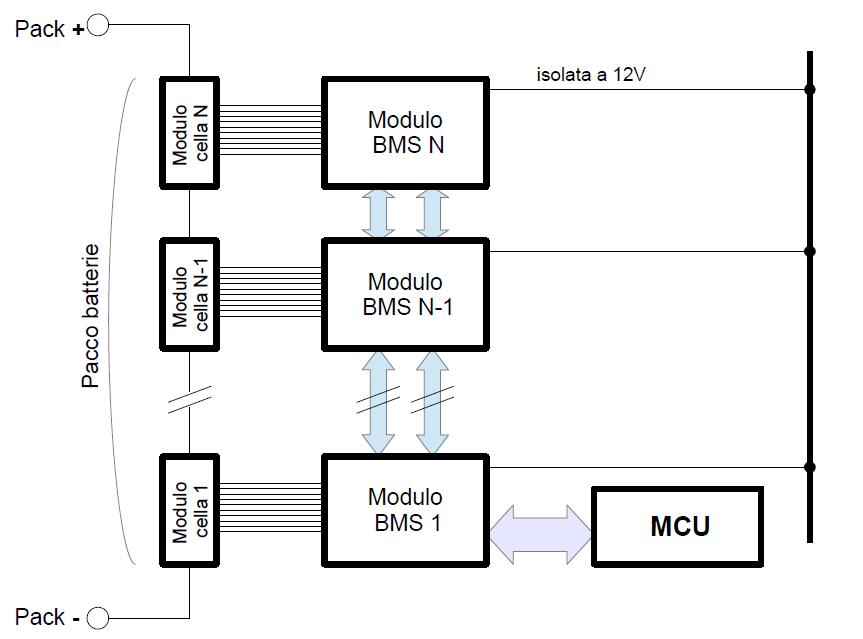

I pacchi batteria per veicoli elettrici (EV) sono quindi costituiti da più moduli disposti in serie e in parallelo. Disposto attorno al pacco batteria e in tutto il veicolo, il sistema di gestione della batteria (BMS) è composto da diversi componenti, inclusi quelli per il monitoraggio delle celle della batteria, uno o più stadi di conversione della potenza a seconda delle esigenze del veicolo, e controller intelligenti o processori integrati posizionati strategicamente nell'architettura per gestire vari aspetti del sottosistema di alimentazione (Figura 2).

Monitoraggio intelligente delle celle

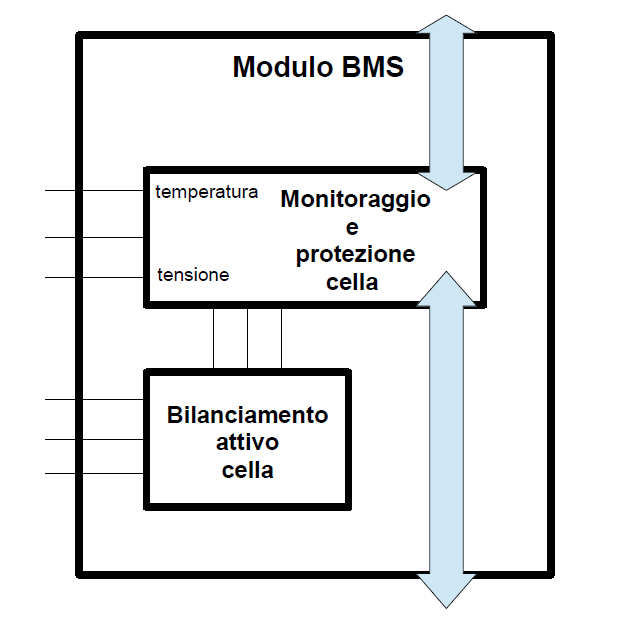

Durante il caricamento e lo scaricamento di una batteria EV, è imperativo che ogni cella all'interno del pacco batterie sia strettamente e accuratamente monitorata perché qualsiasi condizione fuori specifica può, come minimo, causare rapidamente danni interni alla batteria e al veicolo o minacciare la sicurezza dei passeggeri. Le batterie EV contengono l'energia equivalente a un piccolo esplosivo. Le condizioni di sovratensione o sottotensione possono portare a sbalzi termici che potrebbero causare un guasto alla batteria. Un circuito integrato per il monitoraggio della batteria (BMIC) o un dispositivo di bilanciamento delle celle viene generalmente assegnato per monitorare la tensione di ciascuna cella nella batteria, la temperatura di vari punti nel modulo e altre condizioni (Figura 3).

Questi dati vengono riportati ad un controller di gestione della cella (CMC) e, a seconda della complessità del sistema, a elementi di elaborazione di ordine superiore, come uno o più controller di gestione della batteria (BMC).

La precisione di queste misurazioni e la frequenza delle comunicazioni dal BMIC alla CMC e al BMC è fondamentale per rilevare tempestivamente una condizione di allarme e intraprendere azioni correttive prima che diventi pericolosa. Ad esempio, il BMC potrebbe interrompere la ricarica rigenerativa o ridurre l'assorbimento di potenza da un pacco per riportare la temperatura delle singole celle in un intervallo accettabile oppure il conducente del veicolo potrebbe essere avvisato di tale condizione tramite una spia "controllo motore" sul cruscotto. In ogni caso, i BMIC devono essere in grado di effettuare misurazioni molto accurate e comunicazioni robuste con le CMC in modo che un BMC possa intraprendere la giusta azione correttiva in modo tempestivo. Un veicolo elettrico è davvero molto impegnativo in termini di progettazione di un’efficace rete di comunicazione a causa dell'abbondanza di rumore elettrico nell'ambiente. Spesso, la robustezza delle comunicazioni del BMIC e della CMC dipende dalla progettazione e dall'instradamento generale della rete che collega i vari dispositivi nel BMS.

Un BMC aggrega le informazioni sulla tensione dalle CMC che monitorano le molte celle nel pacco batteria.

Calcola anche:

- lo stato di carica (SOC) della batteria, che viene utilizzato per determinare la carica rimanente nella batteria e, a sua volta, la distanza che il veicolo può percorrere prima che la batteria debba essere ricaricata;

- lo stato di salute (SOH) della batteria, che fornisce informazioni importanti sulle condizioni operative della batteria in modo che sia possibile proiettare la durata residua e raccomandare le procedure di manutenzione appropriate.

Gestione intelligente della batteria

A seconda della complessità del veicolo, diversi microcontrollori intelligenti (MCU) supervisionano e gestiscono varie attività critiche per quanto riguarda la batteria e il sottosistema di alimentazione. Di solito, questi MCU contengono più core di elaborazione. Alcuni possono essere costituiti esclusivamente da processori RISC (General-Purpose Reduced Instruction Set Computing) mentre altri, che sono responsabili di attività matematicamente intense, di solito presentano uno o più core di elaborazione del segnale digitale (DSP).

I CMC, lavorando di concerto con i BMIC, svolgono un ruolo importante nel garantire le prestazioni della batteria e la sua durata utile. Ad esempio, durante un ciclo di carica, i BMIC potrebbero rilevare che gli effetti del calore hanno degradato una delle celle della batteria al punto che essa si carica solo fino a 4,1 V, mentre il resto delle celle si sta caricando a 4,2 V. Il processo di carica potrebbe quindi essere gestito in modo efficace in modo che nessuna delle celle venga caricata oltre i 4,1 V. Ciò consentirebbe di:

- ridurre lo stress posto su tutte le celle;

- prolungare la durata del pacco batterie nel suo complesso;

- assicurare che il pacco immagazzini energia in modo efficiente per fornire tutta la potenza necessaria al motore nell'istante in cui serve.

Naturalmente, la reattività in tempo reale è essenziale in un sistema in tempo reale, specialmente quando il sistema è un veicolo elettrico che viaggia intorno ai 90 km/h. Un BMIC deve essere in grado di riferire frequentemente, nel giro di pochi microsecondi, alla CMC le condizioni che sta monitorando in modo che la CMC o il controller di livello superiore possa intraprendere rapidamente tutte le azioni correttive necessarie, come ridurre la potenza assorbita dal pacco per ridurre il surriscaldamento, prima che la situazione peggiori.

Ricarica intelligente della batteria

Caricare e scaricare la batteria in modo efficiente è importante in quanto evita fughe termiche o altre condizioni che potrebbero ridurre la capacità della batteria o la sua durata. Per fare ciò, è necessaria una certa quantità di intelligenza nell'MCU di controllo poiché i parametri della batteria stessa cambieranno nel tempo. L'MCU responsabile della carica effettiva della batteria deve essere in grado di adattarsi rapidamente e adattarsi in tempo reale alle proprietà mutevoli della batteria, come l'ossidazione sui terminali, le tensioni delle celle e altro. Durante la carica, in particolare, l'MCU deve essere in grado di rispondere rapidamente alle condizioni di sovratensione. In caso contrario, la batteria potrebbe surriscaldarsi e prendere fuoco.

Quando si progettano moduli di ricarica della batteria come un caricabatterie a bordo, è possibile implementare microcontrollori di ordine superiore dotati di core DSP e co-processori specializzati o acceleratori basati su hardware per soddisfare specifiche esigenze operative in tempo reale per il controllo a circuito chiuso della corrente di ingresso di carica della scheda, tensione CC del bus intermedio, corrente di carica della batteria e tensione dei terminali della batteria. Questi circuiti di controllo richiedono l'uso di algoritmi ad alta intensità di calcolo come un controller PID. Un MCU con core DSP che esegue un set di istruzioni speciali che supportano operazioni matematiche trigonometriche speciali può ridurre significativamente il numero di cicli del processore necessari per questi algoritmi. Ad esempio, mentre un core RISC potrebbe richiedere 60 cicli per completare un'operazione seno o coseno ad alta intensità matematica, un core DSP potrebbe ottenere lo stesso risultato in due o tre cicli. Tali microcontrollori potrebbero anche supportare il pilotaggio di più topologie di alimentazione e più circuiti di controllo per tensione, corrente e altri parametri di sistema con prestazioni così elevate da ridurre al minimo i cambiamenti "mancanti" nelle caratteristiche della batteria. [...]

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2244 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.