La proliferazione di nodi sensori wireless (WSN, wireless sensor nodes) per attività di misurazione e controllo nell'IoT, unitamente ai progressi della tecnologia dei trasduttori, ha consentito di produrre sistemi completamente autonomi alimentati dall’energia dell’ambiente anziché da una batteria principale o secondaria. Alimentare un nodo sensore wireless da una fonte di energia ambientale ovvero “gratuita” è interessante poiché può completare o eliminare la necessità di batterie o cavi, offrendo un ovvio vantaggio quando la sostituzione o manutenzione della batteria è scomoda, costosa e richiede una notevole manodopera.

Panoramica sullo stato dell’arte

L’assenza completa di cavi agevola inoltre l’espansione di sistemi di monitoraggio e controllo su grande scala. I sistemi di sensori wireless basati sull’accumulazione di energia (energy harvesting) semplificano l’installazione e la manutenzione in aree molto diverse tra di loro: monitoraggio di beni, monitoraggio della funzionalità strutturale (ponti, oleodotti, ferrovie, strade), automazione nella fabbrica e nelle attività agricole (controllo di processi, monitoraggio della funzionalità di macchine). I dispositivi più noti per l’energy harvesting sono i pannelli solari di grandi dimensioni e i generatori eolici, che sono ormai diventati importanti fonti di energia alternativa per la rete elettrica. Ma i dispositivi integrati compatti dipendono da sistemi di accumulazione dell’energia che possono catturare milliwatt di potenza da sorgenti ottiche, di vibrazioni, termiche e anche biologiche. Quanto più un dispositivo di energy harvesting può soddisfare le richieste complessive di alimentazione di un sistema integrato, tanto più quest’ultimo può funzionare autonomamente senza bisogno di una batteria. L’energia accumulata sfruttando qualsiasi sorgente ambientale può essere utilizzata facilmente in applicazioni in remoto, in cui questa energia naturale è essenzialmente inesauribile ed è diventata un’alternativa sempre più interessante alla potenza cablata o anche alle batterie. Le sorgenti di energia “gratuita”, una volta caratterizzate e implementate correttamente, possono essere esenti da manutenzione e disponibili per l’intera durata di funzionamento dell’applicazione finale.

Applicazioni dell’energy harvesting

Attualmente sono già in uso molte applicazioni che sfruttano l’energia accumulata come fonte principale di alimentazione di un sistema. I nodi sensori wireless spesso traggono vantaggio da fonti di alimentazione basate sull’energy harvesting. Quando un nodo wireless viene installato in un punto remoto in cui un sistema di alimentazione cablato o una batteria principale è inaffidabile, imprevedibile o non disponibile, è possibile utilizzare un sistema di energy harvesting per fornire la potenza necessaria per il suo funzionamento.

Sorgenti frequenti per l’energy harvesting

- Energia termica – generata come sottoprodotto di scarto da forni, impianti di riscaldamento e fonti di attrito

- Energia ottica – generata dal sole o da lampade delle abitazioni

- Energia meccanica – generata da vibrazioni, sollecitazioni meccaniche e deformazioni elastiche

- Energia elettromagnetica – generata da induttori, bobine e trasformatori

- Energia dell’ambiente – generata da fenomeni naturali come il vento, le maree e le correnti oceaniche

- Energia del corpo umano – una combinazione di energia meccanica e termica generata naturalmente o attraverso i movimenti

- Altre forme di energia – da fonti chimiche e biologiche

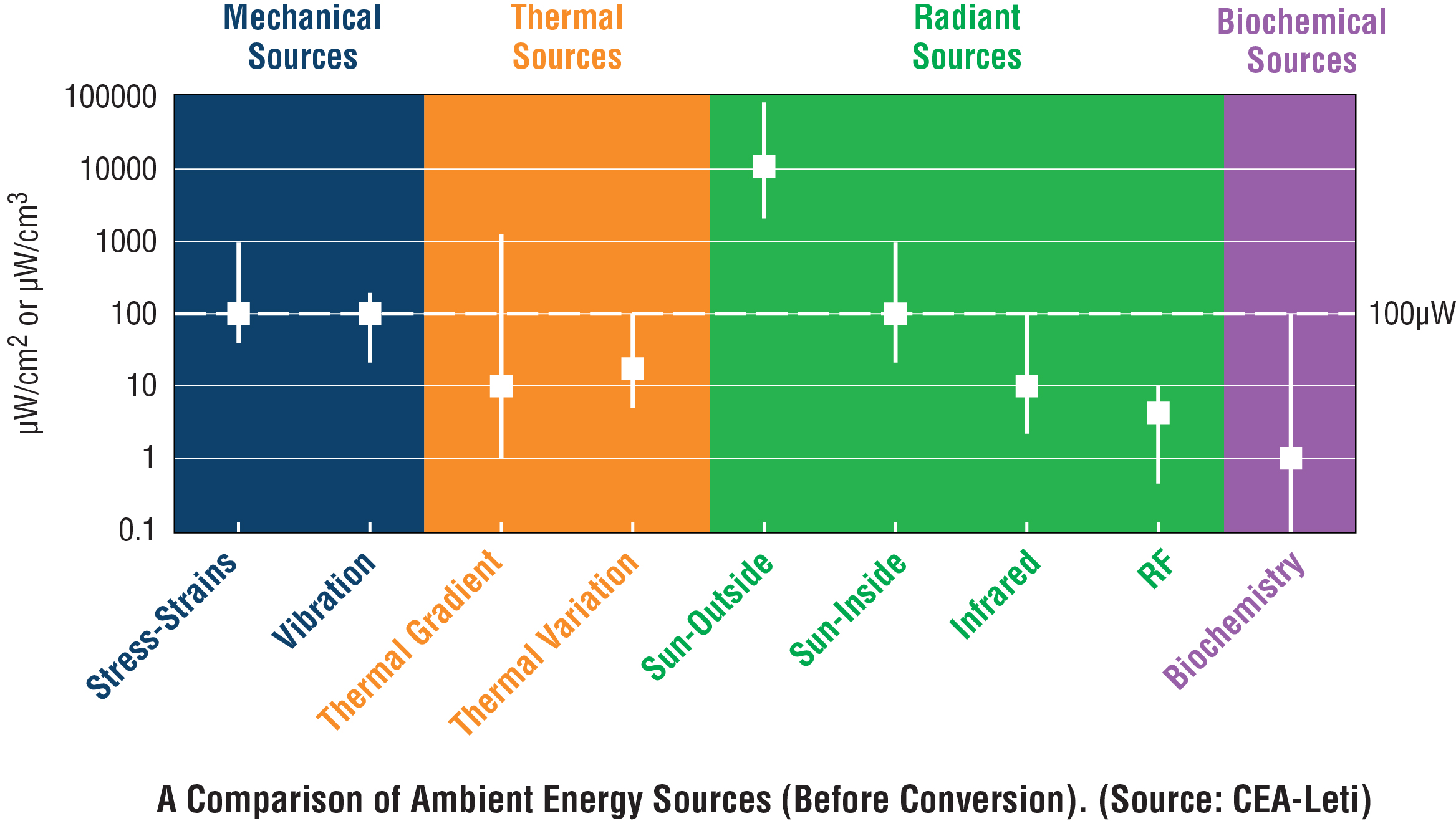

La quantità di energia che può essere catturata da tali sorgenti è illustrata nella Figura 1 sotto forma di densità superficiale o volumetrica di potenza – µW/cm2 o µW/cm3 – a seconda che il sistema per l’energy harvesting sia bi- o tridimensionale. Il grafico mostra che la luce solare all’aperto produce la massima energia accumulabile per volume unitario, seguita da vicino da sorgenti termiche, sollecitazioni meccaniche e deformazioni elastiche, e impianti d’illuminazione d’interni.

Una soluzione per sensori wireless

Per realizzare un sistema completo per l’energy harvesting sono necessari una fonte di energia e alcuni componenti elettronici chiave, che in genere sono:

- un dispositivo di conversione dell’energia (trasduttore), come un elemento piezoelettrico o un pannello solare, che possa trasformare l’energia della fonte ambientale in energia elettrica;

- un dispositivo di interfaccia elettronico ovvero un convertitore, come un convertitore buck-boost a bassa tensione, per catturare l’energia da una fonte a bassa tensione e trasformarla in una tensione utilizzabile regolata per alimentare un carico e/o caricare una batteria o un supercondensatore;

- sensori, microcontrollori e un transceiver per leggere, registrare e trasmettere i dati come parte della rete di sensori wireless.

È molto importante che questi dispositivi abbiano una bassa corrente di quiescenza per consentire l’accumulazione dell’energia catturata allo scopo di alimentare la rete di sensori o il dispositivo di monitoraggio e controllo. Inoltre, è essenziale capire quanta potenza in media è disponibile dalla fonte a cui si applicherà la tecnica di energy harvesting e quanta energia è necessaria per alimentare il dispositivo affinché l’implementazione vada a buon fine.

L’importanza capitale del duty cycle

Molti sistemi di sensori wireless consumano una potenza media ridottissima, il che li rende candidati ideali per essere alimentati mediante tecniche di energy harvesting. I nodi sensori sono utilizzabili per il monitoraggio di quantità fisiche che variano lentamente, così che è possibile eseguire misure e trasmettere i risultati infrequentemente; ne risulta un basso duty cycle di funzionamento e un requisito di potenza media altrettanto bassa. Per esempio, se un nodo sensore wireless richiede 3,3V a 30mA (100mW) mentre è in funzione, ma è attivo solo per 10ms ogni secondo, la potenza media necessaria è pari a solo 1mW, assumendo che la corrente del sistema sia ridotta a valori di microampere durante il tempo di inattività fra i burst di trasmissione. Se lo stesso sensore campiona e trasmette solo una volta al minuto anziché al secondo, la potenza media si riduce a valori bassissimi – sotto i 20µW. Questa differenza è notevole, poiché molte forme di energy harvesting offrono una potenza nello stato stazionario molto bassa, usualmente non più di alcuni milliwatt e in alcuni casi solo microwatt. Quanto minore è la potenza media richiesta da un’applicazione, tanto maggiore è la probabilità che sia possibile alimentarla mediante energia accumulata.

Soluzioni a circuiti integrati per l’energy harvesting

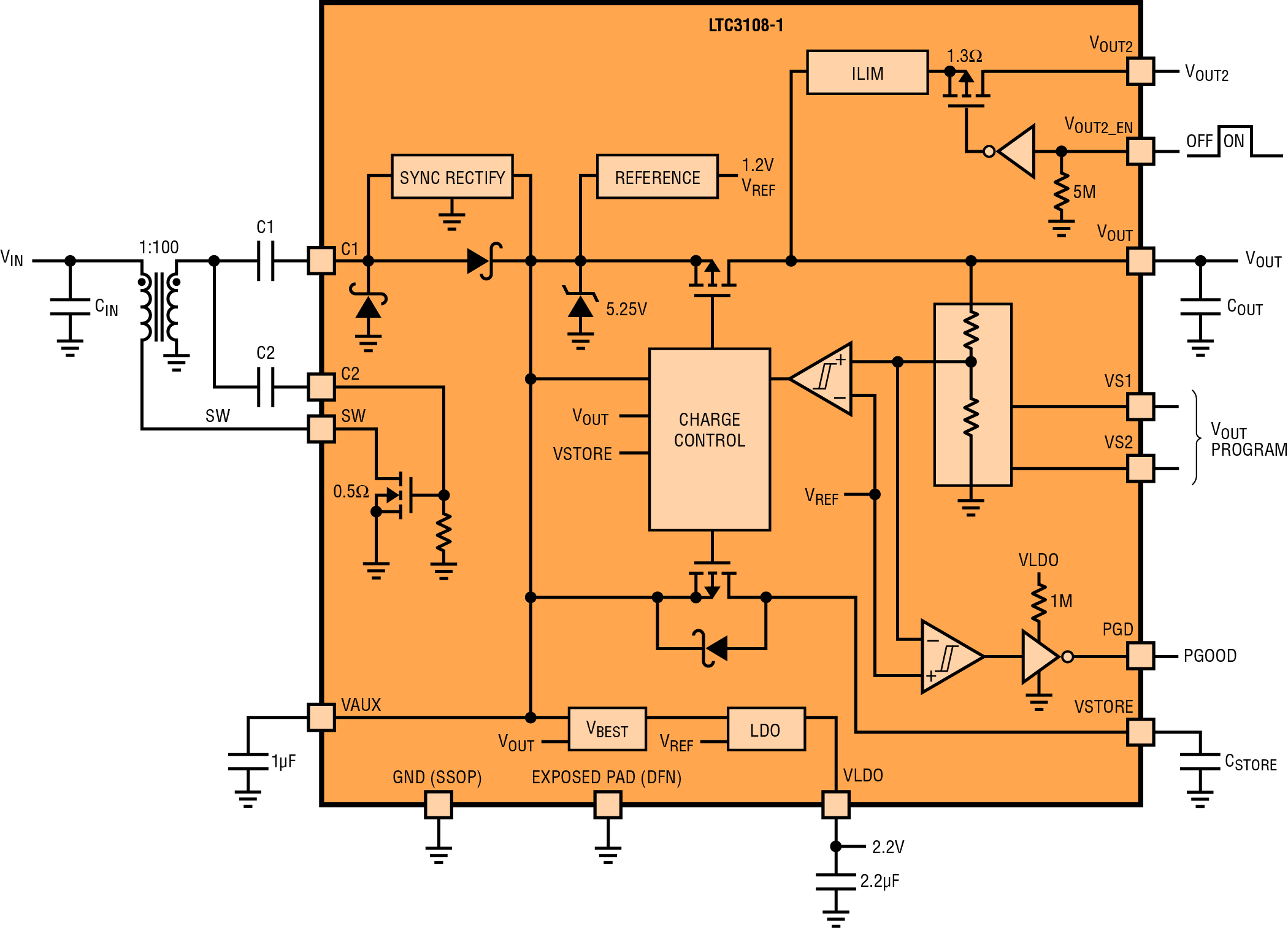

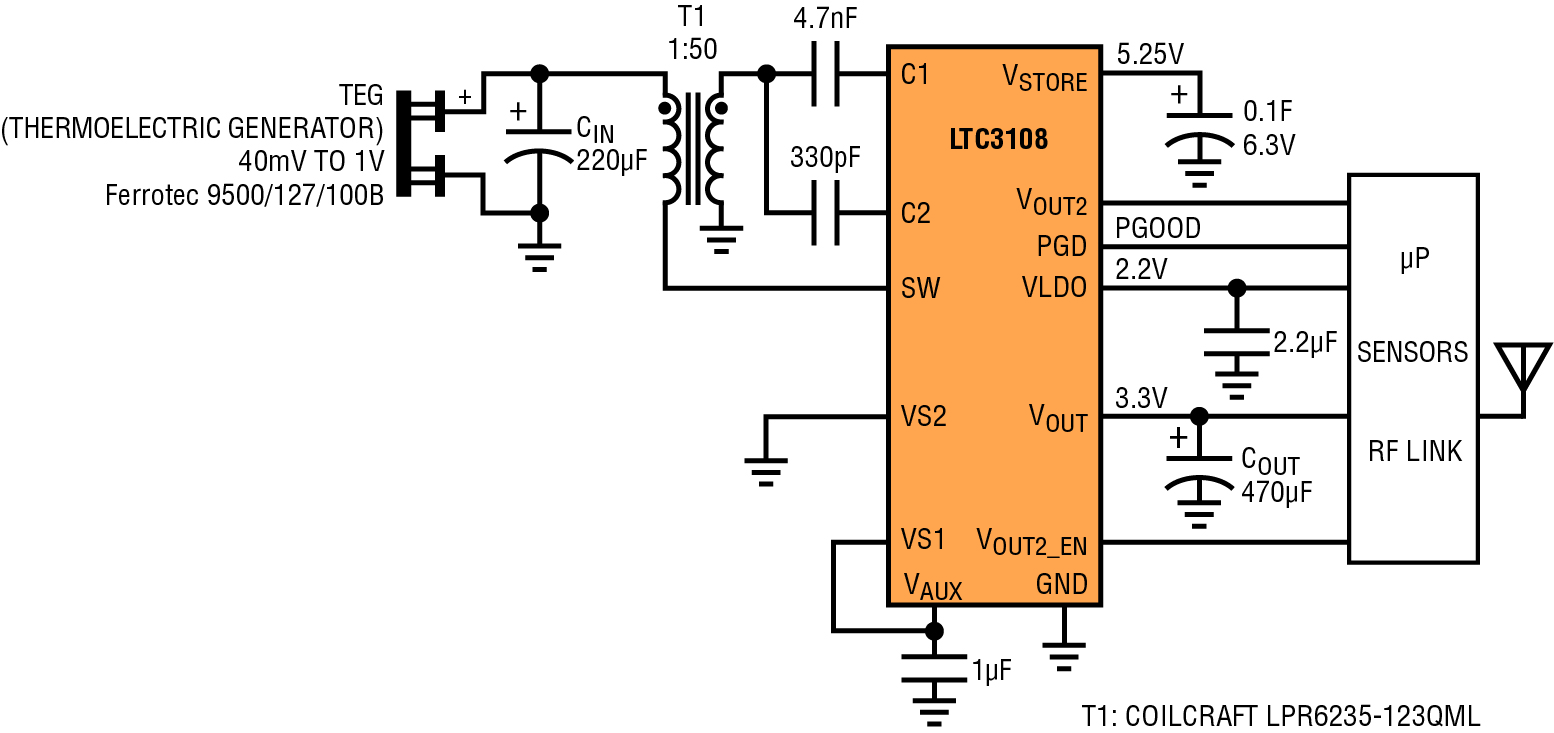

Sono emersi vari prodotti commerciali che facilitano l’impiego di tecniche di energy harvesting. Tramite alcuni dei prodotti di Analog Devices si esplorano di seguito le possibilità di cattura, trattamento, immagazzinamento e utilizzo di energia accumulabile.Il circuito integrato LTC3108 è uno dei dispositivi che offre una soluzione monolitica integrata per il funzionamento sfruttando tensioni d’ingresso bassissime – fino a 20mV. È così in grado di alimentare sensori wireless mediante un generatore termoelettrico, accumulando energia tramite differenziali di temperatura ridottissimi – sino a 2°C. Utilizzando un trasformatore in salita compatto (6mm × 6mm), commercializzato e off-the-shelf e alcuni condensatori a basso costo, l’LTC3108 genera le tensioni di uscita regolate necessarie per alimentare una rete di sensori wireless. Un progetto esemplificativo è disponibile sul sito http://www.linear.com/product/LTC3108. La soluzione così ottenibile può alimentare un carico di 50mW con un duty cycle fino al 3,7%.

Il circuito integrato LTC3108 utilizza un trasformatore in salita e un MOSFET interno a svuotamento (deplation mode) per creare un oscillatore in risonanza in grado di funzionare con tensioni d’ingresso molto basse. Con un rapporto di trasformazione uguale a 1:50 o 1:100, il convertitore può avviarsi con ingressi di tensione bassissimi – sino a 20mV. Il secondario del trasformatore alimenta una pompa di carica e un circuito raddrizzatore, utilizzato per alimentare il circuito integrato (tramite il pin VAUX) e caricare i condensatori di uscita. L’uscita LDO a 2,2V è progettata in modo da essere la prima in regolazione, per alimentare un microprocessore a basso consumo, non appena possibile. Una volta attuata questa fase, il condensatore di uscita principale viene caricato alla tensione programmata mediante i pin VS1 e VS2 (2,35V; 3,3V; 4,1V o 5,0V) per alimentare sensori, circuiti analogici, transceiver RF o anche per caricare un supercondensatore o una batteria secondaria. Il condensatore di bulk COUTfornisce l’energia di burst necessaria durante l’impulso di carico a basso duty cycle quando il sensore wireless è attivo e trasmette. Un’uscita commutata (VOUT2) è facilmente controllata dall’host e inoltre consente di alimentare circuiti che non hanno una modalità di arresto o di sospensione a bassa potenza. È inclusa un’uscita con flag di power good per avvisare l’host che la tensione di uscita principale è prossima al valore regolato. La Figura 2 mostra un diagramma a blocchi dell’LTC3108. La versione alternativa LTC3108-1 è identica all’LTC3108 tranne per il fatto che fornisce tensioni di uscita diverse (2,5V; 3,0V; 3,7V o 4,5V).

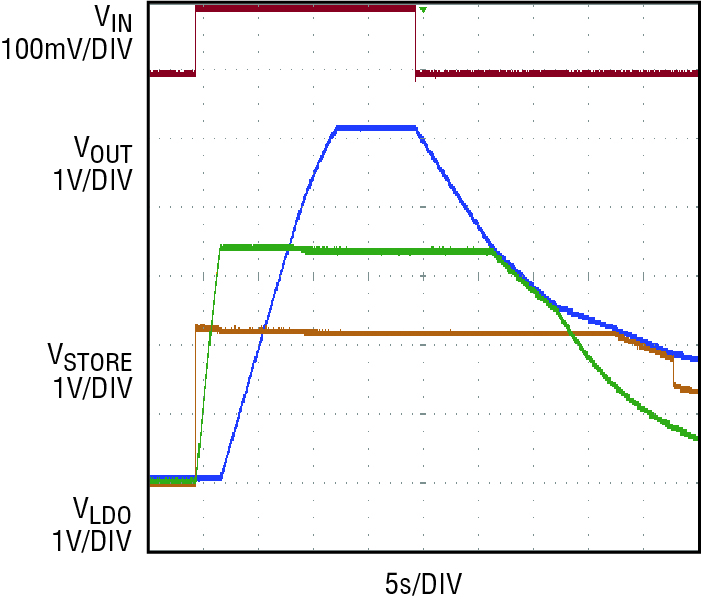

Non appena VOUT è caricata e in modalità di regolazione, la corrente accumulata viene deviata al pin VSTORE per caricare un condensatore di grande capacità o una batteria secondaria. Questo componente di immagazzinamento è utilizzabile per assicurare la regolazione e alimentare il sistema nel caso in cui la fonte per l’energy harvesting sia intermittente o per fornire ulteriore potenza di picco per la trasmissione. Nella Figura 3 si può osservare la sequenziazione della tensione di uscita durante l’avvio e l’arresto. Un regolatore di shunt sul pin VAUX impedisce a VSTORE di caricarsi oltre 5,3V.

Utilizzando un tipico generatore termoelettrico (TEG o cella di Peltier) quadrato da 40mm, l’LTC3108 può funzionare tramite una differenza di temperatura ridottissima – fino a 2°C -, per cui è utile per un’ampia gamma di applicazioni di energy harvesting. Una differenza di temperatura superiore consente all’LTC3108 di generare una corrente di uscita media più elevata.

Concetti fondamentali del generatore termoelettrico

Un generatore termoelettrico è semplicemente un modulo termoelettrico che converte una differenza di temperatura ai capi del dispositivo in una tensione attraverso l’effetto Seebeck. Il fenomeno inverso, noto come effetto Peltier, produce una differenza di temperatura quando si applica una tensione ed è solitamente utilizzato nei raffreddatori termoelettrici. La polarità della tensione di uscita dipende dalla polarità della differenza di temperatura ai capi del generatore termoelettrico: invertendone i lati “caldo” e “freddo” si inverte la polarità della tensione di uscita.

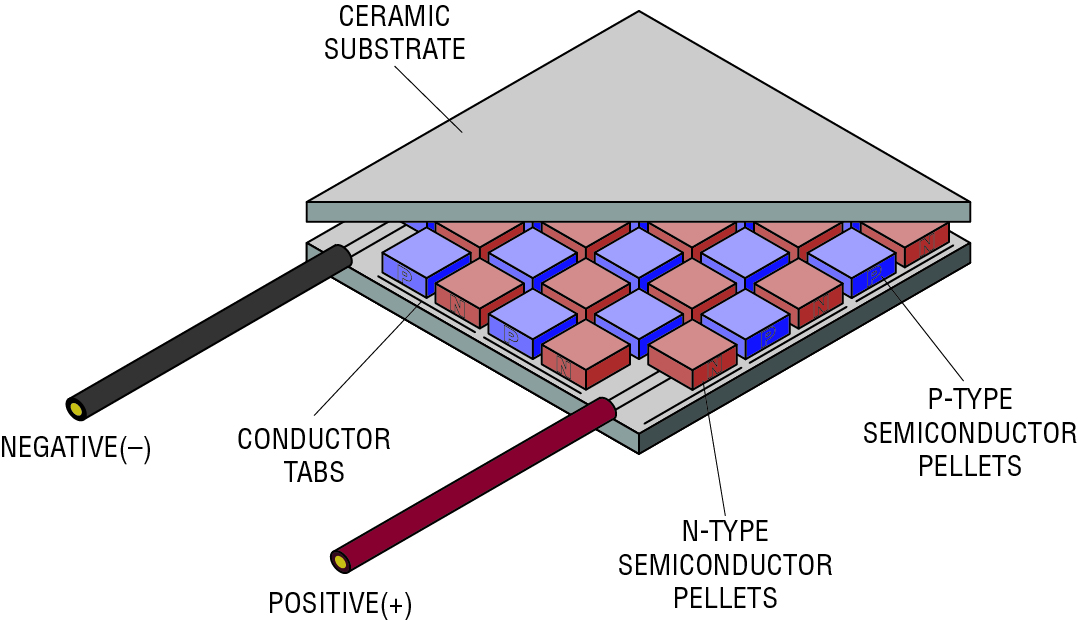

Un generatore termoelettrico consiste di coppie di prismi (pellet) di materiale semiconduttore drogato N e P collegate elettricamente in serie e inserite fra due piastre ceramiche termoconduttive. Il materiale semiconduttore più frequentemente utilizzato è una soluzione solida di bismuto-tellurio (Bi2Te3). La Figura 4 illustra la costruzione meccanica di un generatore termoelettrico.

Alcuni produttori distinguono tra un generatore termoelettrico e un raffreddatore termoelettrico. Quando il dispositivo è commercializzato come generatore termoelettrico, significa che la lega per brasatura utilizzata per il montaggio delle coppie nel modulo presenta un punto di fusione maggiore, consentendo il funzionamento a temperature e differenze di temperatura più elevate, così che la potenza di uscita è superiore rispetto a un raffreddatore termoelettrico standard (che in genere è limitato a un massimo di 125°C). Nella maggior parte delle applicazioni di energy harvesting a bassa potenza non si riscontrano temperature o differenze di temperatura elevate. I generatori termoelettrici vengono realizzati con un’ampia gamma di dimensioni e specifiche elettriche. I moduli più frequenti sono quadrati, con dimensioni che vanno da circa 10mm a 50mm per lato e spessori in genere pari a 2mm–5mm. Numerose variabili controllano il livello di tensione che sarà prodotto da un generatore termoelettrico per una data differenza di temperatura (proporzionale al coefficiente di Seebeck). La tensione di uscita delle coppie sarà compresa nel range 10 mV/°C – 50mV/°C di temperatura differenziale (a seconda del numero di coppie), con una resistenza del generatore compresa fra 0,5Ω e 5Ω. In genere, quante più coppie in serie vi sono in un generatore termoelettrico, tanto maggiore è la sua tensione di uscita per una data differenza di temperatura. Tuttavia, aumentando il numero di coppie aumenta pure la resistenza in serie del generatore stesso, il che comporta una caduta di tensione maggiore quando viene inserito il carico. I produttori possono compensare questo effetto regolando le dimensioni e la costruzione dei singoli pellet per mantenere una bassa resistenza pur continuando ad assicurare una tensione di uscita più elevata.

Adattamento del carico

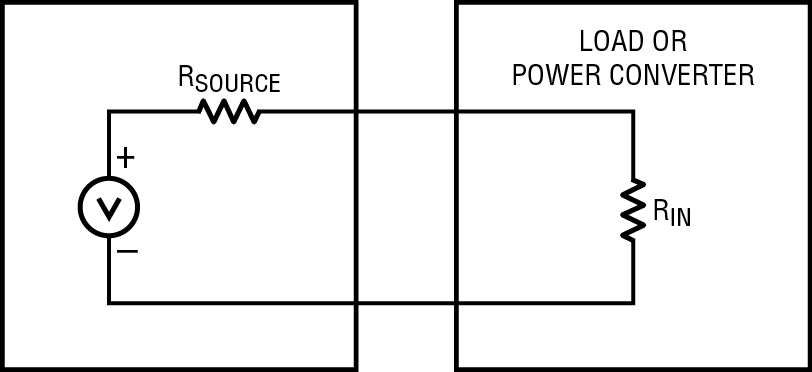

Per fonti di energia aperte, come i generatori termoelettrici, l’elettronica di alimentazione deve estrarre la massima potenza di uscita possibile. Il circuito equivalente illustrato nella Figura 5 mostra che la massima potenza viene estratta quando il carico è adattato alla resistenza del generatore equivalente di Thevenin del generatore termoelettrico.

La Figura 6 mostra la potenza erogata al carico in funzione della resistenza di carico. Per ciascuna curva si può osservare che viene erogata la potenza massima quando la resistenza del carico è adattata a quella del generatore. Ciò nonostante, è importante notare pure che quando la resistenza del generatore è minore di quella del carico, la potenza erogata potrebbe essere diversa da quella massima possibile ma è pur sempre maggiore (1,9mW in questo esempio) rispetto a una resistenza del generatore più elevata quando il generatore pilota un carico adattato (0,8mW in questo esempio). Quindi, la scelta di un generatore termoelettrico con impedenza di uscita inferiore assicura la massima potenza di uscita possibile.

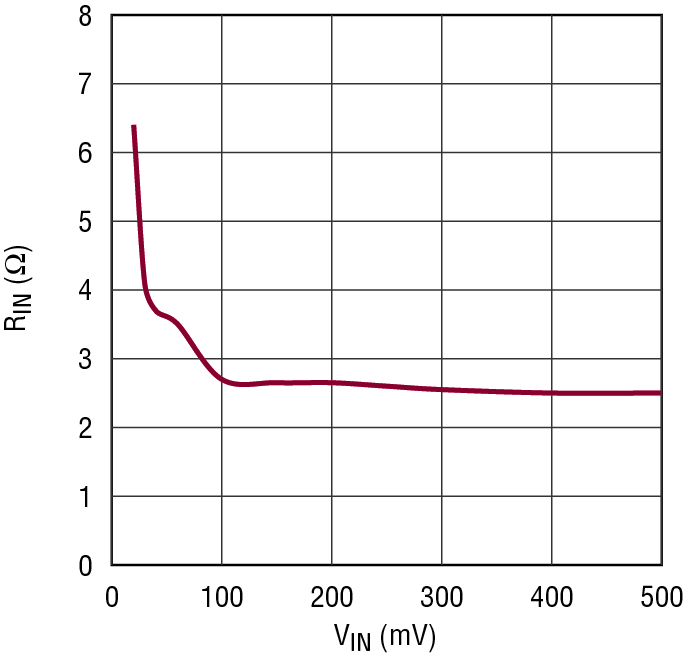

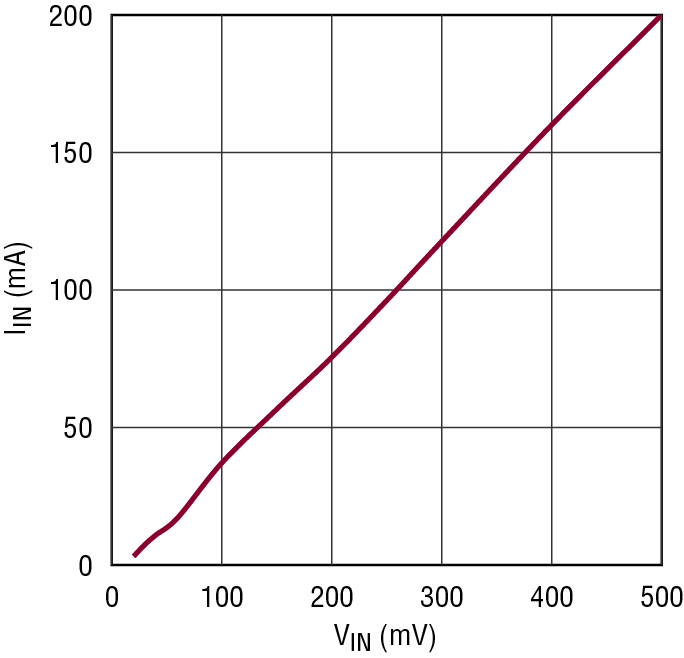

Il circuito integrato LTC3108 presenta una resistenza d’ingresso minima di circa 2,5Ω al generatore (si noti che questa è la resistenza d’ingresso del convertitore e non del circuito integrato stesso). Questo valore ricade al centro del range della maggior parte delle resistenze di un generatore termoelettrico, assicurando un buon adattamento del carico e quindi un trasferimento di potenza quasi ottimale. La configurazione dell’LTC3108 è tale che al diminuire di VIN aumenta la resistenza d’ingresso (illustrata nella Figura 7). Questa funzionalità consente all’LTC3108 di adattarsi ragionevolmente bene a generatori termoelettrici con diverse resistenze.

Poiché la resistenza d’ingresso del convertitore è abbastanza bassa, assorbe corrente dal generatore indipendentemente dal carico. Per esempio, la Figura 8 mostra che con un ingresso di 100mV, il convertitore assorbe circa 37mA dal generatore. Questa corrente d’ingresso non va confusa con i 6µA di corrente di quiescenza richiesti dal circuito integrato stesso (applicati da VAUX) per alimentare i suoi circuiti interni. La bassa corrente di quiescenza è importante soprattutto all’avvio alla minima tensione o quando per il funzionamento si utilizza un condensatore di immagazzinamento.

Scelta di un generatore termoelettrico per la generazione di potenza

La maggior parte dei produttori di moduli termoelettrici non fornisce dati relativi alla tensione o alla potenza di uscita in funzione della temperatura differenziale, ossia proprio l’informazione desiderata dal progettista di un sistema per l’energy harvesting termico. Due parametri che vengono sempre dichiarati sono VMAX e IMAX, ossia la massima tensione e la massima corrente operative per un particolare modulo (quando questo viene pilotato in un’applicazione di riscaldamento o raffreddamento).

Una buona regola pratica quando si seleziona un modulo termoelettrico ai fini della generazione di potenza è quella di scegliere il modulo con il massimo prodotto (VMAX • IMAX) per determinate dimensioni. Si ottengono così la tensione di uscita più elevata e la resistenza minima del generatore termoelettrico. Un aspetto da tenere presente per quanto riguarda questa regola è che le dimensioni del dissipatore devono corrispondere a quelle del generatore termoelettrico: quanto più grande è quest’ultimo tanto più grande deve essere il dissipatore per ottenere prestazioni ottimali.

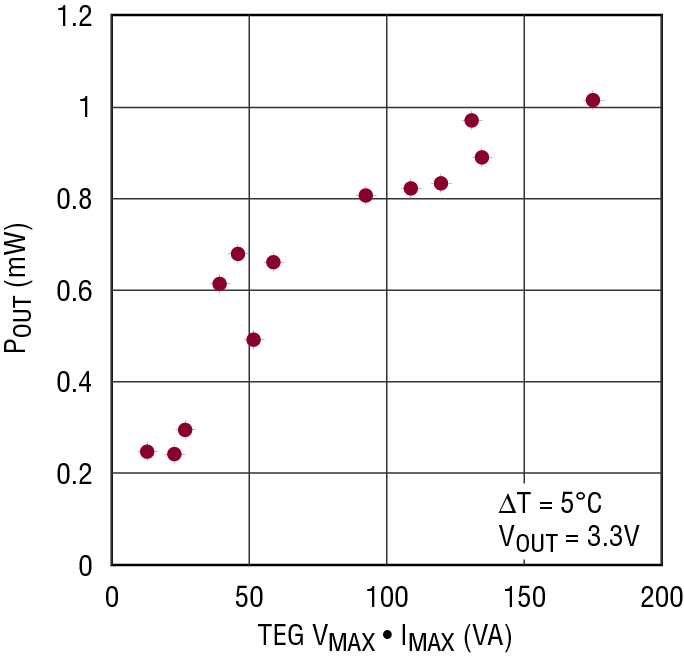

Si noti che la resistenza elettrica, se data, viene specificata come resistenza CA in quanto non può essere misurata in modo convenzionale utilizzando una corrente continua, poiché quest’ultima causerebbe la generazione di una tensione Seebeck, il che comporterebbe letture errate della resistenza. La Figura 9 mostra l’andamento dell’uscita di potenza dell’LTC3108 utilizzando 13 diversi generatori termoelettrici a un ∆T costante di 5°C in funzione del prodotto (VMAX • IMAX) per ciascun modulo. Si può osservare che a prodotti V*I più elevati in genere corrispondono potenze di uscita più elevate dell’LTC3108.

Figura 9: potenza di uscita dell’LTC3108 in funzione del prodotto V*I di diversi generatori termoelettrici

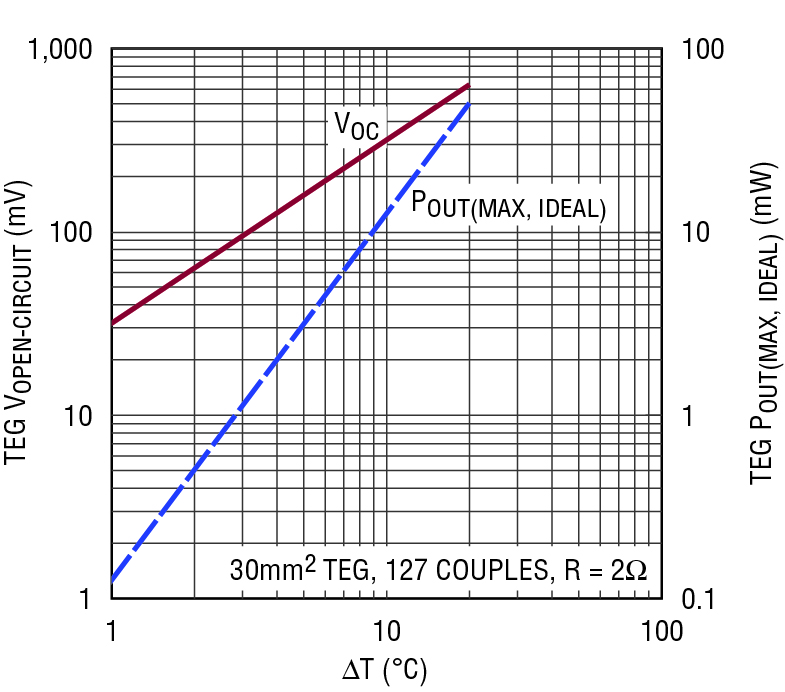

La Figura 10 mostra la tensione di uscita e la massima potenza di uscita ottenibili con un generatore termoelettrico quadrato di 30mm in un range di ∆T da 1°C a 20°C, in cui la potenza di uscita varia da centinaia di microwatt a decine di milliwatt. Si noti che questa curva di potenza presuppone un adattamento del carico ideale, senza perdite di conversione. In definitiva, la potenza di uscita disponibile, dopo l’amplificazione di tensione attuata mediante l’LTC3108, è inferiore a causa delle perdite di conversione della potenza. Il datasheet dell’LTC3108 contiene numerosi grafici della potenza di uscita disponibile per molte condizioni di funzionamento differenti.

Figura 10: tensione a circuito aperto e massima uscita di potenza ottenibili con un tipico generatore termoelettrico

Le dimensioni del generatore termoelettrico necessarie per una data applicazione dipendono sia dal minimo ∆T disponibile e dalla massima potenza media richiesta dal carico, sia dalla resistenza termica del dissipatore utilizzato per mantenere un lato del generatore termoelettrico alla temperatura ambiente. La massima uscita di potenza dell’LTC3108 è compresa nel range da 15µW/K-cm2 a 30µW/K-cm2, a seconda del rapporto di spire del trasformatore e dello specifico generatore termoelettrico scelto.

Considerazioni termiche

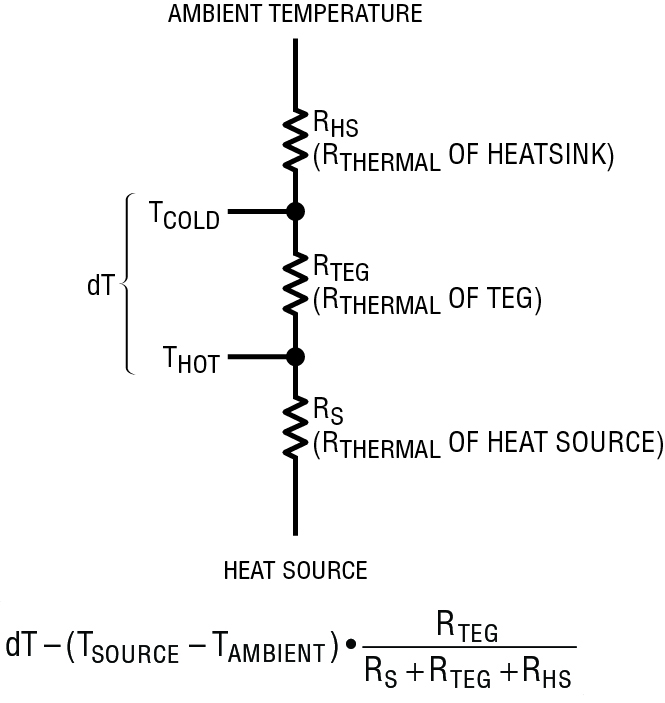

Quando si inserisce un generatore termoelettrico fra due superfici a temperature differenti, il differenziale di temperatura a “circuito aperto” prima che si aggiunga il generatore stesso è maggiore di quello presente ai suoi capi dopo che lo si inserisce. Ciò in quanto il generatore in sé e per sé ha una resistenza termica abbastanza bassa fra le sue piastre (in genere compresa fra 1°C/W e 10°C/W).

Ad esempio, si consideri una situazione in cui un macchinario di grandi dimensioni funziona con una temperatura superficiale di 35°C e una temperatura dell’ambiente circostante di 25°C. Quando si collega un generatore termoelettrico al macchinario, occorre aggiungere un dissipatore al lato “freddo” (a temperatura ambiente) del generatore stesso, che altrimenti si riscalderebbe interamente a quasi 35°C, cancellando qualsiasi differenziale di temperatura. Si tenga presente che è la differenza di temperatura ai capi del generatore a produrre la potenza di uscita elettrica.

In questo esempio, dipende dalla resistenza termica del dissipatore e del generatore termoelettrico quale parte del ∆T totale esiste ai capi di quest’ultimo. Nella Figura 11 è illustrato un semplice modello termico del sistema. Assumendo che la resistenza termica della sorgente di calore (RS) sia trascurabile, la resistenza termica del generatore termoelettrico (RTEG) è pari a 2°C/W mentre quella del dissipatore è uguale a 8°C/W e il ∆T risultante ai capi del generatore stesso è di soli 2°C. La bassa tensione di uscita ottenibile da un generatore termoelettrico con un differenziale di appena alcuni gradi ai suoi capi evidenzia l’importanza del fatto che l’LTC3108 sia in grado di funzionare con tensioni d’ingresso ultrabasse.

Si noti che generatori termoelettrici di grandi dimensioni in genere hanno resistenza termica inferiore rispetto a quelli più compatti a causa della maggiore area superficiale. Pertanto, in applicazioni in cui si utilizza un dissipatore relativamente piccolo su un lato del generatore termoelettrico, un generatore più grande può avere un ∆T inferiore ai suoi capi rispetto a uno più piccolo e quindi potrebbe non fornire necessariamente una potenza di uscita maggiore. In ogni caso, impiegando un dissipatore con la minima resistenza termica possibile si massimizza l’uscita elettrica portando al limite massimo la caduta di temperatura ai capi del generatore termoelettrico.

Le celle Peltier sono disponibili con un’ampia gamma di dimensioni e potenze ottenibili, da un quadrato di meno 10mm a uno di oltre 200mm. In genere la loro altezza è compresa fra 2mm e 5mm. La scheda dati dell’LTC3106 include un elenco di produttori di celle Peltier, tra i quali Marlow, Micropelt e Ferrotec.

Applicazione di un carico a un sensore wireless

La Figura 12 mostra un’applicazione tipica di un sensore wireless alimentato da un generatore termoelettrico. In questo esempio, ai capi del generatore termoelettrico è disponibile un differenziale di temperatura di almeno 2°C, così che si è scelto un rapporto di trasformazione di 1:50 per ottenere la massima potenza di uscita. Un trasformatore con un tale rapporto spire è consigliabile per un range di differenze di temperatura tra 2°C e 10°C. Impiegando il generatore termoelettrico illustrato (un dispositivo quadrato di 40mm con resistenza di 1,25Ω), questo circuito può avviarsi e caricare il condensatore VOUT utilizzando differenze di temperatura bassissime – sino a 2°C. Si noti che fra i terminali d’ingresso del convertitore è presente un condensatore di disaccoppiamento bulk. Realizzando un buon disaccoppiamento della tensione dal generatore termoelettrico si riduce al minimo il ripple d’ingresso, migliorando la potenza di uscita ottenibile e consentendo l’avvio alla minima differenza di temperatura possibile. Nell’esempio della Figura 12, l’uscita LDO di 2,2V alimenta il microprocessore, mentre VOUT è stata programmata a 3,3V, utilizzando i pin VS1 e VS2, per alimentare il trasmettitore RF. La tensione VOUT commutata (VOUT2) è regolata dal microprocessore per alimentare i sensori da 3,3V solo quando necessario. L’uscita PGOOD segnala al microprocessore quando VOUT ha raggiunto il 93% del valore regolato. Per assicurare il funzionamento in assenza di una tensione d’ingresso, mediante il pin VSTORE viene caricato costantemente un condensatore di immagazzinamento da 0,1F che può caricarsi sino alla tensione di clamping di 5,25V del regolatore di shunt VAUX. Se il generatore della tensione d’ingresso si disinserisce, viene automaticamente fornita energia dal condensatore di immagazzinamento per alimentare il circuito integrato e assicurare la regolazione di VLDO e VOUT.

In questo esempio, il condensatore di riserva COUT è stato dimensionato in modo da consentire un impulso di carico totale di 15mA per una durata di 10ms, tollerando una caduta di 0,33V in VOUT durante l’impulso di carico, secondo la formula che segue. Si noti che IPULSE include carichi sia su VLDO e VOUT2 che su VOUT, e che la corrente di carica disponibile non è inclusa, poiché potrebbe essere molto piccola rispetto al carico. In base a questi requisiti, COUT deve essere uguale ad almeno 454µF, così che si è selezionato un condensatore da 470µF. Con il generatore termoelettrico illustrato, funzionante con un ∆T di 5°C, la corrente di carica media disponibile dall’LTC3108 a 3,3V è pari a circa 560µA. Tramite queste informazioni, è possibile calcolare il tempo necessario per caricare inizialmente il condensatore di riserva VOUT e la frequenza alla quale il circuito può trasmettere un impulso. Assumendo che il carico su VLDO e VOUT sia molto piccolo (relativamente a 560µA) durante la fase di carica, il tempo di carica iniziale per VOUT è:

Assumendo che la corrente di carico fra gli impulsi di trasmissione sia molto piccola, un modo semplice per stimare la massima frequenza di trasmissione consiste nel dividere la potenza di uscita media disponibile dall’LTC3108, in questo caso 3,3V • 560µA = 1,85mW, per la potenza necessaria durante un impulso, in questo caso 3,3V • 15mA = 49,5mW. Il massimo duty cycle possibile con questo sistema per l’energy harvesting è uguale a 1,85mW/49,5mW = 0,037 ossia 3,7% per cui la massima frequenza di trasmissione degli impulsi è uguale a 0,01/0,037 = 0,27 secondi equivalente a circa 3,7Hz. E’ da tenere presente che se la corrente di carico media (determinata dalla frequenza di trasmissione) è quella massima consentita dal sistema per l’energy harvesting, non rimarrà alcuna energia accumulata per caricare il condensatore di immagazzinamento (se si desidera tale funzionalità). Pertanto, in questo esempio la frequenza di trasmissione è impostata a 2Hz, lasciando quasi metà dell’energia disponibile per la carica del condensatore di immagazzinamento. In questo caso, il tempo di immagazzinamento fornito dal condensatore VSTORE si calcola mediante la seguente formula:

Questo calcolo include la corrente di quiescenza di 6µA richiesta dall’LTC3108 e presuppone che il carico fra gli impulsi trasmessi sia estremamente piccolo. In questo caso, non appena il condensatore di immagazzinamento raggiunge la massima carica, può alimentare il carico per 637 secondi a una frequenza di trasmissione di 2Hz per un totale di 1274 impulsi trasmessi.

Selezione del rapporto spire ottimale del trasformatore

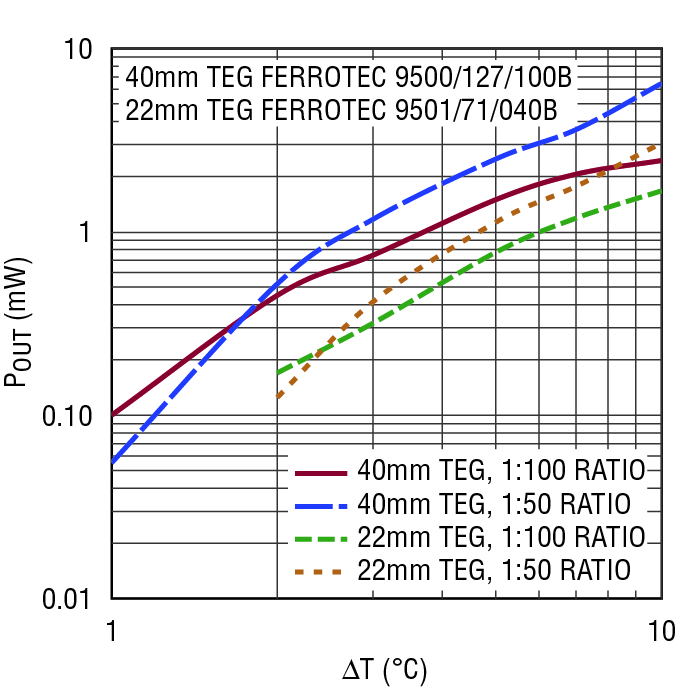

Per applicazioni in cui siano disponibili differenze di temperatura superiori (ossia, tensioni d’ingresso più elevate), è possibile utilizzare un trasformatore con rapporto spire inferiore, come 1:50 o 1:20, per rendere possibile una corrente di uscita maggiore. Se la tensione d’ingresso minima è pari ad almeno 50mV sotto carico, è consigliabile un rapporto di 1:50, mentre se è pari ad almeno 150mV, è consigliabile un rapporto di 1:20. Tutti i trasformatori con i rapporti discussi sono disponibili sul mercato (consultare la scheda dati dell’LTC3108 per ulteriori informazioni). Le curve della Figura 13 mostrano la potenza di uscita ottenibile dall’LTC3108 in un dato range di differenze di temperatura, utilizzando due rapporti di trasformazione in salita diversi e due generatori termoelettrici di dimensioni diverse.

Figura 13: POUT dell’LTC3108 in funzione di ΔT per due dimensioni del generatore termoelettrico e due rapporti di trasformazione con VOUT=5V

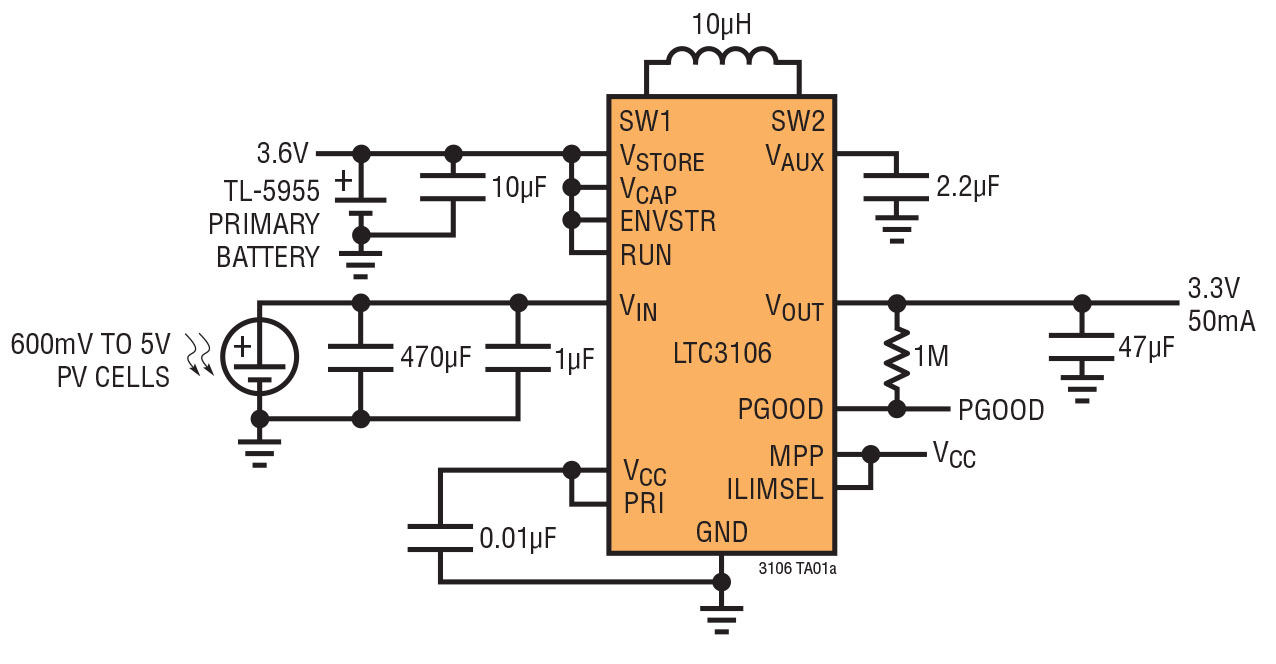

Accumulazione di energia solare

Il circuito integrato LTC3106 (http://www.linear.com/product/LTC3106) è un altro membro di questa famiglia di dispositivi di energy harvesting. Si tratta di un dispositivo buck-boost che funziona a tensione d’ingresso compresa fra 330mV e 5,5V – un range in genere ideale per l’ingresso di pannelli solari compatti, di dimensioni pari circa a quelle di un biglietto da visita. È dotato di un circuito di gestione automatica del percorso della potenza ottimizzato per due ingressi. A vuoto, l’LTC3106 assorbe solo 1,6µA mentre crea una tensione di uscita fino a 5V utilizzando l’uno o l’altro generatore d’ingresso. Se la fonte di energia principale non è disponibile, l’LTC3106 inserisce subito quella di riserva; è compatibile con batterie a celle primarie o ricaricabili e può caricare una batteria di riserva alla velocità di auto-scarica ogni volta che è disponibile un surplus di energia. Un circuito opzionale di controllo del punto di potenza massima fa sì che il trasferimento della potenza sia ottimizzato tra la fonte di alimentazione e il carico. La tensione di uscita e quella di riserva si programmano in modalità digitale e si riduce quindi il numero necessario di componenti esterni. La modalità di lunga durata a potenza nulla, fa sì che la batteria di riserva rimanga carica se viene lasciata collegata all’LTC3106 per un tempo notevole. Nella Figura 14 è illustrato lo schema di un’applicazione tipica.

Conclusione

Sebbene alcune fonti di energia per l’energy harvesting offrano solo bassi livelli di potenza utilizzabile, come è stato mostrato nel progetto esemplificativo con un generatore termoelettrico di 40mm x 40mm, in genere sono adeguate per alimentare la maggior parte dei sensori wireless senza bisogno di ricorrere a batterie. Con la possibilità unica di funzionare a tensioni d’ingresso bassissime – sino a 20mV – l’LTC3108 offre una soluzione semplice ed efficace per la gestione della potenza, che consente l’accumulo di energia termica per l’alimentazione di sensori wireless e altre applicazioni a bassa potenza utilizzando comuni dispositivi termoelettrici. Il circuito integrato LTC3106 è un altro membro di questa famiglia di dispositivi di energy harvesting impiegabile con pannelli solari.

Bibliografia

- CEA-Leti

- Datasheet LTC3108 di Linear Technology, ora parte di Analog Devices

- Datasheet LTC3106 di Linear Technology, ora parte di Analog Devices

- LTC3106 LT Journal di Linear Technology, ora parte di Analog Devices

A cura di Bruce Haug - Sr. Product Marketing Engineer, Power by Linear - Analog Devices Inc.

L’effetto Seebeck, ottenuto utilizzando le celle di Peltier come generatori di corrente, è un ottimo esempio di energy harvesting. Il rendimento delle celle in questa modalità non è elevatissimo, per cui occorre prevedere delle ampie superfici di dissipazione sia sul lato freddo che sul lato caldo della cella e utilizzare delle guarnizioni per limitare la dispersione attorno alla cella. Se si riesce inoltre a raffreddare ulteriormente il lato freddo (tramite acqua ad esempio) si ottiene un differenziale termico maggiore e quindi maggiore rendimento della cella.