L'obiettivo della smart factory digitale è ambizioso: costruire un tipo completamente nuovo di rete industriale che sia al tempo stesso resiliente e reattivo. A guidare la trasformazione verso una catena di approvvigionamento intelligente sono le nuove tecnologie come l'analisi dei big data, il cloud e l'Internet of Things.

Internet costituisce la spina dorsale di una rete informativa globale con una sempre maggiore capacità di prestazioni. L'obiettivo è quello di rendere disponibile informazioni in tempo reale e praticamente ovunque nel mondo. Computer, macchine e sempre più "cose" richiedono questi dati per elaborarli, calcolare i risultati a valle e generare di conseguenza nuove informazioni.

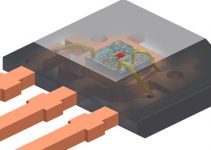

Parliamo di "sistemi cyber-fisici" quando tali cose sono dotate di piccoli chip elettronici e sensori per interagire con l'ambiente ed elaborare i dati contemporaneamente. Ad esempio, un frigorifero sempre al corrente del suo contenuto attuale, un pneumatico che conosce il suo chilometraggio durante l'intero ciclo di vita o un pacchetto generico che contiene tutte le informazioni sulla sua origine e destinazione. Quanto più siamo in grado di acquisire e elaborare tali informazioni, tanto più i sistemi sono dotati di una certa "intelligenza", e quanto più questi sistemi interagiscono tra loro attraverso interconnessioni, tanto maggiore è il grado di digitalizzazione di tale rete, ad esempio una fabbrica , un settore industriale o addirittura un'intera regione.

La quarta fase di questa rivoluzione industriale evidenzia la "produzione integrata": il mondo reale e quello virtuale stanno convergendo e l'IT sta diventando un elemento inseparabile dei sistemi industriali tradizionali. Quando si uniscono in una singola rete come Internet, emergono processi automatizzati e autonomi. La maggior parte dei progetti di digitalizzazione relativi all'Industria 4.0 è estremamente complesso e comprende più dipartimenti o addirittura aziende. È necessario raggiungere un'armonia perfetta tra i sistemi e i processi IT al fine di ottenere un modello continuo e ridurre lo sforzo manuale. Tuttavia, molte aziende non sono in grado di realizzare tali progetti da soli a causa della mancanza di esperienza o risorse.

Prima che avvenga la "sensorizzazione" e l'ottimizzazione, le operazioni esistenti devono essere digitalizzate per fornire visibilità su tutto ciò che accade in tempo reale. Ciò consente errori e rilevamento di problemi in tempo reale. La digitalizzazione dei flussi di lavoro consente di monitorare e intervenire immediatamente su manodopera e prodotti. I ritardi costano tempo e denaro e la digitalizzazione aiuta a eliminarli fornendo avvisi e notifiche in tempo reale quando le operazioni vanno in contrasto con la pianificazione