Il PCB LED nasce e si sviluppa con l'affermarsi dei circuiti stampati. Quando i LED vengono saldati su un PCB, si possono creare prodotti elettronici all'avanguardia da utilizzare per le soluzioni di lighting.

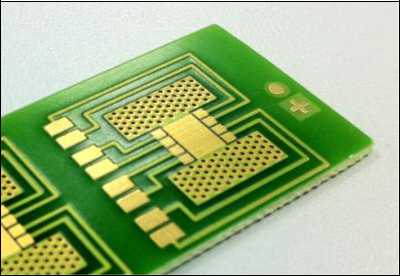

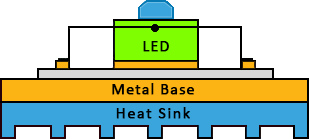

LED è l'acronimo di Light Emitting Diode, ovvero, diodo a emissione di luce, un dispositivo optoelettronico diffuso in numerose applicazioni di illuminazione grazie al ridotto impatto ambientale, basso consumo energetico, elevata efficienza e durata. Come altri dispositivi a semiconduttore, il PCB (Printed Circuit Board) è il metodo migliore per collegare elettricamente i componenti LED. Un PCB con componenti LED saldati viene solitamente chiamato LED PCB, in questo caso il LED è saldato al circuito e presenta un chip che crea la luce quando è collegato elettricamente. Per fissare il chip vengono utilizzati un dissipatore di calore termico e una base in ceramica. Si tratta di componenti elettronici estremamente sottili, leggeri e con dimensioni compatte, che hanno trovato ampia diffusione in svariati campi applicativi, come l'automotive, le telecomunicazioni, il settore dell'elettronica di consumo e quello medico-sanitario.

E' noto a tutti che il LED genera più calore rispetto ad altri componenti elettronici, per tale motivo, tra le specifiche tecniche più importanti, viene richiesto al PCB di avere una migliore capacità di dissipazione del calore. Le performance di un LED PCB sono, quindi, strettamente correlate alla capacità di dissipazione termica. È difficile, infatti, che una scheda PCB LED si raffreddi secondo i metodi tradizionali, dal momento che tende a creare un elevato volume di calore. Inoltre, poiché le dimensioni del LED sono estremamente piccole, non è possibile collegare un dissipatore di calore ovunque, considerando anche che un dissipatore blocca la luce emessa.

Figura 1. Rappresentazione schematica semplificata della struttura di un PCB LED con dissipatore di calore

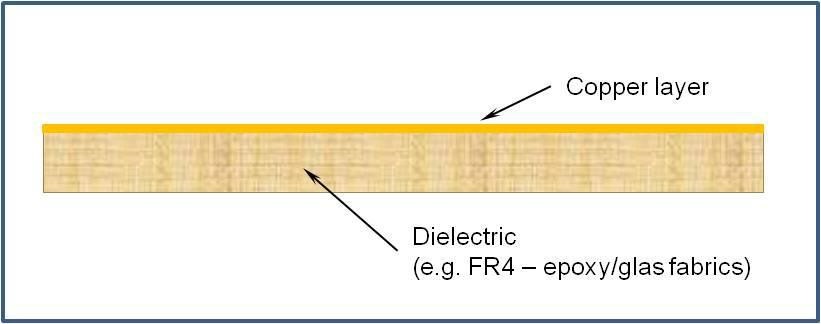

Per questi requisiti speciali di dissipazione di grandi quantità di calore, vengono spesso utilizzati PCB con nucleo in metallo, in particolare con anima in alluminio. Pertanto, i PCB con anima in metallo vengono spesso scelti per l'applicazione a LED in termini di maggiore capacità di dissipazione termica, in particolare l'alluminio, che è spesso usato per la fabbricazione di circuiti stampati per luci a LED. Il PCB in alluminio include in genere un sottile strato di materiale dielettrico termicamente conduttivo in grado di trasferire e dissipare il calore con un'efficienza di gran lunga maggiore rispetto ad un tradizionale PCB.

L'utilizzo in campo elettronico dei PCB LED apporta i seguenti vantaggi:

- riduzione del peso;

- consumo energetico ridotto;

- stabilità dimensionale;

- disponibilità in diverse dimensioni, colori e intensità;

- dilatazione termica;

- dissipazione di calore;

- resistenza a polvere e umidità;

- lunga durata;

- elevata potenza;

- efficienza energetica;

- costi ridotti;

- flessibilità di progettazione.

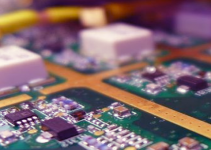

In Figura 2 è mostrato un LED PCB per applicazioni in ambito automobilistico (ad esempio, su fari e indicatori auto).

I PCB LED aumentano l'emissione luminosa dell'apparecchio con l'integrazione di più componenti LED e soddisfano le diverse esigenze di illuminazione con schede che hanno forme, dimensioni e materiali diversi, semplificando l'ottimizzazione della funzione colore ed integrando i componenti LED con temperature di colore o colori diversi nello stesso PCB.

IL THERMAL MANAGEMENT NEI PCB LED

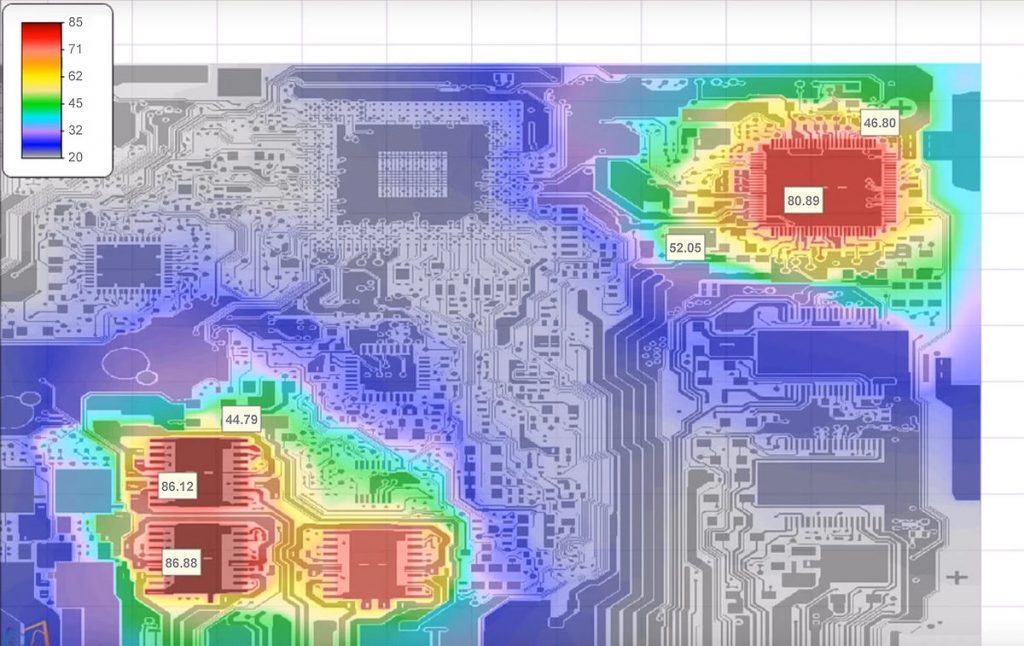

La gestione termica è finalizzata alla trasmissione del calore dai componenti ad aree meno critiche come dissipatori di calore, nucleo metallico o strato di rame; per una buona resa del componente, la gestione termica deve essere, quindi, coerente con il tipo di applicazione scelta. Il thermal management si basa sulla termodinamica e sul trasferimento del calore, permettendo così la corretta regolazione della temperatura del componente. Analizziamo ora quali sono le tecnologie PCB disponibili sul mercato per l'uso in applicazioni LED, ma per prima cosa facciamo delle considerazioni prettamente progettuali e legate al design termico, che qualunque progettista di PCB deve tenere sempre a mente. Sono anche disponibili diverse soluzioni di software per l'analisi termica di un PCB, ad esempio FloTHERM XT o PICLS.

I progettisti di circuiti stampati per applicazioni lighting devono sforzarsi di ottimizzare il comportamento termico del componente progettato, in quanto il processo di progettazione esula dal solo design del PCB, e tiene conto di una serie di fattori legati alla dissipazione del calore mediante appositi dissipatori e alle interfacce termiche. Quando si progetta la gestione termica di un PCB, al fine di rendere fattibile un progetto dal punto di vista termico, l'obiettivo principale non è il poter prevedere le temperature dei componenti, ma la certezza della riduzione del rischio legato a un eventuale surriscaldamento del sistema. La temperatura di giunzione ha diretta influenza sul livello di qualità del PCB LED, soprattutto in termini di efficienza e durata del circuito stampato. Le grandezze che entrano in gioco nella progettazione di un PCB LED sono: la conducibilità termica (k), il coefficiente di trasmissione del calore (h) e la resistenza termica (Rth). In sostanza, il progettista, sin dal concept design inziale del PCB, deve avere bene in mente alcuni punti cardine: in primis la quantità di calore che sarà necessario rimuovere (power loss), ingombri e dati sulle prestazioni dei componenti, fonti di calore, spazio disponibile, temperature operative o di esercizio e T ambiente, modalità di trasmissione termica ai dissipatori di calore, tecniche di raffreddamento del sistema, livello di affidabilità richiesta.

Un modello di calcolo avanzato prevede come dati di input: il numero di LED, le dimensioni della sorgente LED e l'area PCB, i dati termici del LED presi da schede tecniche, la conduttività termica dielettrica e in serie del PCB, l'area e lo spessore, i dati termici del TIM (Thermal Interface Material) tra PCB e dissipatore di calore, il fattore di ingrandimento dell'area per dissipatore di calore, il coefficiente di trasmissione del calore nell'ambiente, i LED massimi consentiti e la potenza dissipata.

Il punto di partenza nella progettazione è, quindi, una determinata area PCB con un determinato numero di LED. Il primo calcolo da effettuare è l'area per LED, tuttavia, questo è valido solo se la dissipazione di tutti i LED è approssimativamente la stessa. Possiamo considerare due casi: un trasferimento di calore monodimensionale, senza nessuna diffusione del calore, l'area del LED è uguale all'area del PCB; oppure il calore non si diffonde nello strato dielettrico direttamente sotto il LED ma nella parte metallica, l'area LED viene utilizzata per calcolare la resistenza termica dello strato dielettrico, e l'area PCB viene utilizzata per calcolare la resistenza termica dello strato metallico.

La diffusione del calore è un problema non irrilevante per un PCB designer. Tuttavia, le equazioni differenziali che descrivono la fisica della diffusione del calore non hanno una soluzione matematica esplicita, per cui è necessario impostare delle approssimazioni intelligenti o fare uso di codici adeguati. Viene fatta una distinzione tra diffusione del calore a "fonte singola" (single source) e "fonti multiple" (multiple sources). La diffusione del calore a "fonte singola" è essenzialmente un ampliamento dell'area, maggiore è l'area, più calore può essere rimosso alla stessa differenza di temperatura ΔT. E' importante sottolineare che anche per questa semplice configurazione non è nota alcuna soluzione esplicita per la descrizione della diffusione del calore. Bisogna considerare che la riduzione dello spessore della piastra non comporta automaticamente una diminuzione della temperatura, a causa del fatto che uno spessore inferiore implica anche una diminuzione della capacità di diffusione. Quindi, per una certa combinazione di spessore e conduttività termica, date le condizioni al contorno e le dimensioni, si può trovare un minimo nella resistenza termica totale. La diffusione del calore a "fonti multiple" aggiunge un altro livello di complessità dal momento che l'accoppiamento tra le fonti non dipende solo dalle dimensioni e dalle proprietà fisiche, ma anche dalle condizioni al contorno e dalla dissipazione delle fonti stesse.

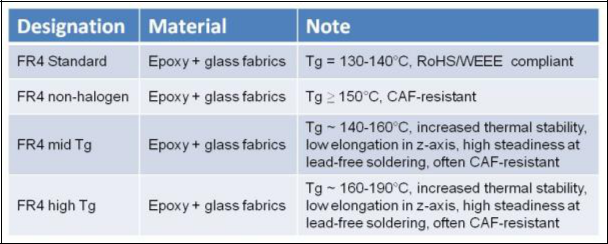

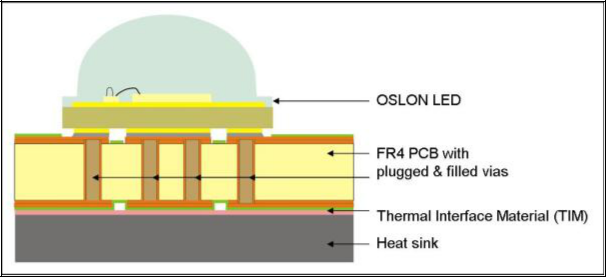

I LED sono altamente efficienti, di gran lunga più efficienti di molte altre sorgenti luminose tradizionali, tuttavia, anche con i LED, la maggior parte dell'energia elettrica viene convertita in calore anziché in luce. Tale perdita termica deve essere necessariamente minimizzata e dissipata per poter garantire un funzionamento affidabile e stabile dei LED, al fine di sfruttarne al meglio le prestazioni e l'efficienza. Nel settore dell'elettronica si va sempre più verso la miniaturizzazione dei componenti, questo implica che la potenza termica per unità di superficie aumenta, quindi un calore maggiore viene emesso su una superficie sempre più piccola per la dissipazione. In applicazioni high power è, quindi, estremamente importante una gestione termica efficiente, in funzione dei requisiti della specifica applicazione e delle condizioni ambientali. Una corretta progettazione termica consente la dissipazione del calore e permette di controllare l'accumulo termico locale. Il circuito stampato PCB FR4 è un PCB composito di fibra di vetro e resina epossidica, disponibile in varie configurazioni (singolo/multistrato) e diversi spessori (0.3-3.5 mm).

I substrati standard senza miglioramenti come FR4 non sono in genere adatti all'uso con LED ad alta potenza a causa della bassa conduttività termica. La distribuzione del calore può avvenire nello strato di rame di spessore tipico pari a 35 µm sulla superficie del PCB. Gli strati di rame più spessi, ad esempio 70 µm o 105 µm, migliorano considerevolmente le proprietà di dissipazione termica e consentono quindi la distribuzione del calore su superfici di maggiori dimensioni.

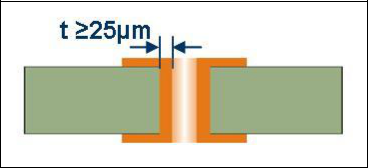

Un'altra soluzione è il PCB FR4 con fori passanti placcati (thermal vias) per garantire un percorso termico attraverso il substrato FR4 e migliorare la conduzione del calore. Lo spessore t del PCB (thickness) è generalmente compreso tra 0.3 mm e 1.0 mm.

I thermal via arrays assumono in questo caso la funzione di trasporto del calore, migliorando in modo significativo la resistenza termica verticale del materiale FR4 in modo mirato e localizzato. La capacità di conduzione termica dei vias stessi è determinata dallo spessore del rame nei fori passanti, dal diametro e dal passo. Nel settore dei PCB LED si sono affermati spessori standard di rame di 20-25 µm, ma vengono utilizzati anche spessori di rivestimento delle pareti maggiori. Come regola generale, più spesso è lo strato di rame, migliori saranno le prestazioni, ma bisogna considerare che anche i costi aumentano considerevolmente con l'aumentare dello spessore.

Possono essere utilizzate anche paste d'argento termicamente conduttive per il riempimento, al fine di migliorare la conducibilità termica dei vias, tuttavia, questa procedura ha solo un effetto termico minore ma aumenta i costi. Per motivi economici è quindi meglio ingrandire leggermente lo spessore del rame nel foro.

Figura 9. Rappresentazione schematica di un LED OSLON su un PCB FR4 con vias collegati e riempiti (Fonte: Osram)

Il livello di resistenza termica risultante è influenzato dal numero e dalla posizione dei thermal vias, più i vias sono vicini alla fonte di calore, più efficiente e rapida è la dissipazione del calore e minore è la resistenza termica.

In molti casi può essere impiegata la tecnologia del PCB con spessore dello strato di rame tra 105 µm e 400 µm, fino a 500 µm in applicazioni speciali. Il materiale di base utilizzato è FR4 o un substrato metallico (Al, Cu) con un dielettrico. I principali settori di applicazione sono l'alta potenza (alta corrente) e il raffreddamento di componenti con grandi perdite di potenza termica. Al fine di ottimizzare il thermal management, i PCB con nucleo costituito da un substrato portante ceramico, a film spesso o sottile, sono generalmente molto efficaci, infatti, gli stessi substrati ceramici risultano elettricamente isolanti ma termicamente conduttivi, per cui il calore può essere dissipato direttamente senza altre barriere termiche; un'altra caratteristica è la bassa espansione termica, in combinazione con LED ad alta potenza a base ceramica, questi sono quindi principalmente adatti per applicazioni con elevati carichi ciclici termici. Tuttavia, tale soluzione rappresenta una variante "di lusso" a causa dei costi molto elevati.

CONCLUSIONI E CONSIDERAZIONI

I progressi raggiunti negli ultimi anni nel settore dell'elettronica di potenza sono conseguenza diretta di una costante ricerca e studio di soluzioni che il mercato richiede essere sempre più performanti, affidabili, efficienti e a basso costo. Il processo di progettazione è spesso un flusso iterativo e richiede attente valutazioni. La qualità del componente finale è il risultato di una corretta progettazione, dalla fabbricazione alla precisione in fase di assemblaggio. In regimi di alta potenza o alta corrente, la progettazione di un PCB è tutt'altro che banale, dal momento che coinvolge una serie di fattori e parametri; ad esempio, come spiegato sopra, una buona conduttività termica del materiale aiuterà una dissipazione del calore ed una efficace distribuzione termica, inoltre, bisogna porre particolare attenzione anche ai coefficienti di dilatazione termica del LED e del PCB, che possono creare stati di sollecitazione sul giunto saldato, altrettanto fondamentali sono la stabilità meccanica ed il materiale. L'ottimizzazione del layout termico per un progettista di PCB è elemento determinante per la riuscita del sistema, sulla base dei requisiti e delle caratteristiche dell'applicazione. L'affidabilità del giunto saldato, inoltre, è legata all'alloggiamento dei componenti, al processo di saldatura, al montaggio e alla precisione di saldatura. In conclusione, tutti i PCB presenti sul mercato, molti dei quali sono adatti per applicazioni a LED, hanno i loro vantaggi, e la scelta di una certa tipologia dipende dalla rispettiva applicazione in termini di requisiti e condizioni specifiche del progetto finale.

PCBWay è azienda leader nel mercato globale per la fabbricazione e l'assemblaggio di PCB con oltre un decennio di esperienza e offre supporto ai propri clienti nel processo di sviluppo e progettazione per trovare la migliore soluzione. Per maggiori informazioni sulla progettazione dei PCB visita il sito di PCBWay.