Il processo di assemblaggio di circuiti stampati coinvolge diverse macchine: una stampante per stencil, la macchina di posizionamento e il forno di rifusione, la macchina di saldatura e assemblaggio dei componenti elettronici sui circuiti stampati (PCB). Nel flusso di produzione vengono implementati alcuni meccanismi di prevenzione dei guasti per garantire la qualità dell’assemblaggio, inclusi l’ispezione della pasta saldante, l'ispezione ottica automatizzata e i test in-circuit. Tuttavia, tali metodi per individuare i guasti sono di natura reattiva, il che può creare rifiuti e richiedere uno sforzo aggiuntivo da dedicare alla riproduzione e ispezione dei PCB. Peggio ancora, le prestazioni del processo di assemblaggio non possono essere garantite al massimo livello. Pertanto, è necessario migliorare le prestazioni del processo. In questo articolo, al fine di affrontare le sfide sopra citate nel processo di assemblaggio, viene descritto l’approccio ad un sistema di ottimizzazione del processo intelligente e proattivo per indagare e gestire le prestazioni. I parametri di processo critici vengono dapprima identificati e selezionati, quindi vengono utilizzati per ottimizzare le prestazioni dell'assemblaggio.

Introduzione

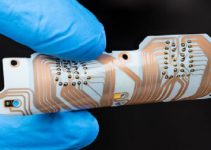

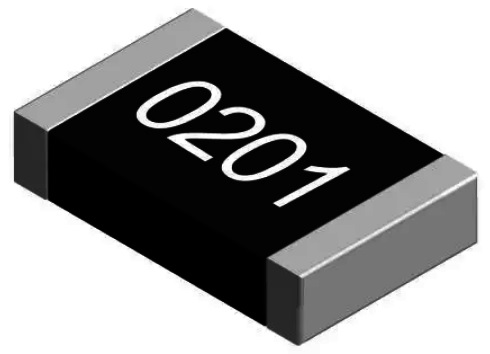

Negli ultimi anni, a causa della rapida crescita dei prodotti elettronici, i requisiti di qualità e produttività della produzione elettronica sono diventati severi e complicati. Da un lato, le richieste del team di ingegneria del prodotto che prevedono che i circuiti stampati devono essere progettati utilizzando componenti elettronici piccoli e precisi. D'altra parte, i consumatori finali hanno requisiti di qualità e stabilità del prodotto più elevati durante l'intero ciclo di vita del prodotto stesso. Per la produzione in serie di prodotti elettronici, l'assemblaggio di circuiti stampati è fondamentale per la produzione dei PCB progettati mediante la tecnologia a montaggio superficiale (SMT). L'effettiva adozione della tecnologia SMT è essenziale per le prestazioni di rendimento e la qualità del prodotto di PCB finiti, in particolare in relazione alla manipolazione del package di componenti di piccole dimensioni, come ad esempio il package 0201 mostrato in Figura 1 le cui dimensioni sono 0.006 × 0.003 × 0.001 cm.

Figura 1: Esempio di un componente elettronico in SMT con package 0201

Nel flusso di produzione generico di assemblaggio, la stampante per stencil, la macchina per il posizionamento e il forno di rifusione sono attrezzature essenziali per la produzione dei PCB. Per la prevenzione dei guasti nelle linee di produzione ci sono diversi processi come l'ispezione della pasta saldante, l'ispezione ottica automatizzata e i test in-circuit (ICT). Tuttavia, nell'attuale prevenzione dei guasti, i processi sono reattivi ai difetti che possono creare alcuni scarti di produzione e sforzi aggiuntivi dovuti alla necessità di rilavorazione. Pertanto, recenti studi di ricerca stanno tentando di trasformare tali processi in proattivi e automatici per allinearsi agli obiettivi della produzione intelligente. Durante il tipico processo di assemblaggio, ci sono due grandi sfide che offrono spazio di miglioramento. Innanzitutto, nelle fasi di impostazione dei parametri di assemblaggio, le macchine vengono impostate dagli esperti del settore, in modo tale che l'intero processo dipenda fortemente dalle loro conoscenze ed esperienze specialistiche, e sull'identificazione dei fattori critici, conoscenze che non possono essere trasferite ad altri in modo efficace. Questo complica il processo di assemblaggio e rende difficile migliorare le prestazioni del processo. In secondo luogo, il processo di ispezione esistente viene utilizzato per analizzare la perdita di rendimento nell'intero processo di assemblaggio, senza considerare l'effetto sulle impostazioni dei parametri delle macchine. Pertanto, l'ottimizzazione delle prestazioni del processo è difficile da ottenere e le prestazioni del rendimento si affidano principalmente agli esperti del settore.

Per affrontare le suddette sfide nell'esistente processo di assemblaggio, una produzione intelligente è un metodo basato sulla tecnologia per automatizzare le operazioni di produzione e per migliorare le prestazioni della produzione mediante l'analisi dei dati. Esistono alcuni pilastri della produzione intelligente: ingegneria predittiva, sostenibilità, condivisione delle risorse e rete, tecnologia di produzione, processi e materiali. Gli approcci basati sui dati per migliorare il processo di produzione sono considerati l’evoluzione nel settore manifatturiero, mentre passate e nuove esperienze nella produzione possono essere preservate ed utilizzate. In questo articolo, sono descritte le caratteristiche fondamentali per un processo di assemblaggio intelligente che integra metodi di analisi dei big data e di progettazione. Analizzando i record storici del processo di assemblaggio del circuito stampato, vengono applicati dei metodi di analisi dei big data per classificare i tipi di difetti gravi, definiti appunto “Non Buoni” (o NG), tali da poter identificare i fattori critici nelle impostazioni dei parametri delle macchine. Successivamente all’analisi dei dati, vengono identificate e applicate le migliori impostazioni dei parametri delle macchine per ottimizzare molteplici obiettivi relativi alle prestazioni del processo, vale a dire ridurre al minimo il numero di risultati NG e al massimo il numero di "Conferme". In quanto tale, l'intero processo di assemblaggio del circuito stampato può diventare “intelligente” e proattivo senza intervento umano, quindi può essere formulata una strategia di gestione del processo di produzione. Alla fine, l’assemblaggio del circuito stampato può diventare più automatico e intelligente e meno dipendente dall’essere umano in questa era della produzione intelligente.

Il concetto di produzione intelligente

Per superare le sfide esistenti nel settore manifatturiero, la produzione intelligente è considerata la quarta rivoluzione del settore, migliorando la competitività e produttività attraverso la progettazione e lo sviluppo delle tecnologie all'avanguardia dell'informazione e della comunicazione (ICT). In questo nuovo paradigma della produzione intelligente, l'adozione di tecnologie emergenti migliora le funzionalità decisionali ingegneristiche disponibili nell'industria manifatturiera. Insieme alla produzione intelligente, è stato proposto il concetto di Industria 4.0 per strutturare lo sviluppo della produzione intelligente considerando le tecnologie e le tecniche emergenti, come il sistema cyberfisico e l'Internet of Things (IoT). Le aree di miglioramento nell'Industria 4.0 comprendono: la standardizzazione e l’architettura di riferimento; la gestione di sistemi complessi; un'infrastruttura a banda larga; sicurezza e protezione; organizzazione e progettazione del lavoro; formazione; regolamento; gestione delle risorse. E’ stato anche presentato un concetto generale di produzione intelligente in cui il cyberfisico e le attrezzature di produzione sono interconnesse e collegate da interfacce. L’attrezzatura di produzione può essere dotata di intelligenza per supportare le attività decisionali nei processi di produzione. Inoltre, una delle congetture ha mostrato che la digitalizzazione della produzione sarebbe stata raggiunta in futuro, così come la dipendenza dalla gestione e l'analisi dei dati è stata rapidamente aumentata. L'utilizzo dei dati raccolti nel processo di produzione per controllare e migliorare efficacemente il processo può essere una delle essenze della produzione intelligente. Per raggiungere gli obiettivi di cui sopra, l'applicazione e l'integrazione dell’IoT, il cyberfisico, Intelligenza Artificiale e analisi dei big data, dovrebbero essere considerate per formulare un'architettura olistica per l'implementazione del sistema intelligente.

Analisi dei Big Data

L'analisi dei big data utilizzata per la gestione dei processi di assemblaggio del circuito stampato, è una tecnica promettente per guidare le strategie e gli insights aziendali, poiché la complessità dei set di dati è stata rapidamente ampliata. In generale, ci sono alcuni fattori utilizzati per definire i big data: volume, velocità, veridicità, varietà, valore, variabilità e visualizzazione, quindi il processo di analisi dei dati riguardo alle dimensioni di cui sopra è diventato complesso, richiedendo la strutturazione dei metodi e dei modelli utilizzati. Le applicazioni dell'analisi dei big data sono state ampiamente utilizzate in numerosi settori, come la gestione della catena di approvvigionamento, l'assistenza sanitaria e il marketing digitale. La conoscenza tecnica, conoscenza aziendale, conoscenza relazionale e analisi aziendale, possono soddisfare varie esigenze in ambito industriale, ad esempio nella previsione, raggruppamento in cluster, ottimizzazione, misurazione delle prestazioni e modellazione predittiva.

Assemblaggio intelligente dei circuiti stampati

Per realizzare un’architettura di un sistema di ottimizzazione per l’assemblaggio intelligente dei circuiti stampati, ci sono tre principali blocchi funzionali per raggiungere gli obiettivi di identificare i fattori chiave e ottimizzare le impostazioni dei parametri delle macchine: (1) raccolta dati essenziali dal processo di assemblaggio e dalla percezione degli esperti per facilitare il processo di analisi dei dati; (2) analisi dei guasti per determinare i parametri di processo critici attraverso l'analisi dei risultati “Non Buoni” (NG); (3) ottimizzazione delle impostazioni della macchina per migliorare i parametri di processo ottenuti con l’analisi dei dati. Impostando i parametri di processo ottimizzati, le prestazioni del processo in termini di perdita di resa possono essere migliorate, con conseguente migliore qualità del processo di assemblaggio.

La raccolta dei dati

Il primo blocco funzionale per facilitare l'intero sistema di assemblaggio intelligente è la raccolta dei dati dai siti di produzione. Nella fase di raccolta dei dati, ci sono due tipi di dati da raccogliere dalle macchine di ispezione e dagli esperti della linea di assemblaggio. Innanzitutto, dalle macchine di ispezione è possibile ottenere il set di dati relativo alle prestazioni di produzione per stabilire il profilo di assemblaggio. Le principali forme di dati da analizzare nel processo di assemblaggio sono: l’identificazione, impostazioni dei parametri della macchina, numero totale di assemblaggi, risultati dell'ispezione e record degli NG. I risultati dell'ispezione possono essere suddivisi in quattro tipi principali, vale a dire "Buono", "Avviso", "Conferma" e "Non Buono ". I risultati "Buono" e "Avviso" indicano che i prodotti semilavorati sono: (a) entro le specifiche e la tolleranza; e (b) entro le specifiche ma fuori tolleranza, rispettivamente, in cui entrambi sono accettabili e i prodotti superano il processo di fabbricazione. Il risultato "Conferma" indica che la situazione del PCB non può essere determinata dalle macchine di ispezione stesse e i risultati dell'ispezione devono essere approvati dagli esperti della linea di produzione. Il risultato "Non buono", o NG, si riferisce ai PCB che non rientrano nelle specifiche, tali PCB vengono quindi classificati come non conformi al processo di fabbricazione.

Quindi, dai risultati dell'ispezione è possibile ottenere un set di dati relativo alle prestazioni del processo di produzione. I dati raccolti dalle macchine di ispezione vengono trasmessi ad un database cloud centralizzato per la successiva analisi dei dati, in cui le macchine di ispezione sono collegate ai dispositivi edge e ai computer nel processo di assemblaggio. Pertanto, i dati provenienti da varie linee di produzione possono essere raccolti per eseguire l'analisi e l'indagine. Per quanto riguarda invece il numero di risultati “Non Buono”, il coinvolgimento degli esperti del settore è necessario per indagare la relazione tra tipi di NG e parametri della macchina. In altre parole, la matrice delle relazioni può essere formulata in modo tale che i problemi di NG possano essere alleviati considerando i parametri specifici della macchina. Tutti i dati di cui sopra vengono quindi archiviati nel database cloud centralizzato per la query e l’analisi dei dati. Poiché è difficile ed inefficiente ridurre tutti i tipi di NG nel processo di assemblaggio, l'analisi dei big data viene applicata per identificare i gravi tipi di NG generati durante il processo.

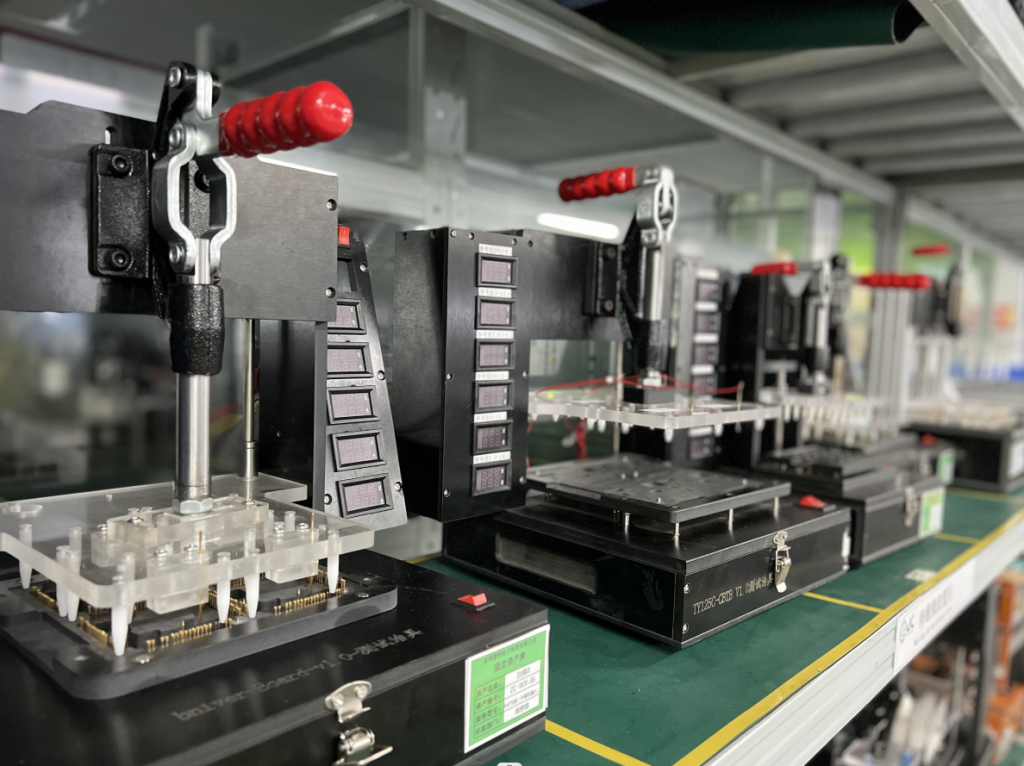

Aspetti industriali della produzione di PCB

Sebbene la maggior parte delle aziende di produzione di PCB siano consolidate e ben sviluppate, i requisiti più severi richiesti dai clienti e la rapida crescita dell'industria elettronica impegna queste aziende ad enormi sforzi per migliorare il processo e la qualità del prodotto, ma una gestione efficace per ridurre al minimo la perdita di resa rappresenta ancora un problema critico. Per quanto a conoscenza delle aziende, la maggior parte dei difetti viene generata durante la prima fase del processo di assemblaggio, ovvero nella fase di stampa della pasta saldante. Nel caso di PCBWay, una importante nota azienda internazionale professionista nella produzione e assemblaggio di PCB, sono state implementate numerose moderne macchine per risolvere i problemi e le necessità dei clienti nel processo di fabbricazione e assemblaggio di PCB elaborando i dati acquisiti ed analizzati nelle varie fasi del processo e rilevando i difetti automaticamente. Dell’azienda PCBWay, la Figura 2 mostra una zona della linea di assemblaggio di PCB e in Figura 3 alcune macchine di assemblaggio.

Figura 2

Figura 3

Nel processo di assemblaggio, PCBWay fa molto affidamento anche sugli ingegneri e tecnici esperti della linea di assemblaggi di PCB e sulla pratica industriale acquisita negli anni per impostare gli ottimali parametri delle macchina al fine di ottenere la resa e la prestazione richiesta. La qualità dei PCB viene quindi determinata dalle moderne macchine automatiche e dal personale esperto ottenendo il massimo numero effettivo di “Buoni” risultati” garantiti da PCBWay.

Conclusioni

A seguito di un'indagine approfondita sullo sfondo del processo di assemblaggio e della relativa revisione della letteratura, sono state identificate le lacune della ricerca per determinare i fattori critici nel processo di assemblaggio e per migliorare ulteriormente le prestazioni di rendimento. In questo articolo sono state descritte le caratteristiche di un sistema di assemblaggio intelligente che integra l'analisi dei big data e i blocchi funzionali sopra descritti per colmare le suddette lacune della ricerca. Un sistema di ottimizzazione dei processi di assemblaggio basato su metodi di intelligenza non è solo vantaggioso per le operazioni di assemblaggio, ma è anche prezioso per l'intero settore per realizzare strategie nella produzione intelligente. Il lavoro futuro dovrebbe concentrarsi sull'esplorazione di più avanzate soluzioni della produzione di PCB e dovrebbe replicare i criteri e i metodi del sistema descritto in questo articolo in relazione agli altri componenti del processo di produzione e assemblaggio di PCB.