Con la serie RV4xxx, ROHM offre MOSFET ultracompatti di dimensioni 1,6 x 1,6 mm. I componenti certificati AEC Q101 sono caratterizzati da un'elevata affidabilità durante l'assemblaggio e garantiscono elevata affidabilità e prestazioni nelle applicazioni automobilistiche anche in condizioni estreme. Inoltre, la tecnologia Wettable-Flank di ROHM garantisce l'altezza dell'elettrodo di 130 μm richiesta per le applicazioni automobilistiche.

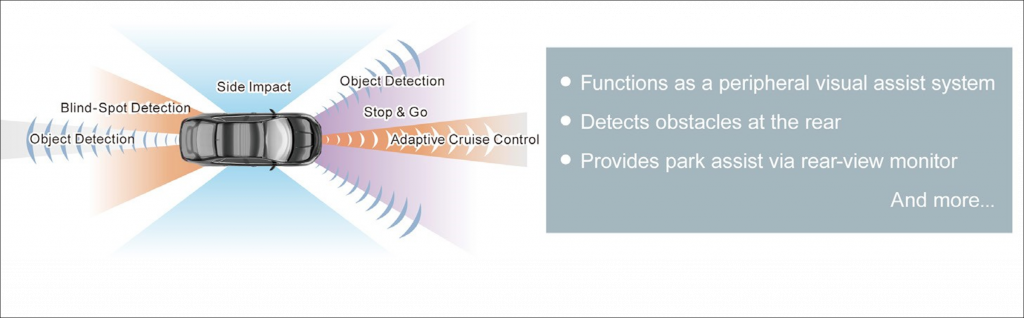

Molti dei veicoli più recenti sono dotati di una serie di caratteristiche, ma vengono aggiunte continuamente nuove funzionalità utilizzando una varietà di tecnologie. Gli esempi includono larghi cruscotti, fari anteriori/posteriori con LED animati, sistemi audio di fascia alta e ADAS (Advanced Driver Assistance Systems).

Gli ADAS, in particolare, sono stati sviluppati per la realizzazione pratica in molti paesi del mondo, con le telecamere di bordo che giocano un ruolo importante nella configurazione di questi sistemi. Le telecamere montate nella parte anteriore, posteriore, sinistra e destra del veicolo consentono ai conducenti di vedere l'ambiente circostante sul cruscotto, migliorando notevolmente la sicurezza.

Si prevede che il mercato delle telecamere per veicoli, che nel 2018 ammontava a circa 100 milioni, aumenterà di tre volte entro il 2025. La ragione di questa rapida espansione può essere attribuita non solo al crescente numero di veicoli dotati di telecamera, ma anche a un aumento nel numero di telecamere utilizzate per veicolo. Un certo numero di veicoli odierni incorpora 4 telecamere, ma questo aumenterà sicuramente man mano che funzionalità come ADAS diventeranno standard e più sofisticate (Figura 1).

La richiesta di una maggiore miniaturizzazione

Negli ultimi anni si è assistito alla richiesta di telecamere più compatte per i veicoli. Questo è in gran parte dovuto allo spazio di installazione disponibile sempre più piccolo a seguito della tendenza all'elettrificazione, unita al numero crescente di telecamere montate per veicolo per migliorare ulteriormente la sicurezza. La riduzione delle dimensioni delle telecamere per autoveicoli consente una maggiore flessibilità per quanto riguarda la posizione di montaggio, con un impatto minimo sul design dei veicoli.

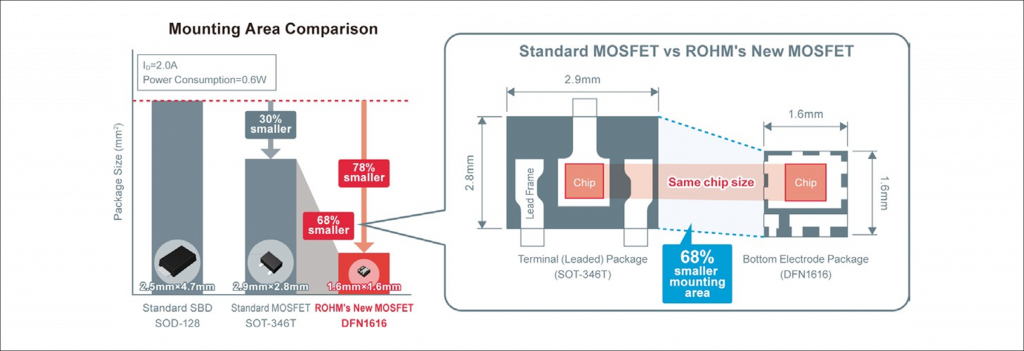

Le telecamere attuali sono montate su un circuito stampato con dimensioni esterne di 20 x 20 mm. Nei prossimi anni verranno sicuramente sviluppate iterazioni ancora più piccole. Allo stesso tempo le dimensioni dei PCB si stanno riducendo, il che a sua volta richiede componenti più piccoli. Tuttavia, l'aumento delle funzionalità e una risoluzione più elevata richiedono correnti maggiori. Inoltre, vengono montati componenti per la protezione contro il collegamento inverso per evitare danni al sistema della telecamera nel caso in cui venga applicata una tensione inversa alla linea di alimentazione. In passato sono stati utilizzati diodi a barriera Schottky (SBD, Schottky Barrier Diodes), ma con SBD ad alto VF la generazione di calore diventa problematica con correnti elevate. Di conseguenza, molti progettisti stanno sostituendo gli SBD con i MOSFET che generano molto meno calore.

Adottare un package bottom-electrode

ROHM controlla un'ampia quota del mercato dei semiconduttori discreti, che include transistors e diodi. I transistors a piccolo segnale e i diodi, in particolare, godono di un'elevata quota di mercato e sono stati adottati in una varietà di applicazioni in tutto il mondo. In risposta, ROHM si focalizza su MOSFET a piccolo segnale dotati di un package bottom-terminal. Ciò aumenta la superficie dell'elettrodo durante la saldatura, riducendo al minimo la generazione di calore anche se viene fornita un'elevata potenza. Il risultato è una capacità di gestione della potenza notevolmente superiore rispetto ai tradizionali package con piombo. La nuova serie di MOSFET RV4xxx di ROHM (Figura 2) ottimizzata per la protezione dalla connessione inversa è offerta nel compatto package DFN1616 bottom-electrode (1,6 x 1,6 mm) che soddisfa le esigenze delle telecamere automobilistiche per la capacità di gestione di corrente elevata in dimensioni compatte. Il risultato è un'area di montaggio più piccola del 78% rispetto agli SBD convenzionali e del 68% anche rispetto ai MOSFET con piombo standard con le stesse specifiche.

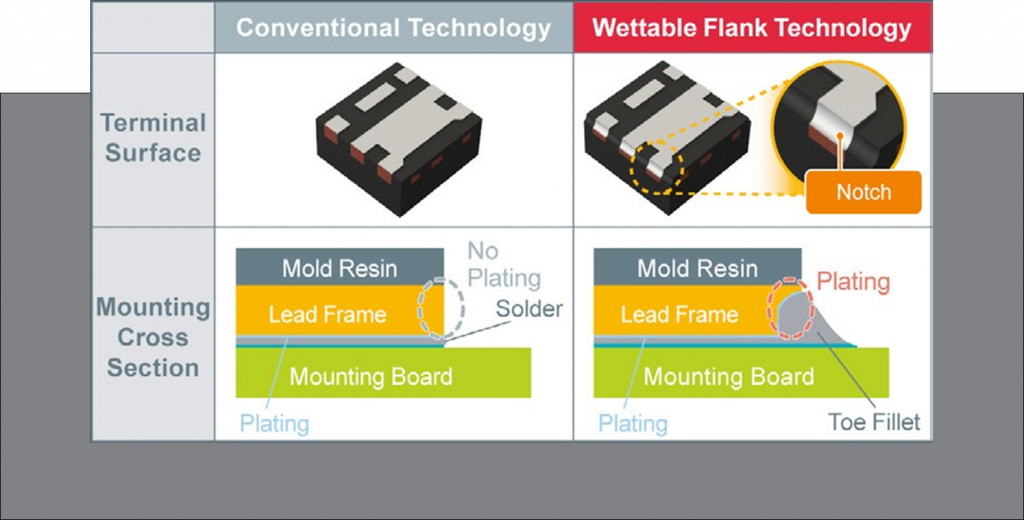

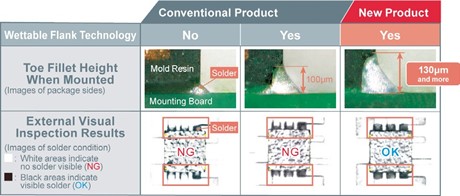

Gli ingegneri di ROHM hanno dovuto affrontare una sfida non trascurabile durante lo sviluppo. Tuttavia, con il convenzionale package DFN1616, è difficile verificare le condizioni di saldatura tramite un'ispezione visiva dopo il montaggio. Per risolvere questo problema, i progettisti negli ultimi anni si sono rivolti alla tecnologia Wettable-Flank. La tecnologia Wettable-Flank è una tecnica per placcare i lati del telaio di piombo. I prodotti che utilizzano questa tecnologia mostrano una formazione superiore di filetti della punta dopo il montaggio. Maggiore è l'altezza del filetto della punta, più facile è verificare le condizioni di saldatura durante l'ispezione visiva, migliorando l'affidabilità del montaggio. Soprattutto nel mercato automobilistico che richiede un'elevata affidabilità di montaggio, è richiesta un'altezza di saldatura minima. Ma gli ingegneri hanno incontrato un altro ostacolo per stabilizzare questa altezza.

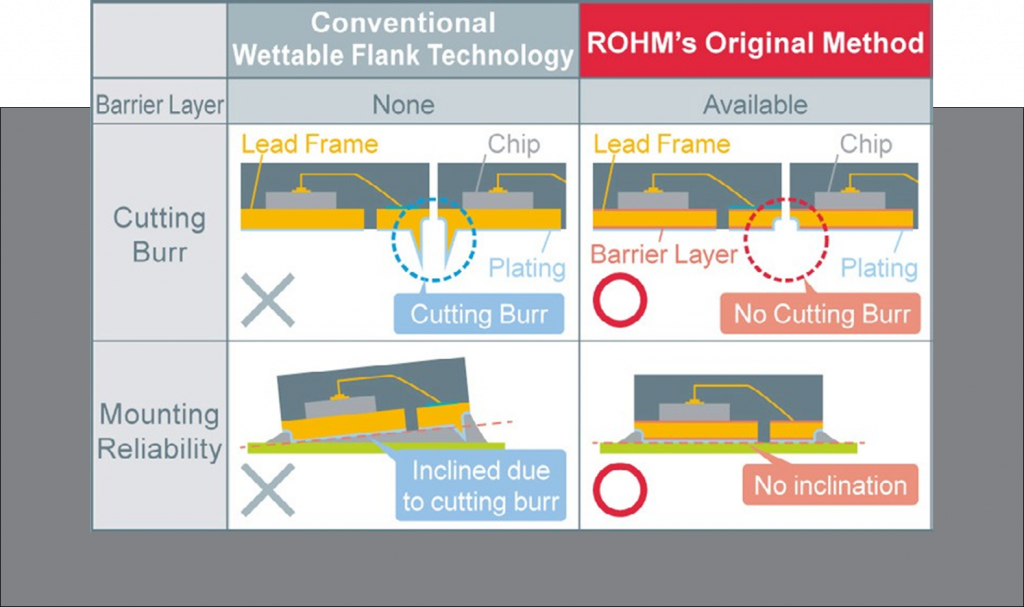

Ridurre al minimo le sbavature

Normalmente, la formazione di un Wettable-Flank comporta il taglio di una tacca nel telaio di piombo utilizzando una lama prima di eseguire il processo di placcatura. La profondità di questa tacca può influire in modo significativo sull'altezza del filetto della punta dopo il montaggio. Per ottenere un'altezza del filetto di punta consistente, questa tacca deve essere sufficientemente profonda, ma sfortunatamente la quantità di sbavature aumenta in proporzione a questa profondità. E durante il montaggio, queste sbavature diventano parte della superficie di montaggio, causando probabilmente l'inclinazione del package o addirittura la rottura del collegamento. Per i packages più grandi questo non pone problemi, ma più piccolo è il package, maggiore è la suscettibilità (Figura 5). Dopo aver tenuto conto di queste sbavature, ROHM è stata in grado di raggiungere un'altezza di filetto della punta garantita di 100 μm dopo il montaggio. Di conseguenza, la nuova serie RV4xxx di ROHM è stata completamente riprogettata utilizzando la tecnologia Wettable- Flank. Forse la più grande differenza rispetto ai prodotti convenzionali è che un materiale (strato barriera) con una durezza diversa dal lead frame viene applicato alla superficie del lead frame. Ciò consente di ridurre le sbavature di circa il 50% rispetto ai metodi convenzionali.

La serie RV4xxx di ROHM migliora notevolmente la visibilità del montaggio

L'esecuzione di una revisione approfondita dei metodi di costruzione ha consentito a ROHM di sviluppare il primo package del settore (DFN1616) garantendo un'altezza dell'elettrodo sul lato del package di 130 μm eliminando le sbavature. Attualmente, un filetto della punta di 100 μm può causare NG durante l'ispezione visiva, ma la serie RV4xxx è in grado di cancellare sufficientemente l'altezza del filetto richiesta dal mercato automobilistico, garantendo una visibilità di montaggio superiore (Figura 6).

L'autore

Jochen Hüskens lavora nel mercato dei semiconduttori da più di 20 anni. Responsabile della divisione marketing dei prodotti di ROHM come Senior Product Manager per componenti discreti (diodi, transistors) e dispositivi ottici (LED, sensori, LD), inclusa la responsabilità DACH di distribuzione per i prodotti di potenza (MOSFET SiC e SBD), IGBT. Negli ultimi anni ha lavorato anche come business development manager per gli account automobilistici.

Conclusioni

ROHM ha una comprovata esperienza nello sviluppo e nel lancio di prodotti in anticipo sul mercato, inclusi MOSFET ultracompatti. E in futuro, ROHM continuerà a sviluppare prodotti compatti che sfruttano questa tecnologia, inclusi transistors bipolari e diodi, consentendoci di espandere il nostro ampio portfolio di prodotti e ottenere una maggiore miniaturizzazione insieme a una maggiore affidabilità.

WEB LINK

ARTICOLO ORIGINALE IN INGLESE AL LINK: Ultra-Compact Automotive-Grade MOSFETs | Elektor Magazine