Affinché un sistema elettronico sia certificato, è necessario il rispetto, in fase di progettazione, di numerose normative. Ecco un esempio pratico di progettazione per un sistema di alimentazione per LED.

Nel numero precedente sono state analizzate le varie normative e i primi stadi del sistema di alimentazione preso come esempio di progettazione. Proseguiremo in questa seconda parte con l’analisi e il dimensionamento del trasformatore flyback e dello stadio di uscita.

IL TRASFORMATORE FLYBACK

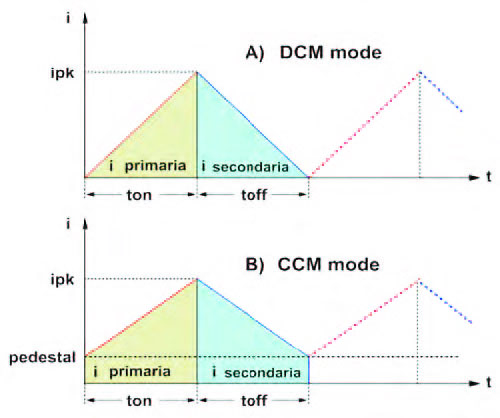

In un alimentatore switching la progettazione del trasformatore e la sua verifica funzionale occupano un 50%÷60% del tempo di sviluppo complessivo. Questo dato può dare un’idea della complessità dell’argomento. Esula dagli scopi di questo articolo fornire una trattazione esaustiva e completa di come arrivare, seguendo un percorso teorico-pratico, all’ideazione di un induttore adatto alle nostre necessità. Del resto, gli stessi spazi concessi dalla rivista non lo consentirebbero. Ci limiteremo, quindi, ad uno studio di massima con particolare attenzione alle normative che, in questo caso, riguardano l’isolamento fra gli avvolgimenti d’ingresso e d’uscita. Comunque saranno forniti i dati costruttivi del trasformatore presente sul prototipo che, essendo stato sottoposto a test e verifiche, sono di sicura affidabilità. Prima di arrivare a qualsiasi considerazione progettuale è bene soffermarsi sul diagramma della corrente in ingresso, ovvero quella che transita sull’avvolgimento primario di un trasformatore flyback. Essa è mostrata in figura 1.

Figura 1: forma d’onda della corrente nelle modalità DCM (A) e CCM (B).

In particolare, la figura 1-A mostra l’andamento della corrente in Discontinuous Conduction Mode (abbreviato in DCM) ove, come si può notare dal grafico, la corrente nel primario si annulla dopo l’istante di toff. Nell’altra modalità di funzionamento, definita Continuous Conduction Mode ed abbreviata in CCM, la corrente mantiene invece un piedistallo, ovvero non si annulla mai completamente (vedi figura 1-B). Il discorso appena fatto andrebbe interpretato dinamicamente, infatti è possibile che un alimentatore flyback non ottimizzato e posto in condizioni limite, ad esempio con tensioni di rete molto basse e a pieno carico, passi dalla modalità DCM a quella CCM. La quasi totalità dei convertitori flyback con potenze inferiori a 60 W funzionano nella modalità DCM e, se tutto va bene, non dovrebbero mai passare in modalità CCM. Questa ultima condizione pone infatti problemi di stabilità e di dimensionamento dei componenti (ad esempio lo stesso trasformatore) che devono essere risolti con diverso approccio progettuale. Per mantenere il convertitore in modalità DCM occorre che la corrente sul secondario si esaurisca completamente prima di un nuovo periodo di circolazione di corrente nel primario. In termini matematici occorre che sia rispettata la seguente relazione:

Vp x ton = Vfly x toff

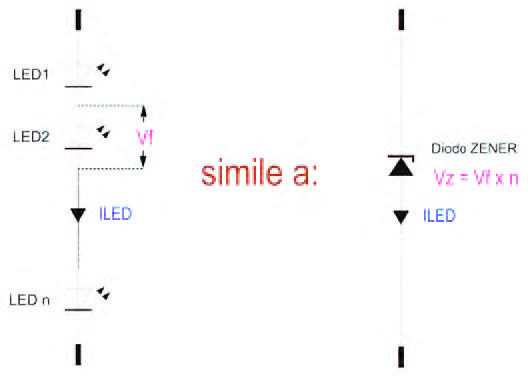

In cui Vp (tensione primaria) è la tensione ai capi di Ci, e Vfly è la tensione ai capi di Co (vedi figura 3 nella puntata precedente). Occorre tuttavia fare alcune considerazioni importanti legate alla modalità di funzionamento. Il nostro convertitore, lo ricordiamo, è destinato ad alimentare un carico a corrente costante che può essere costituito da un numero minimo di 6 LED fino ad un massimo di 12. Questo significa che la tensione ai capi di Co può avere una variazione massima del 50%, in accordo con il numero dei LED scelti dall’utente. Non dimentichiamo, infatti, che una serie di LED possono assimilarsi ad un solo enorme diodo ZENER avente tensione pari al numero dei LED moltiplicato per la Vf (tensione di caduta diretta) di un singolo emettitore (vedi figura 2).

Figura 2: modello per definire una serie di LED.

Inoltre, la Vp è soggetta alle variazioni di rete che, nella definizione dei parametri progettuali, è stata posta a ± 15%. Fatte queste doverose considerazioni possiamo dedurre, in base alla relazione enunciata, che il convertitore flyback può fornire la sua regolazione agendo su un solo parametro: il duty-cicle. Esso, convenzionalmente indicato con la lettera “D”, è infatti dato da:

D = ton / T in cui T = ton + toff

Nel nostro caso il chip scelto, proprio per evitare passaggi non voluti da DCM a CCM, non può fornire un D maggiore del 50% (ovvero di un fattore 0,5). I motivi sopraesposti, oltre a richiedere un’accurata messa a punto di tutte le componenti, impongono di non scendere sotto il numero di 6 LED. In questo caso la dinamica di regolazione non riuscirebbe a sopperire a tensioni d’uscita troppo basse. Ritorniamo ora alla relazione che lega fra loro Vp e Vfly. La formula enunciata non teneva conto del rapporto spire, ovvero, per semplicità, si considerava questo ultimo pari ad 1. In realtà le cose devono essere un po’ diverse, infatti la massima tensione continua presente su Co, ovvero la nostra Vfly, deve essere pari alla Vf massima di un singolo LED moltiplicata per il massimo numero di LED che il convertitore può alimentare. La Vf di un LED da 1 W non è mai superiore a 3,9 V, da cui si ricava:

Vflymax = (3,9 x 12) + 0,7 = 47,5 V

Nella formula è stata inserita la caduta di tensione sul diodo raddrizzatore (circa 0,7 V). Il valore ottenuto, 47,5 V, è ben diverso dalle elevate tensioni presenti sul primario, per adattarlo alla bisogna è necessario intervenire sul rapporto spire. Quindi, la relazione tra Vfly e Vp diventerà:

Vp x ton = Vfly x (Np / Ns) x toff

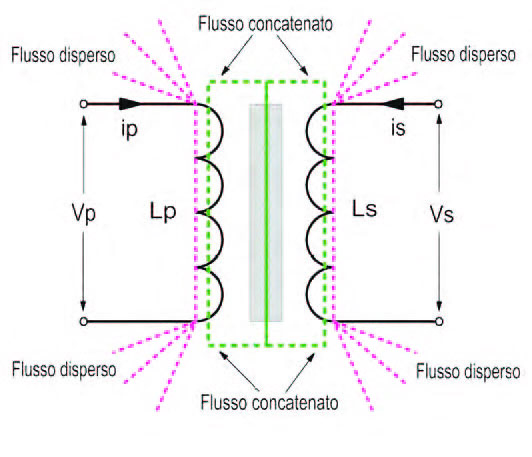

In cui Np ed Ns sono rispettivamente il numero di spire al primario ed al secondario. In termini meno matematici la relazione ci dice che la tensione primaria Vp è il risultato della riflessione della tensione secondaria, la nostra Vfly, moltiplicato per il rapporto spire. Il termine “riflessione”, in questo caso, indica la mutua induzione fra avvolgimento primario e secondario. E’ questo un concetto molto importante per capire il funzionamento di un trasformatore flyback. In altri termini, l’avvolgimento primario non è soggetto solo alla circolazione della corrente durante il ton ma anche alla corrente indotta dal secondario durante il toff. Questo fattore, causando una deformazione della forma d’onda presente sul drain del MOSFET, può essere causa di instabilità o perdite di energia durante gli istanti di commutazione. Esso deve essere contrastato con l’adozione di reti clamp di tipo RCD (diodo, condensatore e resistenza) poste in parallelo all’avvolgimento primario del trasformatore di flyback. Un altro fattore che può causare i problemi sopraccitati è la cosiddetta induttanza dispersa. Cerchiamo di capire meglio questo fenomeno in quanto dipende essenzialmente dalla costituzione fisico-elettrica del trasformatore e, ovviamente, ne influenza le scelte costruttive. Osserviamo la figura 3.

Figura 3: avvolgimenti mutuamente accoppiati.

In essa appare un trasformatore composto da due avvolgimenti mutuamente accoppiati, ovvero interessati dallo stesso flusso. Questo ultimo scorre nel circuito magnetico costituito dal nucleo. E’ possibile individuare un coefficiente di mutuo accoppiamento, definito induttanza mutua e indicato con la lettera “M”, esso è espresso dalla relazione:

![]()

Ove Lp ed Ls sono le induttanze di primario e secondario mentre K è un coefficiente che dipende dal grado di accoppiamento. Esso può assumere un valore compreso fra 0 ed 1, ovvero:

k = 0: quando gli avvolgimenti sono completamente disaccoppiati 0 < k < 1: con gradi di accoppiamento intermedi (caso reale)

k = 1: accoppiamento perfetto, senza alcun flusso disperso (caso teorico)

Considerato che la Vs dipende dalle variazioni della corrente ip nel tempo e che gli avvolgimenti sono mutuamente accoppiati, è possibile scrivere la seguente relazione:

Vs = M dip / dt

Essendo M legata al coefficiente k possiamo dedurre che eventuali dispersioni di flusso si ripercuotono direttamente sulla tensione al secondario. In realtà, più che di flusso disperso, si preferisce parlare d’induttanza dispersa essendo la misura di questa ultima più facile e diretta. Per diminuire l’induttanza dispersa, ovvero portare il coefficiente k il più possibile prossimo all’unità, si possono usare i seguenti metodi:

- Diminuire il traferro (gap) nei limiti del possibile.

- Avvolgere il secondario il più vicino possibile al nucleo.

- Non usare rocchetti con gole, gli avvolgimenti devono essere l’uno sull’altro.

- Se le spire non coprono interamente una sezione, nel senso della lunghezza, avvolgerle facendo in modo che occupino tutta la lunghezza disponibile. Questo potrebbe comportare spazi vuoti fra spire adiacenti ma ciò è irrilevante.

- Mantenere frequenze di switching non elevate (nei limiti del progetto).

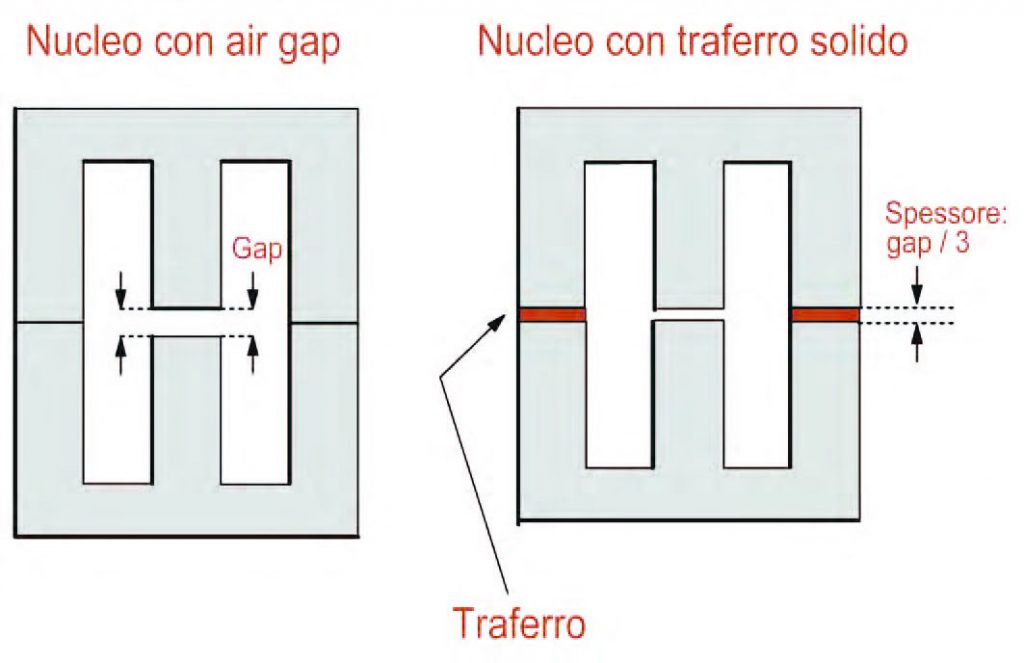

Nel nostro trasformatore flyback sono messe in pratica tutte le contromisure sopra descritte. Il nucleo scelto, adatto per le sue dimensioni ad applicazioni con ingombri contenuti, è un E20/10/6A100 con ferrite tipo 3C90. Si tratta di un formato abbastanza comune, quindi reperibile ed economico, il cui volume è assolutamente adatto per le potenze che ci occorrono (vedi figura 4).

Figura 4: seminucleo tipo E20.

Per evitare saturazioni del nucleo in condizioni limite (ad esempio con tensioni d’ingresso basse e massimo carico) e per far lavorare lo stesso con minori perdite, la colonna centrale è dotata di un traferro. La presenza di quest’ultimo, tra l’altro, evita che in particolari circostanze si formino sub-armoniche in grado di rendere il nostro trasformatore rumoroso. Infatti, la riduzione del flusso induttivo comporta sempre una riduzione dei fenomeni di magnetostrizione, primi responsabili di piccoli ma fastidiosi fenomeni acustici. Il gap sarà pari a 0,52 mm in aria sulla colonna centrale. Questo valore è standard ed indicato nel codice stesso della ferrite (suffisso A100). Per le prime prove si potranno usare anche nuclei senza gap sulla colonna centrale (codice E20/10/6) decisamente più comuni. In questo caso si avrà cura di interporre, sulle colonne laterali, due spessori da 0,17 mm circa in materiale non comprimibile e non metallico. Per distanze inferiori al millimetro la permeabilità magnetica di qualsiasi materiale sarà abbastanza equivalente a quella dell’aria (vedi figura 5).

Figura 5: nuclei di trasformatori

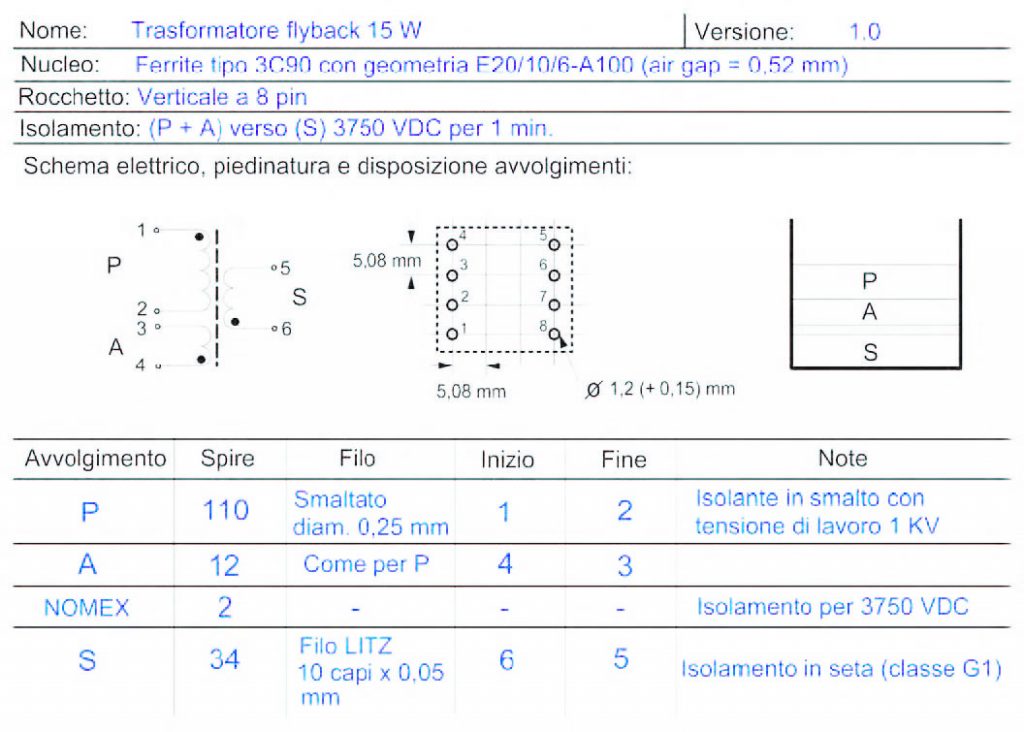

Per mantenere fermi i due seminuclei si potrà usare nastro (ad esempio il KAPTON) ad alta resistenza termica. Tuttavia, per una produzione di serie, il trasformatore dovrà essere impregnato di resina. Il filo usato per l’avvolgimento secondario dovrà necessariamente essere tipo LITZ da 10 capi per 0,05 mm di diametro con isolamento in classe G1 e rivestito con un solo strato di seta. Altri tipi di isolanti esterni, ad esempio il poliestere, pur essendo ottimi rendono il filo non facile da avvolgere. L’uso di fili LITZ multipolari, com’è noto, riduce le perdite in alta frequenza (la frequenza di switching è circa 75 KHz) ed oltre a migliorare il rendimento evita eccessivi surriscaldamenti dell’avvolto. Questi ultimi sicuramente da evitare in caso di elevata miniaturizzazione dell’insieme. Viste le correnti molto modeste circolanti, negli avvolgimenti primario ed ausiliario è invece possibile usare del normale filo smaltato in classe G1 con diametro compreso fra 0,25 e 0,28 millimetri. In figura 6 vi è il piano costruttivo completo del trasformatore, esso contiene tutti i dati necessari all’avvolgitore.

Figura 6: dati costruttivi del trasformatore flyback.

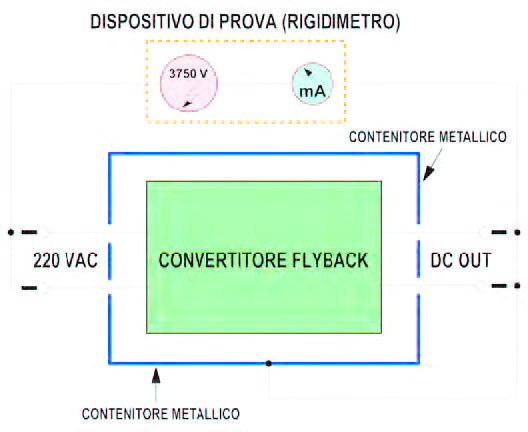

Proviamo ora ad approfondire alcune scelte fatte nella progettazione dell’avvolto. L’isolamento fra primario e secondario dovrà essere tale da sostenere una tensione pari a 3750 VDC oppure, in alternativa, 2660 VCA a 50 Hz. Questa tensione, in fase di test, sarà fornita nelle modalità rappresentate in figura 7 e può essere erogata con gradualità, se l’apparecchiatura di prova lo consente, fino al raggiungimento della massima tensione prevista.

Figura 7: test per la verifica dell’isolamento.

Le normative impongono che quest’ultima sia mantenuta per almeno 60 secondi. In realtà parlare d’isolamento non è propriamente esatto, le modalità del test, infatti, sono più simili ad una prova di rigidità dielettrica. Se il convertitore è provvisto di involucro metallico esso dovrà essere connesso elettricamente sui morsetti d’uscita (vedi figura 7). Per tutta la durata della prova non devono avvenire scariche ed il milliamperometro non deve segnalare significativi passaggi di corrente. Dopo la prova, se il convertitore è in grado di funzionare a pieno carico rispettando i suoi valori limite, si può considerare il test passato con successo. Osservando lo schema elettrico (vedi figura 5 nella puntata precedente), si può notare che i componenti interessati a fornire l’isolamento e la rigidità dielettrica necessarie sono di colore rosso. Elenchiamoli:

- Il trasformatore flyback.

- Il fotoaccoppiatore.

- Il condensatore posto fra la massa d’ingresso e quella d’uscita.

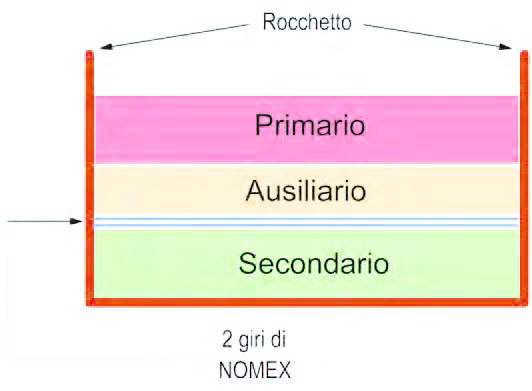

Il motivo per cui ad essere interessati sono solo questi elementi è semplice. Durante la somministrazione della tensione di test, tutti i componenti della sezione d’ingresso (MOSFET, ponte raddrizzatore, circuito integrato, primario del trasformatore, ecc...) diventano equipotenziali e lo stesso si può dire per i componenti presenti a valle del trasformatore flyback. Naturalmente questi ultimi presenteranno una polarità opposta cosicché, fra le due sezioni e per ogni componente presente nelle stesse, si attesterà tutta la DDP fornita. A proposito del condensatore posto fra le due masse, valgono le stesse considerazioni fatte per il circuito d’ingresso, esso sarà quindi di tipo Y1 a doppio isolamento. Riguardo al fotoaccoppiatore possiamo solo scegliere un modello avente una tensione d’isolamento superiore a quella richiesta dalla prova di rigidità, in questo senso il TLP621 risponde in pieno a tale requisito (isolamento pari a 5000 VAC). Il trasformatore flyback per poter “sopportare” una tensione di 3750 VDC deve invece essere avvolto con alcuni accorgimenti. Per prima cosa è opportuno che le uscite del primario e dell’avvolgimento ausiliario siano sul lato opposto a quelle della tensione che alimenterà il carico. In tal modo sarà possibile lasciare uno spazio sul PCB privo di piste fra le due sezioni del trasformatore e, in aggiunta, le uscite dei fili degli avvolti non effettueranno pericolosi (per l’isolamento) incroci prima di saldarsi sui pin del rocchetto. Fra primario e secondario andranno interposti due giri d’isolante, ad esempio il NOMEX, avente almeno 0,20 mm di spessore, facendo bene attenzione che nessuna spira fuoriesca dalla superficie coperta dall’isolante. In figura 8 è mostrato schematicamente il rocchetto con gli avvolti e l’isolamento in NOMEX. Sebbene per piccole serie, e ancor meno per i prototipi, non sia strettamente necessaria l’impregnatura dell’avvolto con apposita resina, questa è indispensabile nel caso di prodotti destinati al consumer o al mercato professionale.

Figura 8: disposizione degli avvolgimenti e dell’isolante.

STADIO D’USCITA

Ci occuperemo adesso del circuito raddrizzatore e filtro, esso ha il compito di trasformare l’energia fornita dal secondario del trasformatore flyback in corrente continua. In realtà, le celle costituite da raddrizzatore e filtro sono due. E’ infatti necessaria una tensione stabilizzata di servizio, nel nostro caso di 12 V, che dovrà alimentare i vari operazionali, regolatori shunt, ecc... Questa tensione, pur prelevata dallo stesso secondario, ha una sua propria cella di raddrizzamento e filtro. Sebbene, in linea teorica, sarebbe stato possibile usare il raddrizzatore principale, ovvero quello dedicato al carico, tale scelta si è rivelata nel corso delle prove foriera d’instabilità. Ciò era dovuto, in buona parte, alle diverse costanti di tempo (in fase di scarica libera) dei condensatori di filtro. La scelta del diodo raddrizzatore sul ramo carico è caduta su un elemento “ultrafast” che dovrà essere saldato lasciando almeno 12 mm di reoforo libero su entrambe le terminazioni. In alternativa, se deve essere saldato a contatto con il PCB, è possibile aumentare le dimensioni delle piazzole che non dovranno scendere sotto 0,9 cmq (per anodo e catodo). Sono queste precauzioni necessarie, nonostante la corrente di carico non elevata, in quanto il componente lavora con transitori ad elevata frequenza che provocano perdite soprattutto negli istanti di commutazione da on ad off. Il risultato fisico di ciò è un’ovvia elevazione di temperatura del diodo stesso. Il condensatore di filtro dovrà essere necessariamente di ottima qualità, con temperatura di lavoro non inferiore a 105° ed a basso ESR. Sarà opportuno soffermare un po’ la nostra attenzione su questo componente che determina, fra l’altro, l’ampiezza del ripple in uscita. Riguardo questo ultimo parametro occorre osservare che alcune normative impongono valori ben precisi in ogni circostanza di funzionamento. Generalmente, per un calcolo approssimativo del condensatore di filtro, viene spesso usata la relazione:

C = (In x ton) / Vripple

In cui: In è la corrente nominale di carico, ton il tempo massimo di conduzione corrente sul lato primario del trasformatore e Vripple la tensione d’ondulazione espressa in valore picco-picco. Si ricordi, tra l’altro, che nel nostro caso il ton non può essere superiore al 50% del periodo di un ciclo di clock (la frequenza di questo ultimo è di circa 75 KHz). Il valore di capacità calcolato deve tuttavia tenere conto della tolleranza che, in taluni casi, è del -20% e delle perdite di tipo resistivo che possono riassumersi nei seguenti punti:

- Resistenza dei terminali e delle giunzioni elettriche interne.

- Impedenza serie dovuta alla tecnologia costruttiva degli elettrolitici.

- Variazioni di resistenza dovute alle variazioni chimico-fisiche dell’elettrolita con l’aumento della temperatura.

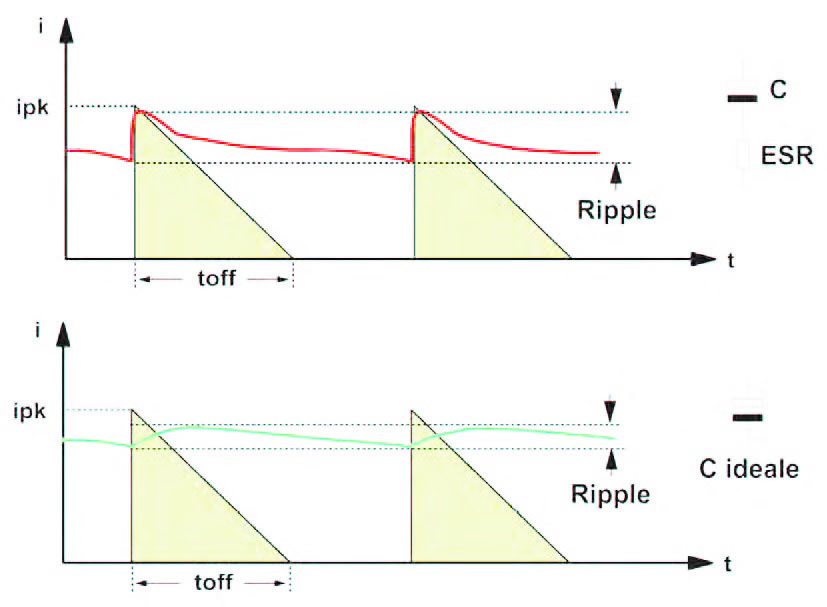

Tali perdite sono rappresentate da una resistenza, definita ESR (Equivalent Series Resistance), che si pone in serie alla capacità in oggetto. La presenza di questo resistore modifica la geometria del ripple e ne esalta l’ampiezza piccopicco (vedi figura 9).

Figura 9: effetti della presenza dell’ESR sul ripple.

Tutti i costruttori di condensatori specificano questo parametro oppure, in alternativa, viene fornito il valore di tan (fattore di dissipazione) per alcune frequenze. Questi dati sono solitamente rilevati ad una temperatura ambiente di 20° che, è bene sottolinearlo, è generalmente inferiore alla temperatura interna di qualunque convertitore. La relazione che lega ESR al fattore di dissipazione è la seguente:

ESR = (tand x f) / (6,28 x f x C)

In cui C è la capacità del condensatore ed f la frequenza di switching. In prima approssimazione è possibile usare una formula empirica per capire se l’ESR della nostra capacità è sufficiente. Una volta definito il valore di ripple desiderato è possibile porre:

ESR < Vripple / (3 x Io)

In cui Io è la nostra corrente sul carico. Maggiore sarà il valore calcolato rispetto al valore di ESR e tanto migliore sarà il comportamento della capacità. Tuttavia si ricordi che il valore di ESR non è costante, in particolare:

- Aumenta con il diminuire della temperatura.

- Aumenta con il diminuire della frequenza.

- Aumenta con l’invecchiamento del componente.

La variabilità legata alla temperatura può essere causa di malfunzionamenti durante i test di refrigerazione in caso questi fossero richiesti. Infatti, durante questo tipo di prove, l’apparecchiatura è portata a temperature prossime a -20° per un certo tempo e poi riavviata repentinamente a temperatura ambiente (a carico massimo). Per avere un’idea della severità del test, si consideri che l’aumento dell’ESR con la diminuzione della temperatura è addirittura quasi esponenziale dopo i 0°. In altri termini possiamo aspettarci un incremento anche di 5÷6 volte il suo valore a 20°. Tutte queste considerazioni che, a prima vista, possono sembrare eccessive devono invece indurci a scegliere una capacità di filtro adeguatamente sovradimensionata e di ottima qualità. Meglio se al posto di un solo condensatore se ne disporranno due in parallelo di capacità dimezzata, ingombro permettendo naturalmente.

RIASSUNTO NORMATIVE E CONCLUSIONI

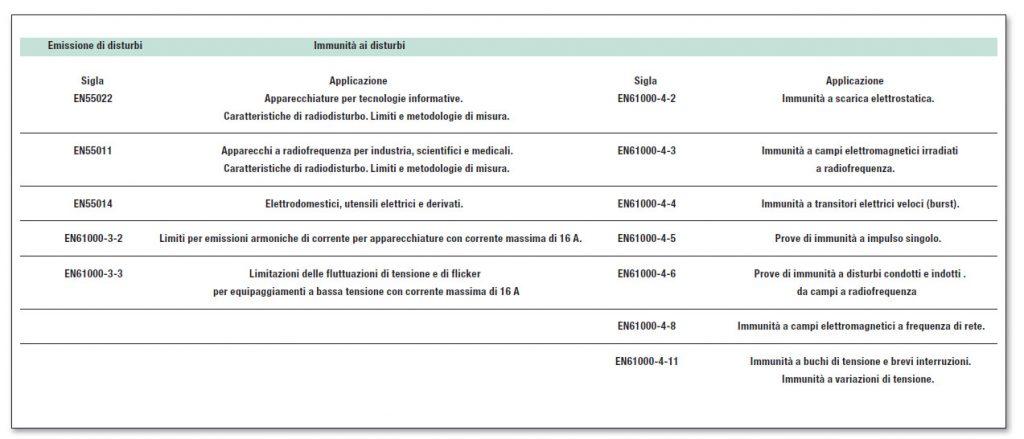

Nelle scorse pagine si è voluto dare molto risalto al condizionamento imposto dalle normative nella stesura di un progetto e nelle scelte circuitali che ne derivano. In realtà l’argomento è vastissimo e lo scopo di queste pagine era semplicemente introduttivo. L’osservanza delle normative, tra l’altro, impone al progettista un continuo aggiornamento in quanto le varie disposizioni sono continuamente soggette ad integrazioni ed aggiunte. A volte a cambiare è solo la sigla della normativa a causa, ad esempio, di un adeguamento a delibere europee. Anche questa condizione, apparentemente favorevole, crea però qualche difficoltà. Un utile strumento di consultazione per il progettista è la Gazzetta Ufficiale della Comunità Europea, in essa è possibile avere una visione abbastanza completa dei cambiamenti in atto e delle scadenze delle normative già in uso. Nella tabella 1 sono riportate, a titolo puramente indicativo, l’elenco delle normative che possono interessare il progettista di convertitori.

Tabella 1: norme di base e relativa descrizione.

Esse sono state idealmente ordinate in due categorie e quelle riguardanti in particolare la realizzazione presentata in queste pagine sono a sfondo rosso. Accanto alle norme di base possiamo trovare altre due categorie di prescrizioni:

- Norme specifiche per prodotto.

- Norme generiche.

Le prime, che riguardano apparecchiature prodotte per scopi particolari, sono spesso estensioni delle norme di base ed hanno la precedenza su queste ultime. Le seconde sono invece destinate a prodotti non ancora sufficientemente affermati o riguardano normative in fase di ulteriore sviluppo. E’ questa la “foresta” di prescrizioni e norme in cui deve muoversi il progettista! In suo aiuto vi sono le raccolte emesse dai vari enti o editori privati che, seppure acquistabili con facilità anche in versione digitale, hanno prezzi non esattamente economici. Tuttavia è bene ribadire ancora una volta che un buon progetto è la risultante di una serie di compromessi riusciti. Occorre quindi inserire fra le componenti e variabili già note al progettista un ulteriore aspetto, confidando più che mai sulla completezza ed esattezza delle informazioni in nostro possesso.