Valutare la resa termica di un regolatore DC/DC POL (Point-Of-Load) solo tramite la sua efficienza di conversione è sconsigliabile. La scelta degli induttori, dei condensatori e del layout della scheda, oltre all’abilità del progettista di sistemi, costituiscono altri fattori essenziali.

Molti considerano l’efficienza di conversione di un regolatore di commutazione DC/DC un criterio importante per definirne le prestazioni. Il valore di efficienza è un dato misurato, indicato in una scheda tecnica, rappresentato graficamente per un range di tensioni e correnti e confrontato quando il progettista di sistemi cerca di scegliere tra varie soluzioni offerte da fornitori diversi. I progettisti analogici e gli ingegneri di applicazioni analogiche cercano in tutti i modi di raggiungere un’efficienza elevata (termine relativo ma, diciamo, un valore superiore a 85%), ad esempio, regolando la frequenza di commutazione e dimensionando il gate drive per gli switch di alimentazione. Stranamente, il silicio o il circuito integrato da soli non possono promettere la massima efficienza per un circuito.

La scelta dei componenti esterni influisce moltissimo sulle prestazioni di un circuito integrato altrimenti eccezionale. La scelta degli induttori, dei condensatori e del layout della scheda, oltre che l’abilità del progettista di sistemi, sono fattori fondamentali quando si progetta un regolatore POL (Point-Of-Load) di commutazione DC/DC ad alta efficienza. Eppure, la storia della gestione termica non finisce con un valore di “efficienza elevata”. Valutare la resa termica di un regolatore DC/DC POL (Point-Of-Load) solo tramite la sua efficienza di conversione è come ipotizzare la velocità di un veicolo basandosi sulle dimensioni del motore. Il motore da 12 cilindri di una Lamborghini installato su un camion potrà anche dare l’idea di velocità, ma le leggi dell’aerodinamica escludono qualsiasi possibilità che tale camion possa partecipare a una gara di Formula 1. Allo stesso modo, un regolatore step-down DC/DC con un rendimento del 90% e una dissipazione di calore di 3.5 W, alloggiato all’interno di un bel package con un’impedenza termica di 22 ºC/W j-a, crea problemi di gestione termica tali da renderlo poco pratico e spesso troppo costoso da usare. Naturalmente, esistono diversi metodi per eliminare il calore dal package, ad esempio, inserire un ventilatore, aumentare la zona di rame del circuito stampato e aggiungere un dissipatore di calore. In pratica, queste soluzioni rendono il progetto più complesso, aumentano i costi e richiedono uno spazio maggiore per la dissipazione del calore.

CHIEDERE ALIMENTAZIONE E CONTROLLARLA

La battaglia per controllare la dissipazione di calore e distribuire l’energia in modo più efficiente è sempre più accentuata. Il funzionamento ottimale e l’affidabilità delle apparecchiature e delle infrastrutture digitali dipendono molto dalle prestazioni dei convertitori DC/DC utilizzati come potenza distribuita per FPGA, ASIC, transceiver e moduli di memoria, oltre che per amplificatori RF e sensori. A parte le prestazioni elettriche, come la precisione di regolazione o la risposta ai transienti, la resa termica è diventata un fattore molto importante per la scelta di un regolatore DC/DC.

SOLUZIONI PER REGOLATORI DC/DC SCALABILI E MODULARI

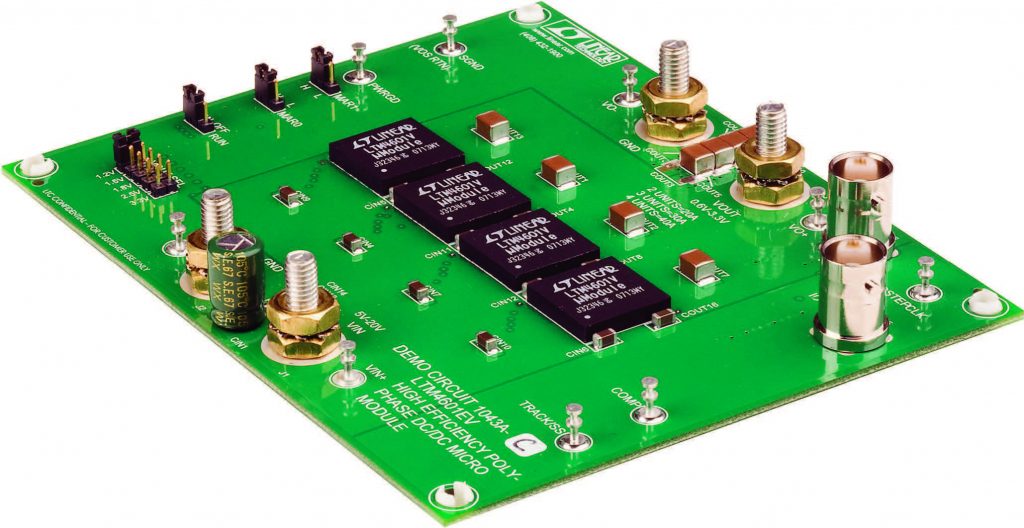

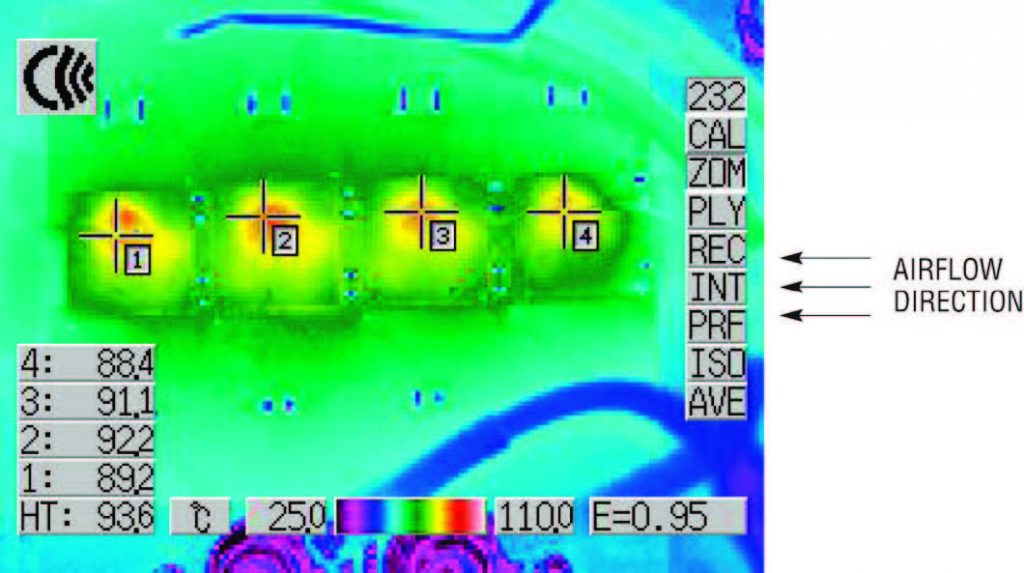

Questa soluzione a 72 W (Figura 1) si basa sulla precisa condivisione della corrente di quattro regolatori µModule® e valori di bassa impedenza termica per prevenire fenomeni di "hot-spot", con dissipazione uniforme del calore su una superficie compatta. Ogni regolatore µModule DC/DC è un alimentatore completo, dotato di induttore, MOSFET e un controller DC/DC alloggiato in un package con formato da circuito integrato. Ogni dispositivo fornisce 12 A (o più, con un collegamento in parallelo) in un ampio range compreso tra 4.5 V e 20 V, il che lo rende una soluzione versatile e scalabile.

Figura 1: quattro regolatori μModule DC/DC condividono la corrente per regolare 1.5 V a 48 A con un profilo di soli 2.8 mm e un ingombro di 15 mm x 15 mm per ogni dispositivo. Ogni regolatore μModule pesa solo 1.7 g ed ha un formato da circuito integrato facilmente utilizzabile con qualsiasi sistema "pick-and-place" durante il montaggio della scheda.

La progettazione di sistemi paralleli comporta qualcosa di più di un semplice "copia e incolla" del layout di ciascun dispositivo. Sulla scheda esso occupa uno spazio di soli 15 mm x 15 mm ed ha un profilo (altezza) di appena 2.8 mm. Oltre a garantire una buona efficienza, il package ha un’impedenza termica di soli 15 ºC/W j-a. Questo basso profilo consente all’aria di passare liberamente in tutto il circuito, con conseguente eliminazione del calore (Figure 2-5). Questa soluzione impedisce lo "shadowing" termico sui componenti circostanti e garantisce una resa termica ottimale dell'intero sistema.

OLTRE L’EFFICIENZA

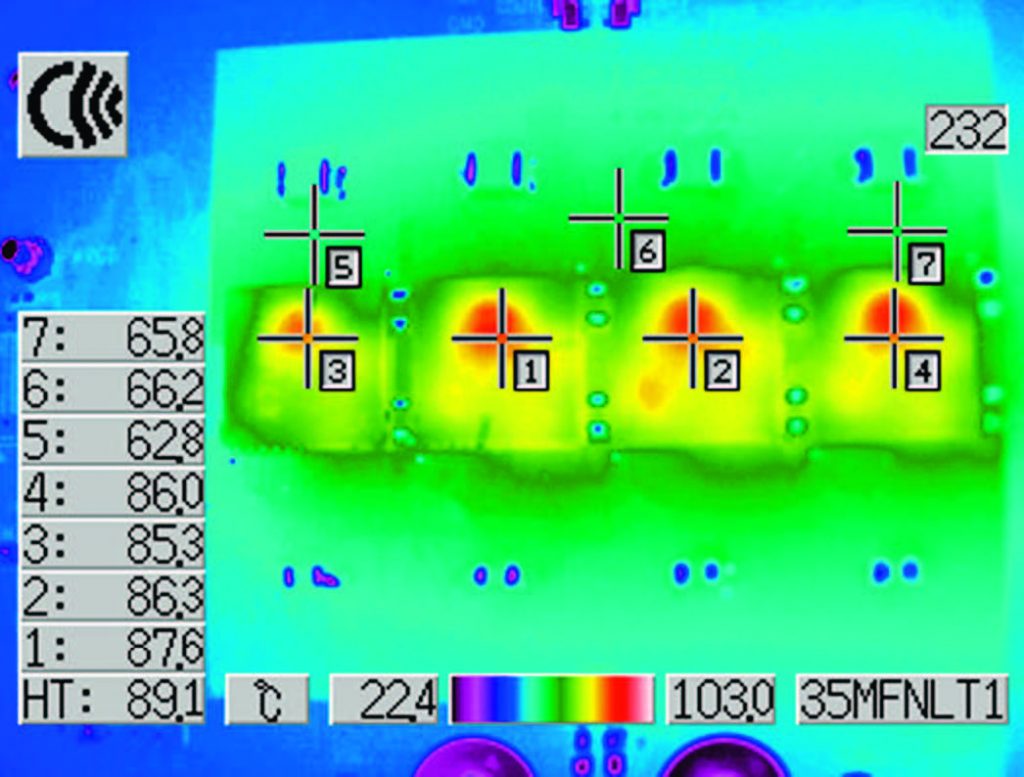

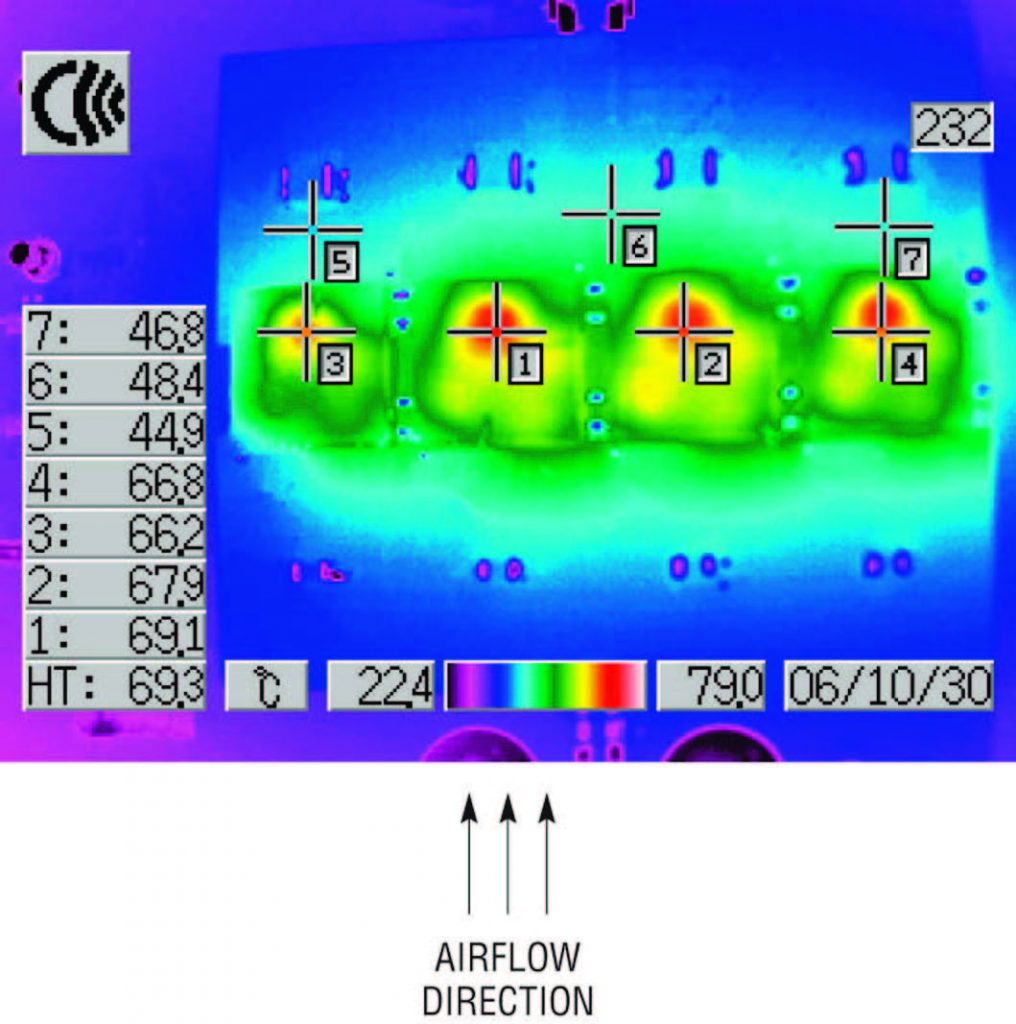

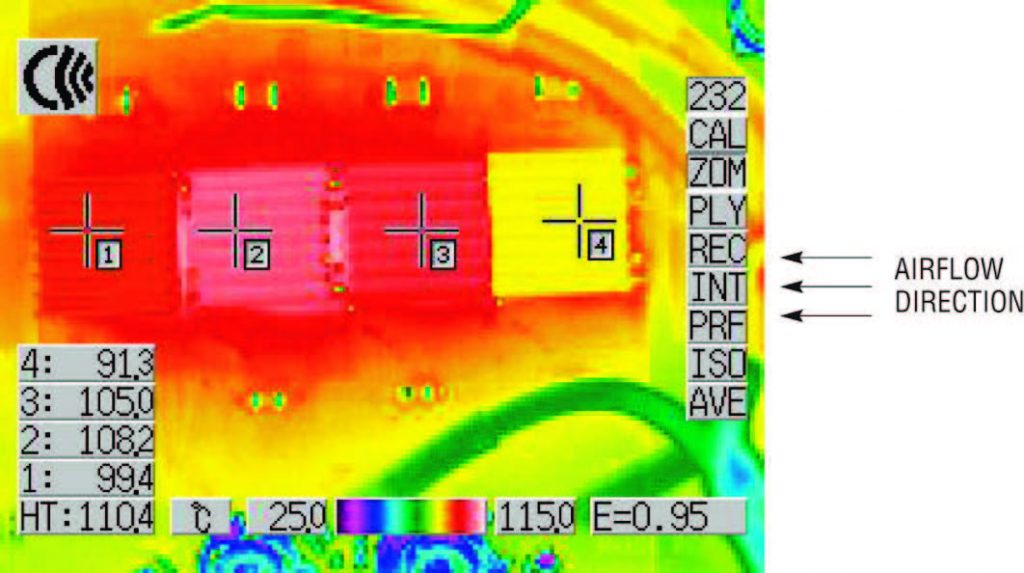

Le Figure 2, 3, 4 e 5 sono immagini termiche della scheda di Figura 1, con valori della temperatura in punti specifici e la direzione e la velocità del flusso d’aria. I cursori da 1 a 4 indicano una stima della temperatura superficiale di ogni modulo. I cursori da 5 a 7 indicano la temperatura superficiale del circuito stampato. Si noti la differenza di temperatura tra i due regolatori interni, cursori 1 e 2, e quelli esterni, cursori 3 e 4. I regolatori µModule posizionati all’esterno hanno due ampie superfici a sinistra e a destra che favoriscono la dissipazione del calore e la riduzione di qualche grado di temperatura delle parti. I due dispositivi interni dispongono solo di piccole superfici superiori e inferiori per eliminare il calore, quindi si scaldano un pò di più rispetto a quelli esterni. Il flusso d’aria influisce molto sull’equilibrio termico del sistema. Notare la differenza di temperatura tra la Figura 2 e la Figura 3.

Figura 2: grafico termico del circuito da 48 A, 1.5 V della Figura 1 mostra una condivisione equilibrata della corrente tra i regolatori μModule DC/DC e un aumento della temperatura contenuto anche senza flusso d’aria (VIN= da 20 V a 1.5 VOUT a 40 A).

Nella Figura 3 un flusso d’aria a 200LFM scorre uniformemente dal basso verso l’alto della scheda demo, causando una diminuzione di 20 °C sulla scheda rispetto all’esempio senza flusso d’aria nella Figura 2.

Figura 3: grafico termico di quattro LTM4601 paralleli con flusso d’aria dal basso verso l’alto a 200 LFM (da 20 VIN a 1.5 VOUT a 40 A).

La direzione del flusso d’aria è altrettanto importante. Nella Figura 4 l’aria scorre da destra a sinistra, spingendo il calore da un regolatore µModule a quello successivo, creando un effetto di sovrapposizione.

Figura 4: grafico termico di quattro LTM4601 paralleli con flusso d’aria da destra a sinistra a 400 LFM con temperatura ambiente della camera di 50 ºC (da 12 VIN a 1.0 VOUT a 40 A).

Il regolatore µModule a destra, più vicino alla sorgente d’aria, è il più freddo. Il regolatore µModule all’estrema sinistra ha una temperatura leggermente più alta a causa dell’eccesso di calore proveniente dagli altri regolatori µModule LTM4601. La Figura 5 mostra un caso estremo di sovrapposizione di calore da un dispositivo µModule all’altro. Ognuno dei quattro regolatori µModule è dotato di un dissipatore di calore BGA e tutta la scheda viene utilizzata in una camera con una temperatura ambiente di 75 °C.

Figura 5: grafico termico di quattro LTM4601 paralleli con dissipatori di calore BGA e flusso d’aria da destra a sinistra a 400 LFM e temperatura ambiente della camera di 75 ºC (da 12 VIN a 1.0 VOUT a 40 A).

QUANTO È VERDE LA VOSTRA MACCHINA?

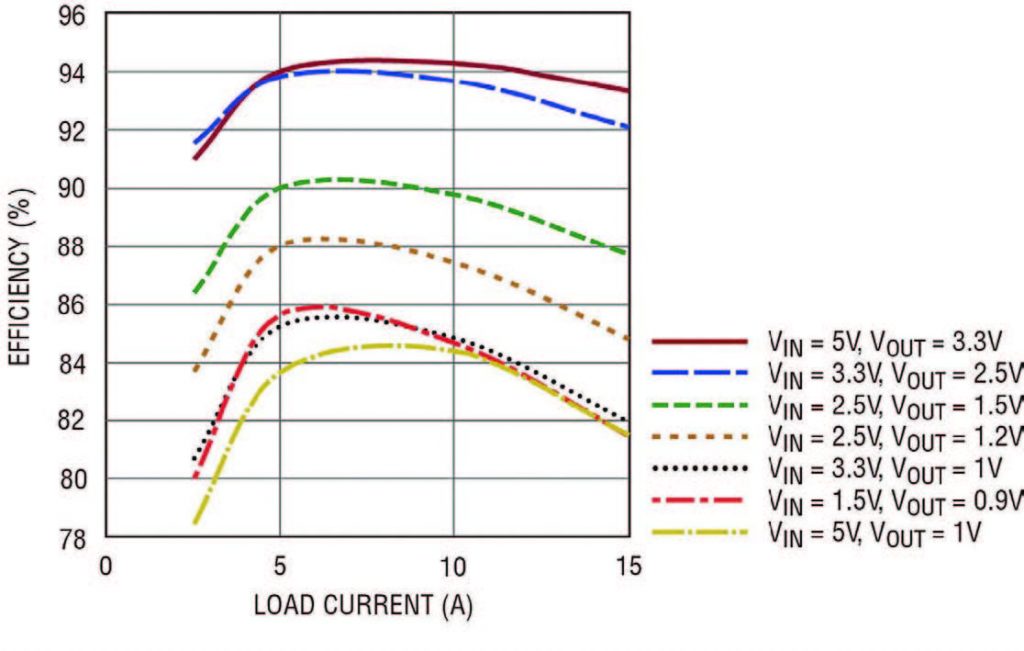

Questo è un altro esempio per sistemi a 3.3 Vin che richiedono una corrente di carico elevata, fino a 15 A. L’LTM4611 garantisce un’interessante efficienza in un land pattern piccolo (solo 15 mm × 15 mm) e con un volume fisico basso (altezza 4.32 mm, occupa solo un centimetro cubo), in un package LGA (Land Grid Array) con funzionalità termiche avanzate. Nella Figura 6 è indicata l’efficienza dell’LTM4611 per diverse combinazioni di tensioni in ingresso e in uscita. Efficienza a parte, l’inviluppo della dissipazione di calore dell’LTM4611 è relativamente piatto per una data tensione in ingresso, il che facilita la progettazione termica e il riutilizzo dell’LTM4611 nei prodotti successivi, anche se le tensioni di rail migrano verso valori più bassi a seguito di un die shrink del circuito integrato. Per un numero sempre maggiore di applicazioni, ridurre la perdita di potenza in presenza di carichi leggeri è importante (se non essenziale) quanto ridurla con carichi pesanti. Accade sempre più che i dispositivi digitali siano appositamente progettati per operare con bassi consumi il più a lungo possibile e ovunque sia fattibile (ai fini del risparmio energetico) e per consumare picchi di energia (pieno carico) solo in modo intermittente. La Figura 6 mostra i vantaggi, in termini di efficienza, derivanti da un funzionamento nelle modalità PSM e Burst con correnti di carico più elevate (<3 A).

Figura 6: efficienza dell’LTM4611, regolatore μModule DC/DC da 15 A a VIN bassissima.

PACKAGE CON FUNZIONALITÀ TERMICHE AVANZATE

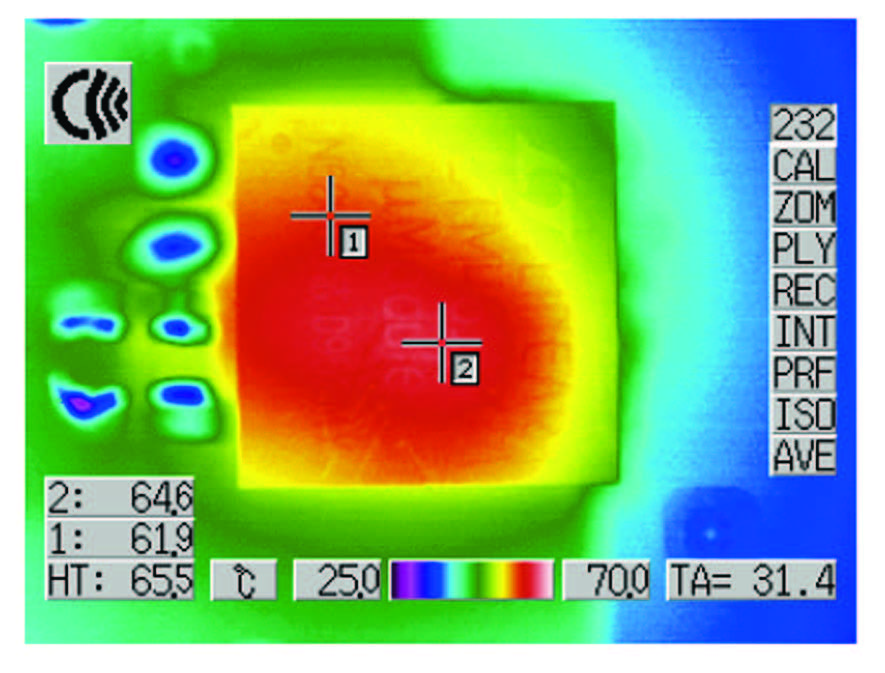

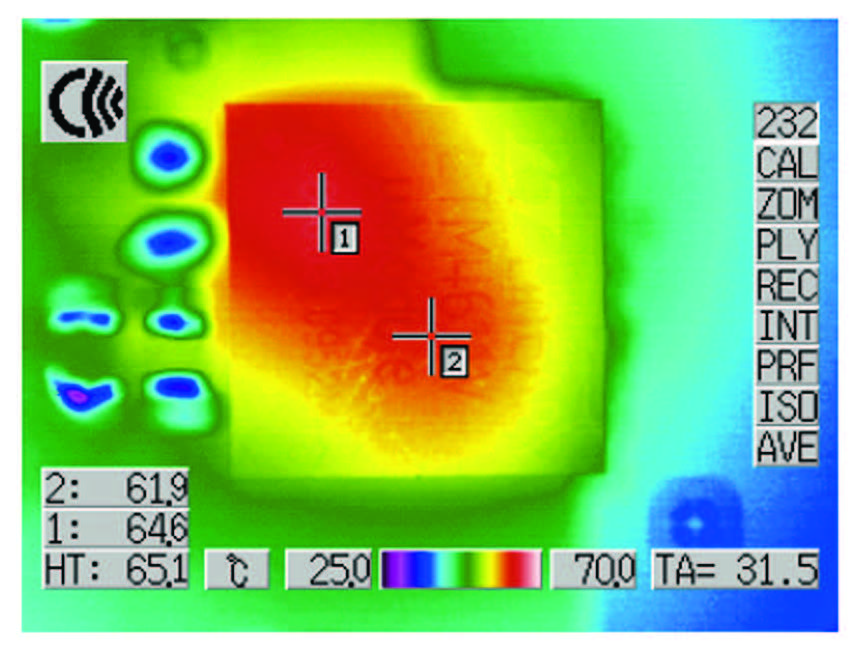

Il package LGA del dispositivo consente la dissipazione del calore sia dall’alto che dal basso, facilitando l’uso di un telaio di metallo o di un dissipatore BGA. Questo form factor favorisce la dissipazione termica con o senza passaggio d’aria. La Figura 7 mostra un’immagine termica a infrarossi (IR) della parte superiore del dispositivo LTM4611, la quale dimostra una perdita di potenza di 3.5 W senza flusso d’aria, testato con prova al banco, con conversione di una tensione in ingresso di 5 V in un’uscita di 1.5 V a 15 A.

Figura 7: immagine termica dall’alto di un regolatore LTM4611 che produce 1.5V a 15 A da una tensione in ingresso di 5 V. La perdita di potenza è 3.5 W. Dalla prova al banco senza flusso d’aria è risultata una temperatura di superficie di 65 ºC.

La temperatura di superficie più elevata è di circa 65 °C. Rispetto alla Figura 7, la Figura 8 mostra un’immagine termica a infrarossi della parte superiore del dispositivo LTM4611 con una perdita di potenza di soli 3.2 W senza flusso d’aria, testato con prova al banco, con conversione di 1.8 V in ingresso e 1.5 V in uscita a 15 A. Le posizioni degli hotspot, non le loro dimensioni, sono leggermente cambiate da quelle osservate con il funzionamento a 5 V in ingresso.

Figura 8: videoclip per 1.8 VIN, 1.5 VOUT con carico in uscita di 15 A, perdita di potenza di 3.2 W con 0 LFM e temperatura di superficie di 65 ºC (http://video.linear.com/55).

VIDEOCLIP SULLA RESA TERMICA

Per molti regolatori µModule DC/DC che devono dimostrare la resa termica, e mostrare le curve relative all’efficienza e alla riduzione della potenza in uscita, i videoclip da 45 secondi sono strumenti molto utili che consentono di comprendere il comportamento termico di un dispositivo. La Figura 8 mostra un esempio di videoclip relativo all’LTM4611. Una telecamera a infrarossi ha registrato l’andamento delle variazioni di temperatura sulla superficie dell’LTM4611, mano a mano che il dispositivo si scaldava durante il funzionamento. Prestare particolare attenzione ai vettori usati per misurare la temperatura sulla superficie dell’LTM4611 (contrassegnati con 1 e 2). La temperatura ambiente è 31.5 ºC. La zona azzurra indica la temperatura più bassa, quella gialla le zone più calde. Da notare che, nell’osservare i colori che determinano la temperatura, lo spettro dei colori (da azzurro a giallo a bianco) indica un gradiente di una temperatura, non il valore assoluto. Ad esempio, il giallo in un caso potrebbe corrispondere a 70 ºC, ma in altre condizioni di prova indica 110 ºC. Pertanto, occorre prestare particolare attenzione al valore della temperatura oltre che al colore. I colori consentono di individuare rapidamente le zone calde e fredde ma, per il valore della temperatura, è meglio approfondire. La clip della Figura 8 è testata con 1.8 Vin con un’uscita a 1.5 V (regolazione di commutazione con dropout bassissimo) con una corrente di carico a 15 A molto alta. Nessun regolatore lineare potrebbe offrire un basso dropout della tensione a 15 A. E anche se potesse, dovrebbe dissipare 4.5 W, nonostante un’efficienza calcolata dell’83% (= 1.5 V/1.8 V). L’LTM4611 ha una perdita di potenza di appena 3.2 W con 0 LFM e 65 ºC come "hot spot" (trascurabile). Sulla base di questi numeri il progettista può costruire un circuito molto compatto perché i limiti relativi alla dissipazione del calore sono ridotti al minimo. La dipendenza da dissipatori di calore, ventilatori e zone di rame del circuito stampato diminuisce. Se avete ancora 45 secondi di tempo, guardate il video all’indirizzo web indicato.

CONCLUSIONI

Se l’efficienza di un regolatore DC/DC è notevole o accettabile, occorre studiare l’impedenza termica del package. Si deve cercare di capire il comportamento termico (temperatura) del prodotto in condizioni operative diverse. In un regolatore di commutazione DC/DC, i valori relativi a calore ed efficienza dipendono, per esempio, dal rapporto tra VIN e VOUT. Naturalmente, bisogna tener conto anche della temperatura e del flusso d’aria. In tal caso, si consideri che un valore della conversione ad alto rendimento può essere fuorviante quando la gestione termica è un problema. Una buona idea è calcolare la dissipazione di calore per determinare la temperatura approssimativa della giunzione. I valori da esaminare sono i dati termici, tra cui le immagini termiche e le curve di derating con la temperatura. Un regolatore DC/DC di qualità, soprattutto di forma modulare, dovrebbe convincere delle sue prestazioni attraverso dati, immagini e, magari, alcuni videoclip.