Lo sbroglio è una delle fasi salienti della progettazione di un circuito stampato. Tipicamente segue la stesura dello schema elettrico e precede la realizzazione fisica del PCB (Printed Circuit Board). Analizziamo l’ambito progettuale in cui si inserisce e definiamo in maniera organica le linee guida per impostarlo, svilupparlo e portarlo a termine con successo.

Sbrogliare un circuito stampato significa, principalmente, definire il routing delle piste che collegano tra loro i pin dei dispositivi che lo compongono. Tale operazione è preceduta dallo studio e dalla definizione del circuito da realizzare, dalla stesura dello schema elettrico e dall’individuazione/scelta dei componenti. Premesso ciò, descriveremo il contesto progettuale in cui lo sbroglio di un circuito si inserisce e le linee guida che consentono di impostarlo, svilupparlo e portarlo a termine con successo in modo professionale. Essendo la progettazione di un PCB tipicamente assistita da calcolatore, durante l’esposizione faremo riferimento, solo in maniera generale, ai CAD di sbroglio. Scopo della trattazione è, infatti, quella di dare indicazioni per lo sbroglio di un PCB che valgano come bagaglio di un buon progettista indipendentemente dallo specifico CAD impiegato.

Il PCB (Printed Circuit Board)

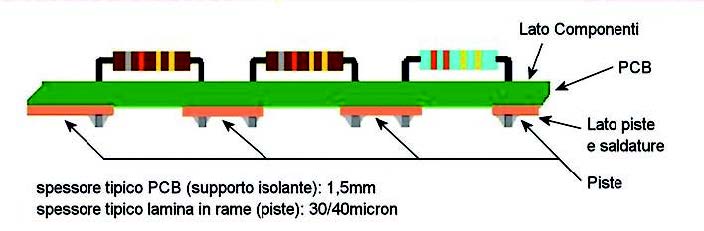

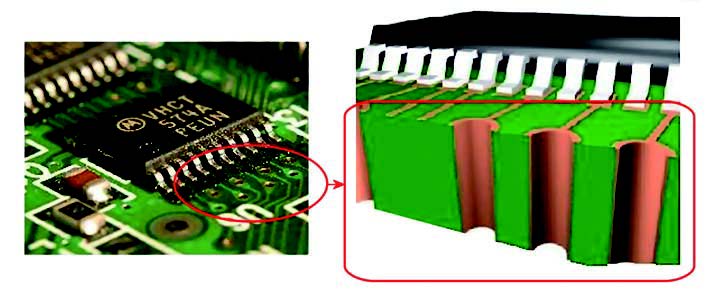

Un PCB-Printed Circuit Board può essere monofaccia, doppia faccia o multistrato. Un circuito stampato monofaccia (figura 1) è tipicamente costituito da:

» un supporto isolante;

» una lamina in rame su cui formare (mediante tecniche sottrattive) le piste e su cui eseguire le saldature;

» un lato componenti.

Figura 1: particolare di una scheda monofaccia.

Affinché sia possibile riprodurre il disegno delle piste sul PCB è necessario definire il disegno del master (in scala 1:1) eseguendo il cosiddetto sbroglio. Nel caso di PCB doppia faccia il master presenta due layer e lo sbroglio investe entrambi (figura 2).

Figura 2: particolare di una scheda doppia faccia.

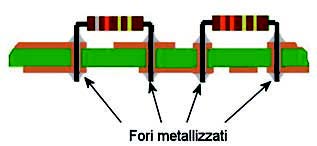

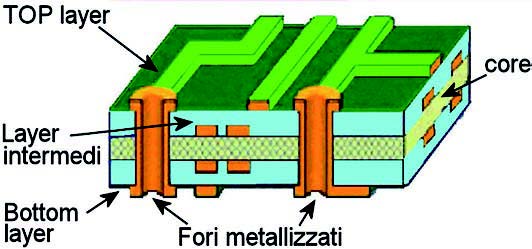

I collegamenti tra i due layer sono realizzati attraverso fori passanti (o a volte ciechi) metallizzati (via). Per circuiti particolarmente complessi si ricorre alla progettazione di schede multi-layer: una pista può svilupparsi parzialmente su un layer, quindi passare (attraverso via) su altri layer su cui continua il proprio percorso (figura 3).

Figura 3: particolare di una scheda multi-layer

Il problema dello sbroglio rimane, nelle linee generali, pressocchè invariato nella progettazione di circuiti SMT (Surface Mount Technology o SMD dove D sta per Device-figura 4) a meno di alcuni dettagli (piazzole per le saldature superficiali e dimensioni dei componenti più ridotte, da cui il maggiore livello di integrazione).

Figura 4: particolare di una scheda SMT-Surface Mount Technology.

Unità di misura

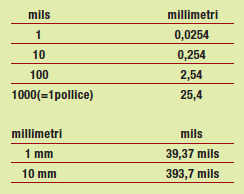

I progettisti di PCB usano il CAD con l’unità di misura impostata in mils: ciò discende da considerazioni operative. La distanza tra i pad di un integrato, per esempio, è in molti casi 100 mils e in generale le distanze tra i pin di un componente sono pari ad un numero intero di mils. Generalmente si imposta la griglia di lavoro a valori sottomultipli interi delle distanze tipiche che intercorrono tra i piedini dei componenti (per es. 50 o 25 mils). In tabella 1 riportiamo le corrispondenze tra le due unità. Relazioni di conversione:

n_mils=n_mmx39,37

n_mm=n_mils/39,37

Tabella 1: Corrispondenze tra mils e millimetri.

Il flusso di progetto

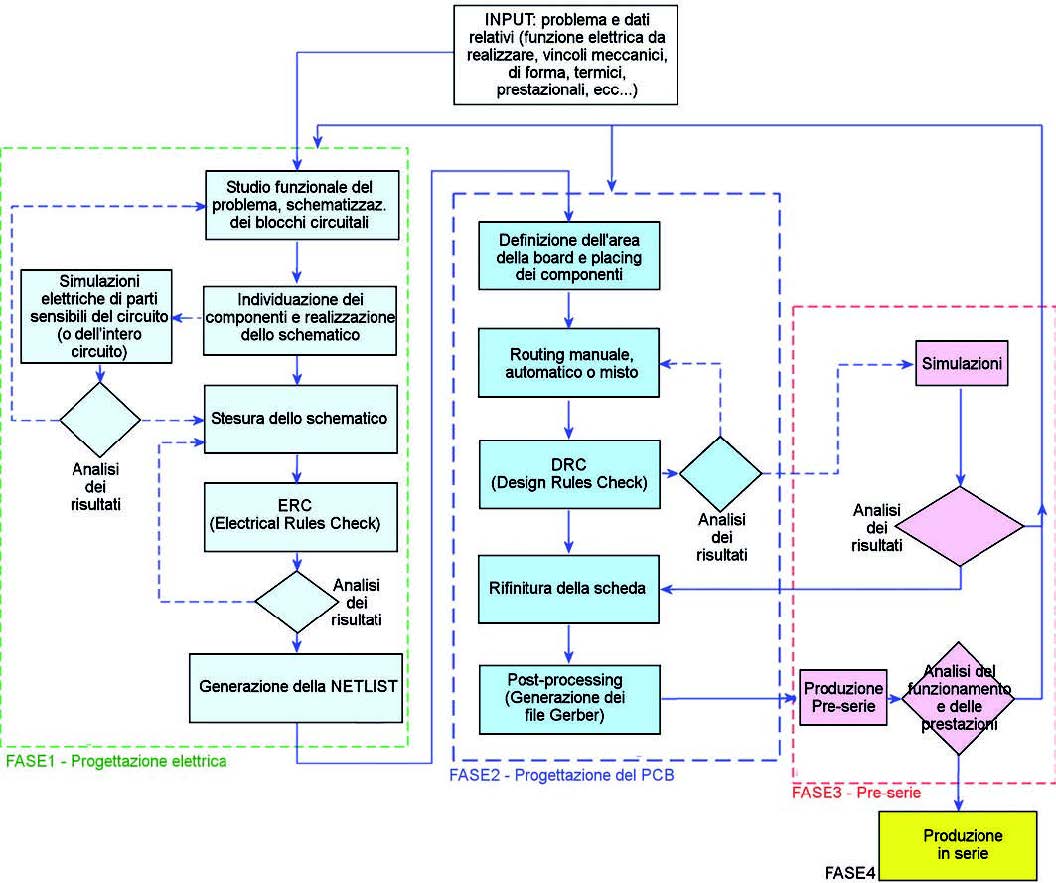

Generalmente l’approccio al progetto di un circuito stampato è di natura top-down ed il disegno del PCB è da inquadrare in un ambito ampio ed articolato (figura 5).

Figura 5: flusso di progetto e fabbricazione di una scheda elettronica.

In genere si distingue una fase di progettazione elettrica (analisi/studio funzionale, individuazione di blocchi circuitali, scelta componenti, schematico, electrical rule check) ed una di progettazione vera e propria del PCB (definizione area scheda, disposizione componenti, sbroglio, Design rule check). Le due fasi sono legate dalla creazione di una netlist che viene generata alla fine della prima fase e utilizzata nella seconda. In ambiti industriali, prima di passare alla produzione, si eseguono simulazioni elettriche basate su estrazione di parassiti. Queste consentono di validare il lavoro svolto fino a quel momento prima di realizzare la scheda (correggere un errore ha peso e costo differente a seconda del momento in cui viene scoperto). La progettazione del PCB mediante CAD si chiude con la generazione dei file gerber necessari alla realizzazione automatizzata della scheda (ad ogni layer e non solo quelli di metallizzazione è associato un file gerber). Occorre decidere a priori, in funzione della complessità del circuito, se sviluppare il PCB in maniera automatica oppure mediante fotoincisione artigianale. Nel secondo caso bisognerà realizzare il master del PCB con piste e piazzole allargate in modo che la fotoincisione e la foratura dei pad siano agevoli. Le piazzole, in particolare, dovranno essere abbastanza grandi rispetto al diametro delle forature per non essere asportate del tutto durante l’operazione stessa di foratura. Il numero di layer necessari allo sbroglio (a parità di area) è tanto più ridotto quanto meno complesso è il circuito e quanto più ottimizzato è lo sbroglio; normalmente è comunque un dato di progetto.

Lo Sbroglio

Due piste di un PCB, appartenenti ad uno stesso layer di metallizzazione, devono svilupparsi senza intersecarsi, diversamente risulterebbero cortocircuitate: questo è la regola (finalità) principale da rispettare (perseguire) durante lo sbroglio. Il processo di sbroglio spesso non è affatto semplice, né tantomeno univoco: il progettista lo effettua in funzione delle circostanze e dell’esperienza. Uno stesso circuito può avere tantissime soluzioni di sbroglio, più o meno differenti, tutte ugualmente valide, ma le linee guida da seguire operativamente rimangono le stesse. Il progettista esegue lo sbroglio utilizzando appositi CAD di cui sfrutta la funzione di autorouting oppure quella di routing manuale. Molti progettisti preferiscono una soluzione mista: in una prima fase operano manualmente sulle piste critiche, quindi completano il routing in modo automatico. I CAD di progetto integrano tool, noti come DRC-Design Rule check, che consentono di verificare automaticamente il rispetto delle regole di tecnologia e di progetto (assenza di sovrapposizioni, larghezza delle poste, minima distanza tra piste, tra piste e pad, ecc..).

Impostazione dello sbroglio: routing globale e routing di dettaglio

Prima di precedere allo sbroglio di un PCB è necessario stabilirne il contorno: all’interno saranno contenuti i dispositivi e le piste. E’ inoltre opportuno fissare i fori di ancoraggio del PCB (hole) e riportare le quotature del PCB e quelle che individuano la posizione dei connettori o di componenti critici. Per eseguire in modo organico lo sbroglio è opportuno suddividere il problema in due fasi successive: quella di routing globale e quella di routing dettagliato. Eseguire il routing globale significa:

» studiare/definire il posizionamento ottimale dei componenti sul PCB;

» individuare (approssimativamente) i percorsi che le piste o gruppi di piste dovranno seguire nel collegare i componenti.

Alcuni CAD integrano il piazzamento automatico dei componenti (automatic placement); tuttavia il masterista (progettista del PCB) ricorre, generalmente, al piazzamento manuale, a meno di situazioni particolari come quella in cui vi è una cella base che si ripete un elevato numero di volte. I precedenti punti 1 e 2 sono tra loro fortemente interdipendenti e l’occhio allenato del progettista è fondamentale per tenerne conto opportunamente. Una analisi adeguata di routing globale consente di suddividere la scheda in un numero limitato di zone: all’inter no di ciascuna si eseguirà, successivamente, un routing più fine o routing di dettaglio. La fase di routing globale è delicata poichè implica una valutazione/previsione sufficientemente corretta della densità di piste e di ostacoli nelle di verse zone (pena maggiori difficoltà nell’esecuzione del successivo routing di dettaglio). E’ necessario evitare errori grossolani: se per esempio vi sono due dispositivi direttamente connessi tra loro è inutile disporli in modo tale da avere un terzo dispositivo interposto; spesso, inoltre, scambiare le posizioni di due connettori (generalmente dislocati lungo il bordo della scheda) può semplificare lo sbroglio. I collegamenti tra i componenti sono mostrati dal CAD come “elastici” cioè sottili linee rette che si spostano se il componente viene mosso e che presentano un elevato numero di incroci (da cui sbroglio = eliminazione degli incroci). Durante il routing di dettaglio si definiscono percorsi specifici per le piste presenti in ciascun delle zone individuate con il routing globale.

Principali regole e tecniche di sbroglio

La finalità principale dello sbroglio, oltre quello ovvio di tramutare tutte le connessioni elettriche in piste, non è necessariamente quello di minimizzare la lunghezza delle stesse piste. In linea di massima per ottenere uno sbroglio ottimizzato è necessario perseguire, in ordine di importanza, i seguenti obiettivi:

» stabilire se un determinato tracciato utile a sbrogliare una pista esiste;

» trovare, tra i percorsi possibili, quello che consentirà, successivamente, di effettuare con minore difficoltà il routing delle piste non ancora sbrogliate;

» minimizzare la lunghezza delle piste ed il numero di via o ponticelli. Generalmente l’osservanza di queste principali regole consente di minimizzare anche l’area occupata dal PCB.

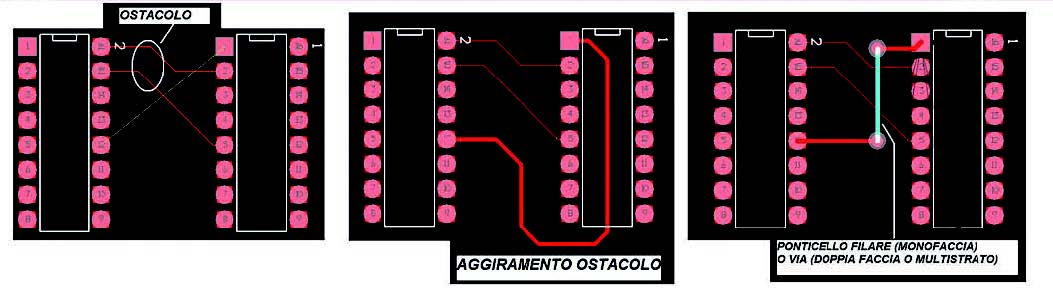

Il problema che può rende difficoltoso collegare con una pista due pin è dato dal fatto che lungo il percorso si possono trovare componenti o altre piste, già sbrogliate, che ne ostacolano il passaggio. In queste condizioni è possibile agire secondo due fondamentali strategie:

■ 1-aggirare l’ostacolo a scapito di un aumento della lunghezza del percorso;

■ 2-scavalcare l’ostacolo con ponticelli filari (sbroglio a singola faccia) oppure mediante via che consentano di continuare lo sviluppo della pista su un altro layer (PCB doppia faccia o multi-strato).

Non sempre la strategia al punto (1) è attuabile ed in ogni caso va eseguita lasciando più gradi di libertà possibili per l’esecuzione del routing di ulteriori piste. Anche quando si utilizza un CAD, per realizzare uno sbroglio su singola faccia, può essere utile impostare la “modalità doppia faccia”: sulla seconda faccia (top) si riportano le connessioni che in realtà rappresenteranno i ponticelli filari.

Un approccio di base per lo sbroglio di PCB doppia faccia

Una regola generale e basilare per lo sbroglio di PCB doppia faccia è quella di eseguire i collegamenti su una faccia prevalentemente lungo una direttrice cartesiana (a meno di piccoli tratti obliqui) e quelli sull’altra lungo la direttrice ortogonale. Questo approccio adottato sistematicamente consente di ottenere un PCB dall’aspetto lineare e professionale.

Figura 6: aggiramento di un ostacolo e scavalcamento tramite via.

Vincoli di sbroglio

Le regole/strategie base fin qui elencate vanno attuate tenendo conto di alcuni principali vincoli classificabili come:

Vincoli tecnologici:

» distanze minime (pista-pista, pista-pad, pista-via);

» larghezza minima delle piste;

Vincoli di progetto:

» Tipo di supporto fisico (monofaccia, doppia faccia, multistrato);

» percorso e spessore definito a priori per alcune piste critiche (alimentazione, massa, segnali di clock) al fine di prevenire accoppiamenti capacitivi, effetti di mutua induzione e di interferenza tra piste ad alta frequenza.

Vincoli tecnologici

Dimensionamento delle piste

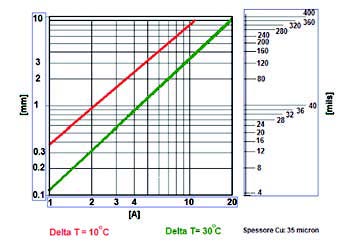

Durante lo sbroglio vanno adottate piste tanto più larghe quanto maggiori sono le correnti (che generano dissipazione termica e riscaldamento) e tanto più distanziate (maggiore isolamento) quanto maggiore sono le tensioni in gioco. Il dimensionamento andrebbe, in realtà, condotto anche in funzione delle condizioni ambientali (temperatura e umidità). In ogni caso, non bisogna mai scendere al di sotto dei limiti minimi che la tecnologia di realizzazione del PCB consente. La larghezza delle piste, va dimensionata anche in funzione dello spessore del rame (30-40 micron nelle nella maggior parte di casi, generalmente 70 micron in piastre con rame più spesso). La figura 7 mostra, indicativamente, la relazione che lega la corrente, la larghezza della pista e la variazione di temperatura della stessa rispetto a quella ambiente (spessore 35 micron; in maniera ovvia è possibile estrapolare indicazioni per spessori di rame differenti).

Figura 7: dimensionamento delle piste di un PCB.

Per correnti elevate è preferibile impiegare piastre con spessore di rame pari a 70 micron, oppure nei PCB artigianali singola faccia stagnare le piste stesse o saldarvi lungo il percorso tratti di filo in modo da aumentarne la portata. Durante lo sbroglio si adotteranno larghezze per le piste tali da tenere in conto questi aspetti. Spesso (si pensi ad alcuni DC/DC converter oppure ai relè di potenza) è preferibile impiegare intere aree di rame per eseguire le connessioni e collocare il componente vicino al relativo connettore impedendo che le correnti compiano lunghi percorsi.

Dimensionamento dell’isolamento tra piste

La distanza di isolamento tra pista e pista (tabella 3 e 5) da rispettare durante lo sbroglio dipende da tre fattori: presenza/assenza di uno strato di lacca protettiva, condizioni ambientali (umidità, presenza di agenti contaminanti) e tecnologia di sviluppo. Generalmente, per tensioni non superiori a 20-30Volt è bene non scendere al di sotto di una decina di mils ma ci manterremo al di sopra se non siamo tecnologicamente in grado di sviluppare il PCB con adeguata precisione (sviluppo artigianale). Le distanze di isolamento e lo spessore delle piste contribuiscono, ovviamente, a determinare l’area necessaria allo sbroglio del PCB.

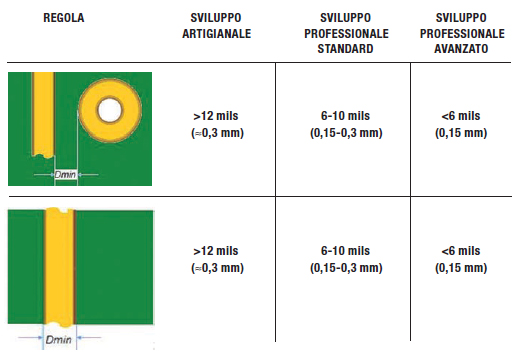

Tabella 3: dimensioni ed isolamenti minimi

Tabella 5: altre distanze minime (sviluppo professionale)

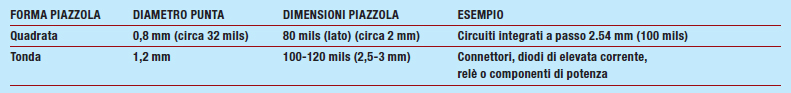

Dimensionamento delle piazzole

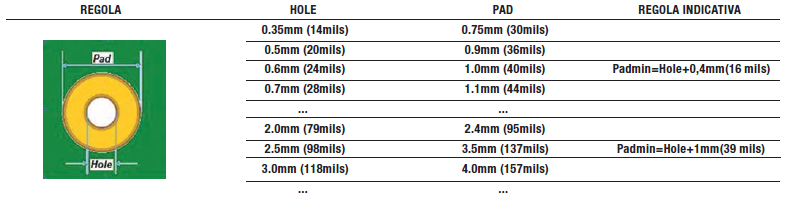

Le dimensioni delle piazzole da impiegare durante lo sbroglio vanno scelte in base ai reofori dei componenti, in base al fatto che il PCB sarà sviluppato artigianalmente o meno e nel primo caso in base al diametro delle punte che useremo per forare la piastra (tipicamente 0,8 mm o 1 mm). Per sviluppi artigianali è opportuno impiegare piazzole quadrate oltre che allargate (tabella 2 e 4). L’anular ring ([Pad-Hole]/2) ha influenza sulla saldabilità per cui è opportuno che sia >10 mils (0,25 mm) per i pad e se necessario inferiori a 6 mils solo per i via.

Tabella 2: Dimensioni consigliate per le piazzole (sviluppo artigianale).

Tabella 4: dimensioni indicative hole e pad (sviluppi professionali)

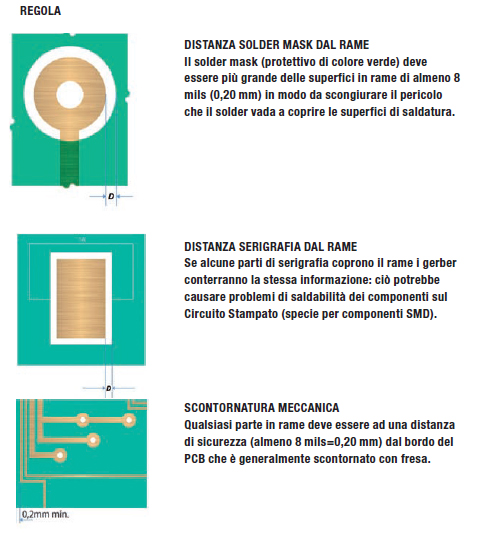

Dimensionamento della serigrafia

La serigrafia (spessore tipico ≥ 0.2 mm=8 mils) identifica i componenti durante il montaggio, i test e la ricerca guasti. Di solito viene definita a sbroglio completato: è necessario accertarsi che non interferisca con pads o via. Lo spessore e le dimensioni della serigrafia devono essere funzione delle dimensioni del PCB, dei componenti e della loro densità (compromesso tra aspetto funzionale ed aspetto estetico).

Sbroglio di schede multi-layer

L’esigenza di realizzare layout multi-strato nasce in progetti particolarmente complessi con alta densità di componenti (es. mother board di un computer); infatti se si hanno più piani di routing è necessario meno area di sbroglio, di conseguenza si compatta il PCB. Più layer si hanno a disposizione, più gradi di libertà si hanno nell’aggirare gli ostacoli durante lo sbroglio, più brevi sono i percorsi di routing e più compatto è il circuito stampato, il tutto a scapito di maggiore complessità tecnologica e maggiori costi realizzativi. Multi-layer significa quindi, più layer di routing e quindi metallizzazione (Orcad Layout, per esempio, consente di impiegarne fino a 16: top, bottom e 14 strati interni:Gnd, Power, Inner Layer1, …, Inner Layer12). Nel disegnare una PCB multilayer è opportuno sbrogliare prima le alimentazioni (Vcc-layer Pwr e Gnd-layer Ground). Per fare ciò (se si esegue uno sbroglio automatico ma anche nello sbroglio manuale) si abilitano le sole net di alimentazione (nella maggior parte dei CAD per progettazione di PCB è possibile abilitare e disabilitare layer al routing ma anche singole connessioni). Effettuato lo sbroglio delle alimentazioni, si disabilitano queste, si abilitano tutte le altre e si completa sbroglio.

L’approccio Top-Down

Spesso la progettazione non segue un approccio diretto ma top-down: per esempio in fase di sbroglio potrebbe risultare utile scambiare tra loro due pin di un integrato (per esempio due ingressi di una porta logica o due pin di un controllore che possono essere impiegati con la medesima funzionalità). Un buon progettista cerca, fin dalla stesura dello schematico, di studiare e/o intuire quale sia il miglior impiego dei pin degli integrati non solo in relazione alle funzioni elettriche ma anche in funzione del successivo sbroglio. Un’altra operazione che spesso può semplificare uno sbroglio è quella di scambiare tra loro due porte logiche uguali. Spesso è opportuno tornare allo schematico, modificarlo in tal senso, rigenerare la netlist e riprendere lo sbroglio. Queste operazioni, adottate sistematicamente, contribuiscono ad ottimizzare lo sbroglio soprattutto se manuale.

Il metodo “Strappa e ricollega”

Quando lo sbroglio di una pista fallisce si può adottare la tecnica detta “strappa e ricollega”:identificato il punto dal quale una pista non riesce più a proseguire, si iniziano a cancellare i percorsi tracciati che ne ostacolano il passaggio, fino a che la pista non riesce a raggiungere la sua meta. A questo punto si prova ripristinare i collegamenti eliminati. Se per qualcuno non è possibile si reitera il metodo fino a che non si riesce a ripristinare la totalità delle piste “strappate” (risultato, ovviamente, per niente certo!). Questa tecnica è implementata anche negli algoritmi automatici integrati nei CAD di sbroglio. Contrariamente a quello che alcuni pensano, tuttavia, lo sbroglio automatico può anche fallire, esattamente come quello manuale.

Rifiniture e DRC (Design rule check)

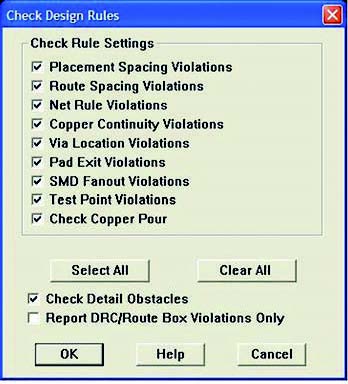

Completato lo sbroglio tutti gli “elastici” appaiono “tirati”: a questo punto il PCB va rifinito, inserendo serigrafie, modellando meglio alcune piste, spostando leggermente alcuni componenti e così via. I CAD, generalmente, consentono, a sbroglio ultimato, di eseguire una serie di controlli automatici (DRC-Design rule check). Riportiamo, a titolo di esempio, una schermata del DRC di Orcad Layout (figura 8) senza dilungarci oltre.

Figura 8: schermata del DRC di Orcad Layout

Alcune note operative

Occorre sottolineare che l’esecuzione automatica di uno sbroglio non garantisce né l’ottimizzazione (molto dipende dai parametri impostati) dello sbroglio stesso, nè che esso venga completato senza che nessun collegamento rimanga irrisolto (specie se si esegue uno sbroglio su singola faccia). Nel caso in cui si realizzi una piastra mono-faccia si impiega il layer Bottom; pertanto se si esegue uno sbroglio automatico è preferibile impostare il solo il layer Bottom come usato; a lavoro finito, se rimangono dei collegamenti non risolti, si aggiunge il secondo layer (TOP) e si riavvia lo sbroglio, in modo da avere poche connessioni (ponticelli filari) sul lato TOP. Se si effettuasse lo sbroglio direttamente, con entrambi i layer attivi, essi verrebbero considerati ugualmente importanti e si avrebbe un proliferare di ponti filari. Qualunque strumento CAD, per quanto potente, “non fa mai i circuiti stampati da solo”: il disegno di un PCB è un processo in cui la fantasia e soprattutto l’esperienza del progettista giocano un ruolo spesso determinante.

Uno sguardo ad Orcad Layout

Quando si avvia la creazione di un nuovo progetto in Orcad Layout è chiesto di specificare il file di tecnologia; per chi è all’inizio diciamo semplicemente di caricare il file Default.tch presente in una delle sottocartelle di Orcad. In seconda istanza viene richiesto il file di netlist .mnl generato alla fine della realizzazione dello schematico e che rappresenta il collegamento tra schematico e PCB. Infine viene chiesto di assegnare un nome (estensione .MAX) al PCB che si sta creando. Prima di generare la netlist, si assegna a ciascun componente di schematico un footprint presente in una delle librerie di Orcad; ciò consente di caricare lo stesso footprint nel momento in cui si crea il file .MAX. Il foglio di progetto inizialmente contiene disordinatamente i footprint di tutti i componenti di schematico collegati fra loro tramite “elastici”. Il posizionamento dei componenti nel foglio è generalmente manuale ma può, in alcuni CAD, essere reso automatico. La disposizione ottimizzata dei componenti dipendente spesso dall’esperienza del progettista. Il file di tecnologia (.tch) contiene informazioni sulla tecnologia costruttiva del PCB (numero e tipo di layer, dimensioni delle piste, delle piazzole, isolamenti minimi tra pista e pista, tra pista e pad ecc..). In Orcad Layout, ma anche in altri CAD è possibile caricare un file di strategia: esso contiene informazioni e regole necessarie per lo sbroglio automatico o semiautomatico (in Orcad Layout ha estensione .sf).

Gli algoritmi di sbroglio automatico

Lo sbroglio automatico, integrato nella maggior parte dei CAD di progettazione di PCB, si basa su algoritmi euristici che si dividono in “Algoritmi basati su griglia” ed “Algoritmi basati su linee”. Negli algoritmi basati su griglia si immagina di sovrapporre ad ogni piano metallico del PCB una griglia a celle quadrate. Considerati due punti (celle) da connettere si parte dalla cella iniziale, si monitorano le celle adiacenti e ci si propaga verso la cella finale. In questo modo si trovano tutti i percorsi possibili lungo i quali non vi sono ostacoli e attraverso i quali è possibile giungere al traguardo; si mantiene memoria del costo di ogni percorso e al termine si adotta come effettivo il percorso con costo inferiore. Algoritmi di questo tipo sono quello di Lee e quello di Lee su griglia pesata. Quest’ultimo pesa il tracciamento di ciascuna pista anche in base al costo che si riversa sullo sbroglio delle piste successive. Al fine di ridurre le risorse di memoria, storicamente sono stati sviluppati delle varianti di algoritmi su griglia (algoritmo di Akers, algoritmo A* e Algoritmo di Hadlock). Gli algoritmi basati su linea, invece, si basano sul tracciamento di linee ortogonali tra loro dette “linee di fuga” che consentano di aggirare gli ostacoli. Quando si trova una intersezione tra l’insieme di rette ortogonali che hanno origine nel primo estremo della net e l’insieme di rette con origine nel secondo si è trovato il percorso di routing. Gli algoritmi di Higtower e di Mikami-Tabuchi sono algoritmi di questo tipo. Ovviamente questi algoritmi sono validi anche per PCB con due o più facce (basta aggiungere la terza dimensione nell’algoritmo stesso), anzi la loro applicazione è estesa in maniera ovvia al routing per circuiti integrati.

Esempio applicativo

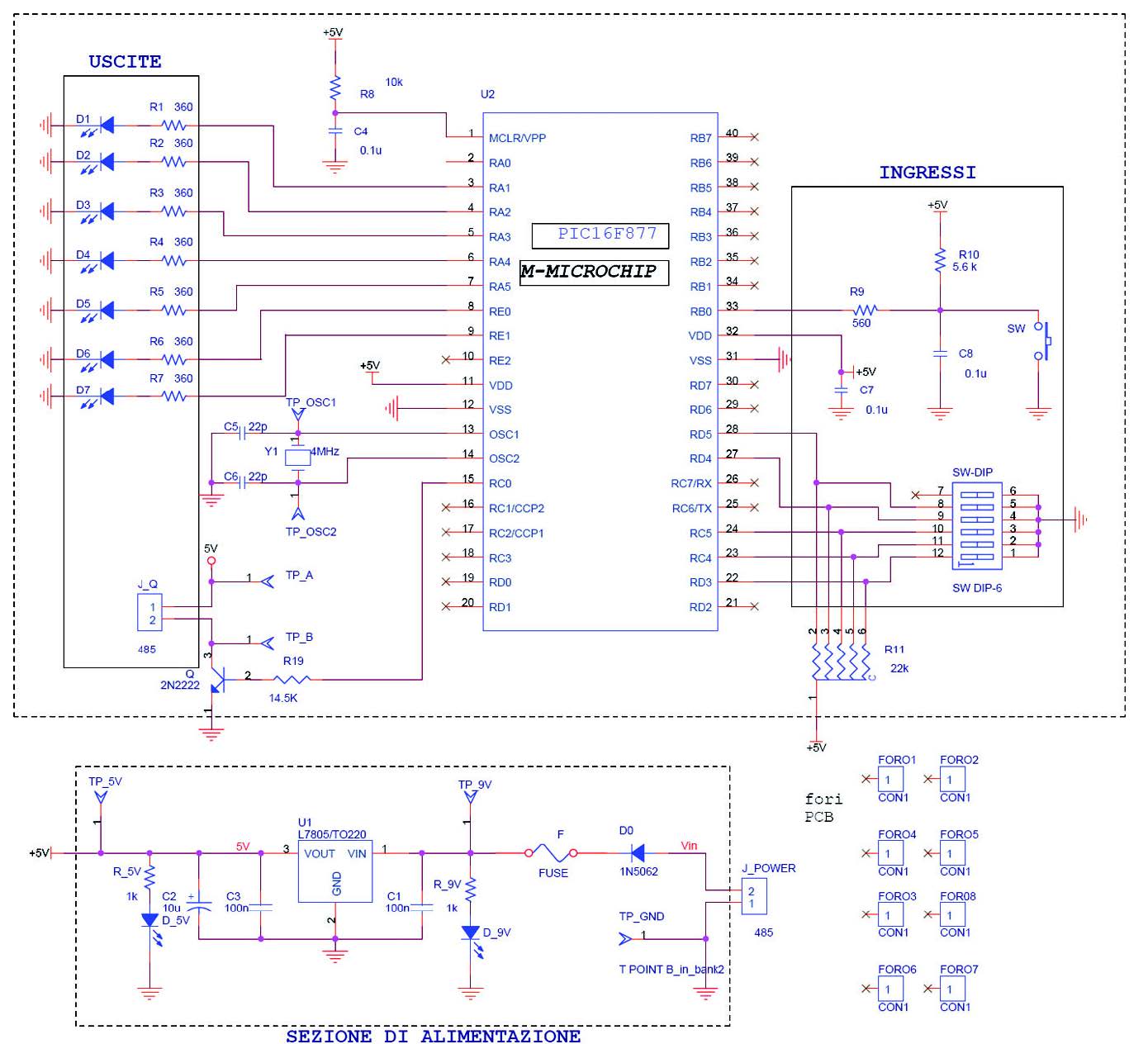

Molte delle linee di progetto fin qui esposte possono essere meglio comprese con un esempio applicativo di sbroglio manuale (basato su Orcad Layout). Supponiamo di voler realizzare un circuito singola faccia di cui siano assegnati i seguenti dati di progetto:

» Alimentazione: 9V;

» Ingressi: un pulsante e un dip-switch con cui poter fissare lo stato logico di 5 linee di digitali;

» Uscite: un transistor in open-collector che esce su un connettore e 7 diodi led;

» Gli ingressi e le uscite devono essere portati ad un controllore PIC in modo che a seconda dello stato degli ingressi si possa generare una diversa sequenza luminosa sulle uscite.

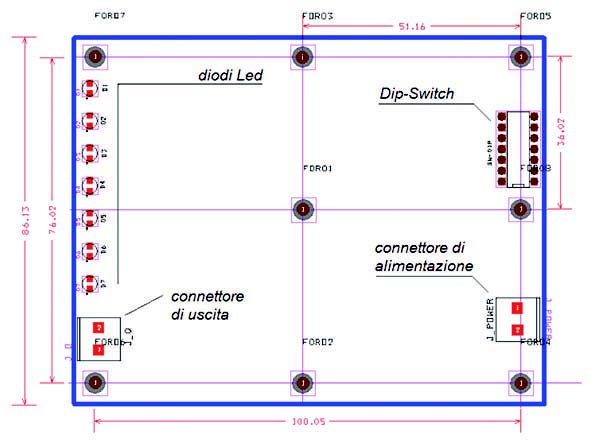

Supponiamo di aver già lo schematico (figura 9) e di avere come vincoli meccanici le dimensioni del PCB, la posizione dei fori di ancoraggio, quella dei Led, dei connettori e del dip-switch (figura 10).

Figura 9: Schema Elettrico.

Figura 10: Disposizione ingressi e uscite.

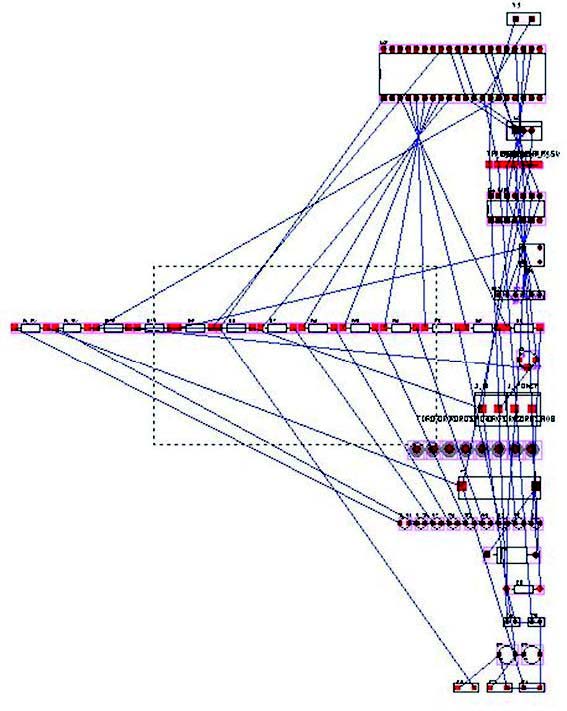

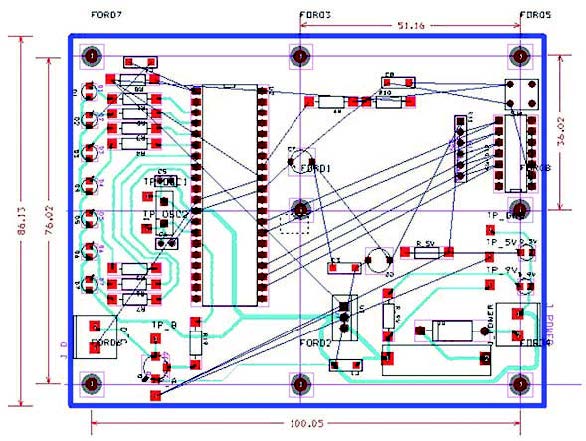

Supponiamo che la fase di ERC (electrical rule check) e la generazione della netlist siano state eseguite con successo. All’avvio il CAD restituisce un foglio di lavoro con i componenti disposti in maniera casuale e le connessioni rappresentate da “elastici” (figura 11).

Figura 11: PCB non ancora sbrogliato.

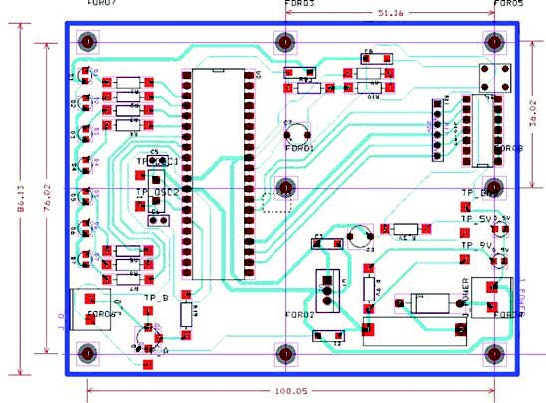

La figura mostra in maniera evidente perché l’operazione che ci attende si chiami sbroglio; essa scoraggerebbe chi ancora non ha sufficiente dimestichezza con questo tipo di lavoro a proseguire o lo spingerebbe verso uno sbroglio automatico (come se il CAD realizzasse le schede da solo!). Mostreremo invece che operando con perizia è possibile sbrogliare in modo ottimale il PCB anche manualmente. Infatti, sbroglio automatico non significa affatto sbroglio ottimizzato, specie per circuiti a singola faccia e specie se non si impostano in maniera adeguata i parametri opportuni. Piazzamento dei componentiAvendo come assegnate le posizioni dei led, dei connettori e delle forature cominciamo con il disporre i componenti. Osserviamo che già la stesura dello schematico è stata fatta in modo da riprodurre lo stessa disposizione dei componenti richiesto dalle specifiche di progetto; questo aiuta fin dall’inizio a dare ordine al tutto. Essendo il lato sinistro quello delle uscite (Led) disponiamo le relative resistenze ed il transistor dallo stesso lato ruotandoli in maniera da avere il minor numero di intersezioni possibili degli elastici. Il quarzo e i relativi condensatori vanno disposti il più vicino possibile alla porta OSC1/2 del PIC. La sezione di sinistra del PCB appare così già abbastanza ordinata (figura 12) e se ne intravede uno sbroglio non impossibile.

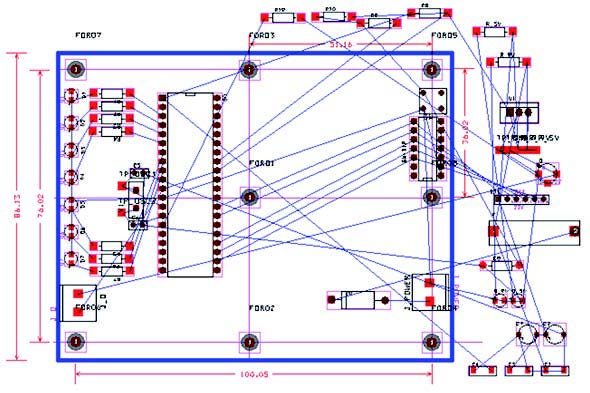

Figura 12: Fase iniziale del routine globale.

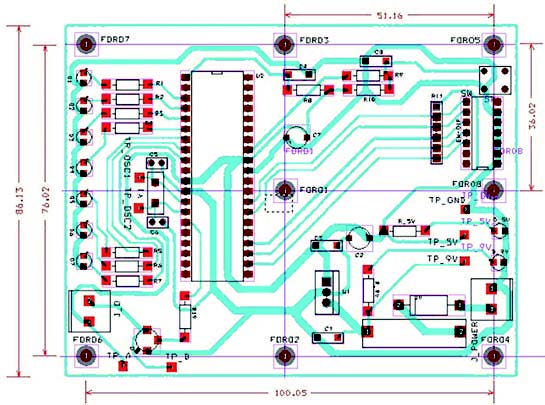

Operando in maniera analoga disponiamo a destra i componenti della sezione di ingresso e in basso quelli della sezione di alimentazione. Disponiamo lo zoccolo portafusibile lungo il bordo della scheda dove sarà più facile l’accesso e posizioniamo il led 9V in prossimità del connettore di alimentazione, dato che ne indica lo stato. Procediamo in maniera analoga per i test-point TP_9V, TP_5V e TP_GND. A questo punto abbiamo eseguito un routing globale di massima (figura 13).

Figura 13: PCB alla fine del routing globale.

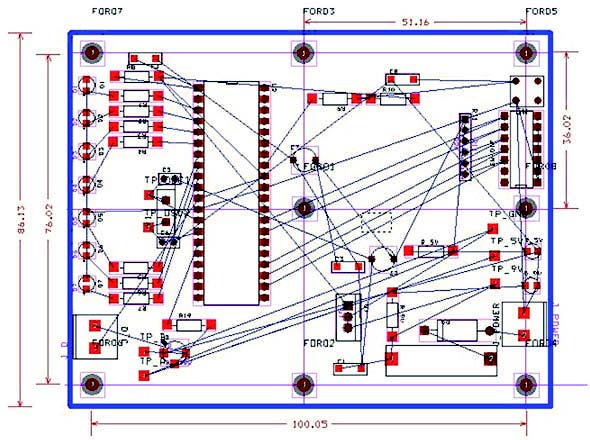

Molti iniziano lo sbroglio dalla sezione di alimentazione. Se i componenti sono stati disposti correttamente non è detto che questa sia la migliore soluzione. Infatti, specie se si deve realizzare una scheda singola faccia, accade spesso che per far passare una sola pista di alimentazione si è costretti a tagliarne molte di segnale, dando origine ad una proliferazione di ponticelli filari. Dando invece la precedenza a quelle di segnale si può sbrogliarle tutte o quasi senza ponticelli lasciando che il ponticello filare sia impiegato (magari un po’ più spesso) per la sola pista di alimentazione. L’approccio può essere differente per PCB doppia faccia grazie all’impiego di via sulle piste di segnale piuttosto che su quelle di alimentazione. Procedendo nell’esempio, useremo il layer bottom dovendo realizzare un circuito a singola faccia. E’ opportuno settare i parametri del CAD in modo da operare in mils. Lasciamo i Led un po’ distanziati dal bordo in modo che con una sola linea di massa lungo lo stesso bordo si possa realizzare la connessione di massa per tutti i led (D1 .. D7). Sbrogliamo la sezione di oscillazione e quella del transistor come un nuclei a se (figura 14).

Figura 14: Routing di dettaglio della sezione di oscillazione.

Portare il riferimento di massa dal connettore di alimentazione direttamente al pin centrale del 7805 comporta il taglio di molte piste. E’ preferibile aggirare l’ostacolo esternamente in modo da conservarsi questo grado di libertà per le suddette linee (figura 15).

Figura 15: Aggiramento degli ostacoli (pista in basso).

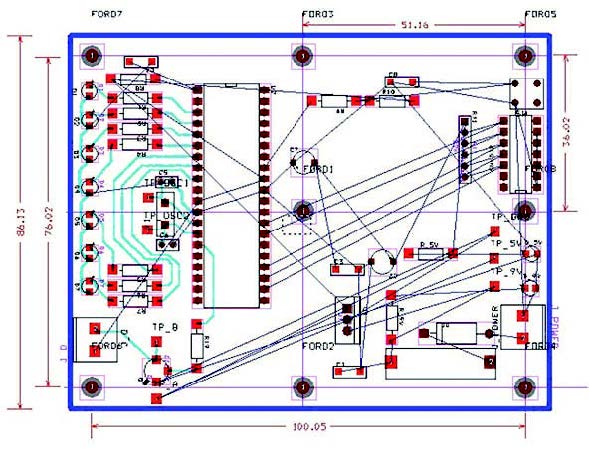

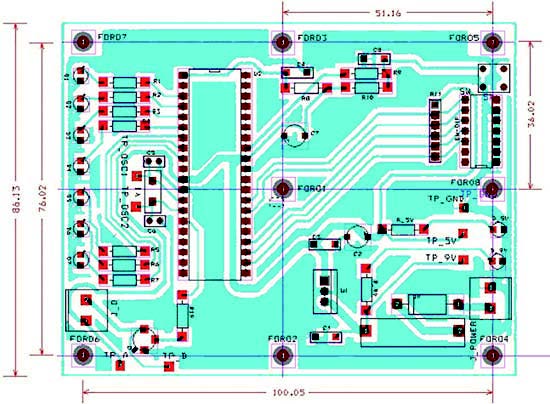

Aggirando ostacoli, cambiando il percorso di piste già sbrogliate per farne passare altre (strappa e ricollega), spostando strategicamente la posizione di qualche componente, a volte, come in questo caso, è possibile sbrogliare l’intero circuito senza l’impiego di alcun ponticello filare (figura 16).

Figura 16: Routing di dettaglio ultimato.

Facciamo due importanti osservazioni:

■ 1-lo sbroglio così portato a termine non è detto che sia l’unico che consenta di evitare del tutto l’uso di ponticelli;

■ 2-probabilmente esistono altre soluzioni anche più ottimizzate (per lunghezza dei percorsi per esempio);

■ 3-In ogni caso, dato uno generico sbroglio su singola faccia, non è detto affatto che esista una soluzione che eviti l’impiego di ponticelli.

A questo punto è necessario rifinire il tutto controllando in percorsi, inspessendo le piste (specie quelle di alimentazione) e rendendo più professionale l’aspetto del PCB (figura 17).

Figura 17: Rifinitura dello sbroglio.

Nel caso in cui dobbiate produrre la scheda in serie in maniera automatica controllate e rifinite adeguatamente la serigrafia. Nel caso in cui invece dobbiate realizzarla artigianalmente potete inserire sul bottom (mirrored) alcune serigrafie incise su rame. In questo secondo caso, tracciate con il layer bottom il contorno della scheda in modo che sia semplice tagliare ed eliminare l’area in eccesso dopo lo sviluppo. E’ anche opportuno riempire, con aree di massa, le zone vuote della scheda (figura 18): sarà più semplice ottenere lo sviluppo senza sprecare cloruro ferrico e si darà al PCB un aspetto più gradevole (nell’esempio mostrato il piano di massa aggiunto non ha particolari finalità elettriche ma in altri casi potrebbe averne).

Figura 18: Aree di massa.

Verificate che non vi siano piste con interruzioni (la maggior parte dei CAD permettono di individuare i cosiddetti “partial” cioè piste che presentano parziali tratti, anche piccolissimi, non completati). Eseguite, infine, sempre il DRC (design rule check) per verificare, in particolare, i livelli di isolamento tra piste o piazzole a diverso potenziale elettrico.

Grazie e complimenti per l’articolo.

Grazie a te Andrea.

Sono ben felice di sapere che l’articolo, scritto diversi anni prima della riproposizione qui proposta, sia ancora di attualità e che sia stato da te gradito.

Interessante e articolato articolo.. Pensare che quando ho iniziato a fare i primi circuiti stampati (la definizione PCB non era ancora in voga) lavoravo con carta millimetrata, matita e gomma,

Si provava, si cancellava e si ritentava. Alle superiori realizzavamo poi il circuito stampato e la disposizione disegnando su carta lucida, con le piste fatte con l’inchiostro di china rossa e i componenti con la china nera, con lo stile dei circuiti della rivista Nuova Elettronica, che forse i più anziani ricorderanno. Ma certamente parliamo della preistoria!

Grazie Adriano.

È un percorso quello che hai descritto che ricordo bene e che ha visto certamente impegnati tanti appassionati come noi.