Tanti anni sono passati dall'invenzione del primo transistor a semiconduttore, nonché dalla famosa legge di Moore. Questa invenzione ha condizionato il mercato e l'intera era tecnologica, e la condiziona ancora oggi. L'articolo ripercorre la storia dei transistor: dalla loro nascita, fino all'era moderna. In particolare, l'attenzione è focalizzata sulle moderne tecnologie di fabbricazione dei circuiti integrati e sull'intero processo litografico. L'articolo chiarisce il significato connesso ai processi nanometrici, i vantaggi e problemi annessi nel produrre a così basse lunghezze d'onda nello spettro della luce (le cosiddette regole lambda). Questi sono alcuni dei concetti chiave per poter capire al meglio il mondo che ci circonda da cui nessun appassionato di elettronica, a qualunque livello si ponga, può prescindere dall'avere. La realizzazione di un P-MOS è presa ad esempio per spiegare le fasi di produzione.

Introduzione

Gli stadi di fabbricazione di un circuito integrato ricordano in scala micrometrica, o sub-micrometrica, quelli di realizzazione di una pizza napoletana. Si parte da una massa di farina, acqua e sale, se ne prende una larga fetta, la si spiana, si deposita sopra il pomodoro e la mozzarella, si mette in forno dove la mozzarella si espande e si diffonde, infine delle listarelle di prosciutto poste sopra "collegano" idealmente le varie parti della pizza. Ovviamente, la similitudine finisce qui. Se non ne siete convinti provate ad addentare un microprocessore...è molto improbabile che percepiate lo stesso sapore!

La tecnologia di fabbricazione di dispositivi integrati oggi utilizzata prende il nome di tecnologia planare (o processo planare) e raggruppa una serie di stadi tecnologici necessari alla realizzazione del prodotto finito. Tale prodotto, nella quasi totalità dei casi, è costituito da una o più giunzioni p-n realizzate su un substrato di silicio ("fetta") e dai relativi contatti metallici; tutti i dispositivi elettronici a semiconduttore sono basati sull'effetto rettificante delle giunzioni. In altri termini, il processo di tecnologia planare è costituito da un ciclo di lavorazioni elementari ripetuto più volte, in successione, ogni volta utilizzando maschere litografiche differenti. Uno dei vantaggi principali di tale tecnica è che ogni fase di lavorazione viene applicata sull'intera superficie della fetta di silicio, processando simultaneamente migliaia di dispositivi. Il costo del processo di lavorazione, in sé molto elevato, incide quindi sul costo dei singoli dispositivi in misura inversamente proporzionale al loro numero sulla fetta. Ciò, quindi, spiega le ragioni per le quali si cerca di miniaturizzare sempre di più le dimensioni dei dispositivi elementari (scendendo a lunghezze d'onda sempre più basse, dette regole lambda, ormai siamo ai 9 nm e si produce alle lunghezze d'onda dei raggi X) e di aumentare la superficie delle fette di silicio disponibili in commercio.

Cenni storici

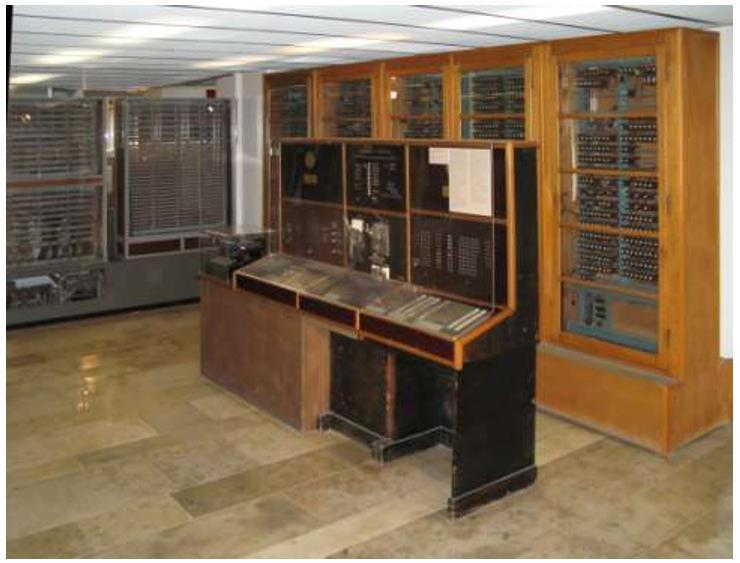

Non si può non partire dalla storia quando si entra nel processo di fabbricazione dei circuiti integrati. In Figura 1 è riportato il primo computer elettromeccanico costruito nei primi anni 50. Aveva una memoria di soli 32 bit, lavorava ad una frequenza di 40 Hz, ed impiegava ben 400 ms per fare una sola operazione di somma, 3 secondi per una moltiplicazione ed 1 ora per 1000 operazioni floating point o virgola mobile. Era composto da 2500 relè, ed aveva un consumo di 4 kW. Beh, abbastanza elevati - direi - per le poche operazioni che era in grado di fare.

Figura 1: Computer elettromeccanico costruito nei primi anni 50 del XIX secolo

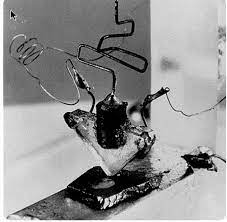

Il primo transistor (Figura 2) nacque nel 1947 da un blocchetto di germanio nei laboratori della Bell Labs ad opera di Walter Brattain e John Bardeen. Il termine transistor fu scelto perché derivante dall'unione di TRANsfer e reSISTOR. Il termine fu adottato per descrivere il funzionamento del componente, ossia il trasferimento di un segnale in ingresso da un circuito a bassa resistenza ad uno (l'uscita) a resistenza più alta. Nel 1948 ci fu poi la comparsa del primo transistor a sandwich, da cui derivano i circuiti moderni.

Figura 2: Primo transistor della storia inventato nei laboratori Bell Labs

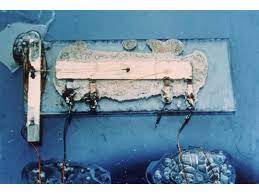

Per la comparsa del primo integrato dobbiamo attendere fino al 1958, nei laboratori della Texas Instruments & Robert Noyce ad opera di Jack Kilby. Si trattava di un oscillatore (Figura 3) a singolo transistore in germanio. Un circuito integrato composto da un insieme di diversi elementi fissati su di un unico substrato, comprese le interconnessioni.

Figura 3: Primo circuito integrato del 1958

In quegli anni, Gordon Moore (1965) dei laboratori Intel scoprì che il numero dei transistor integrabili stava crescendo sempre di più, e che questo seguiva un tasso di crescita pari al doppio dell'anno precedente. Questa legge (detta appunto legge di Moore), diventata famosa nell'elettronica, fu poi riformulata negli anni 80 quando successivi studi ed approfondimenti attestarono che il tasso di crescita era sì del doppio, ma ogni 18 mesi (e non 12 come inizialmente teorizzato da Moore). Proprio il numero di transistor all'interno di un circuito integrato ne decreta la classe, o per meglio dire la scala di un circuito integrato. Tra queste si annoverano:

| SCALA | NUMERO DI TRANSISTORS |

| SSI (Small Scale of Integration) | 2 - 64 |

| MSI (Medium Scale of Integration) | 64 - 2'000 |

| LSI (Large Scale of Integration) | 2'000 - 64'000 |

| VLSI (Very Large Scale of Integration) | 64'000 - 2'000'000 |

| ULSI (Ultra Large Scale of Integration) | 2'000'000 - No Limits |

I circuiti integrati odierni sono per lo più i VLSI, e per capirci sono quelli che troviamo nei notebook, negli smartphone, ed in generale in tutti i dispositivi elettronici di largo consumo.

Creazione del wafer di silicio

Il materiale principale utilizzato per la costruzione di circuiti elettronici è il silicio (SiO2). Questo lo si ottiene partendo dalla sabbia, ed in particolare dalle tipologie di sabbia ricche in quarzo. Il silicio può essere anche ottenuto in laboratorio, producendolo artificialmente a partire da Silice e Carbonio: SiO2 + C → Si + CO2

Il processo porta alla generazione di un silicio policristallino, non sempre adatto alla realizzazione di tutti gli integrati che per lo più richiedono l'utilizzo di un silicio monocristallino. Da qui i processi di purificazione del silicio. Tra questi, due sono i principali:

- purificazione per via chimica: consiste nella transanimazione del silicio in tricloruro silano (SiHCI3) e nella sua purificazione mediante distillazione. Una successiva reazione con l'idrogeno eleva ulteriormente il suo grado di purezza e consente di ottenere barre di silicio policristallino (lingotti) la cui resistenza per usi elettronici è tuttavia ancora troppo bassa;

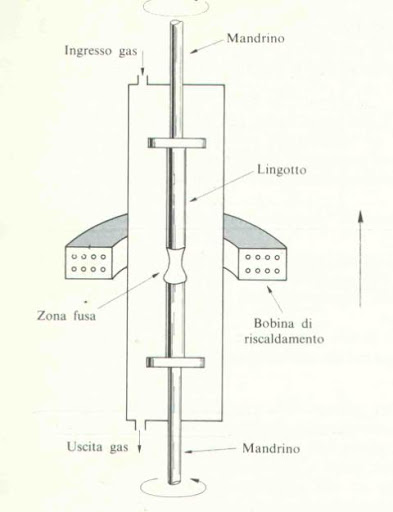

- purificazione fisica: si applica il metodo della raffinazione a zona (Figura 4) col quale porzioni del lingotto di silicio vengono portate allo stato fuso mediante riscaldamento con bobine a radiofrequenza e fatte scorrere verso una estremità della barra. Le impurità che tendono a rimanere nel materiale allo stato liquido piuttosto che in quello solido, verranno così raccolte e trascinate verso l'estremità del lingotto, che verrà poi eliminata mediante taglio. Dopo 4-5 passaggi, il silicio raggiunge un grado di purezza elettronico e la sua resistività risulta di alcune decine di migliaia di cm.

Figura 4: Purificazione a zona

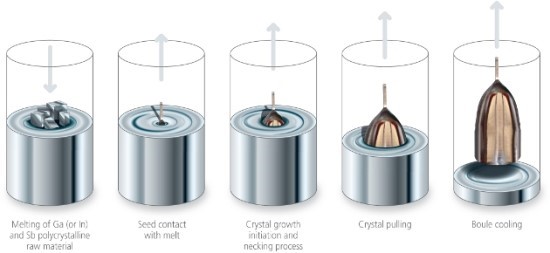

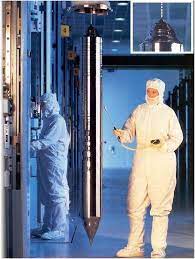

La trasformazione del lingotto policristallino in silicio monocristallino può essere effettuata col Metodo CZ (Czochralsky): in un forno e dentro un crogiolo di grafite viene fuso il silicio policristallino. Un piccolo seme di silicio monocristallino posto ad una estremità di un alberino in lenta rotazione, viene posto a contatto con la massa fusa e quindi sollevato molto lentamente (Figura 5). Intorno al seme si solidifica un lingotto con struttura monocristallina del diametro di 10-30 cm e lunghezza oltre 1 m (Figura 6). Con questo metodo la resistività del silicio è relativamente bassa. Durante tale operazione il silicio viene drogato (N o P) con 105 atomi di drogante per cm3.

Figura 5: Metodo di Czochralsky

Figura 6: Lingotto di silicio

Ottenuto il cristallo di silicio monocristallino:

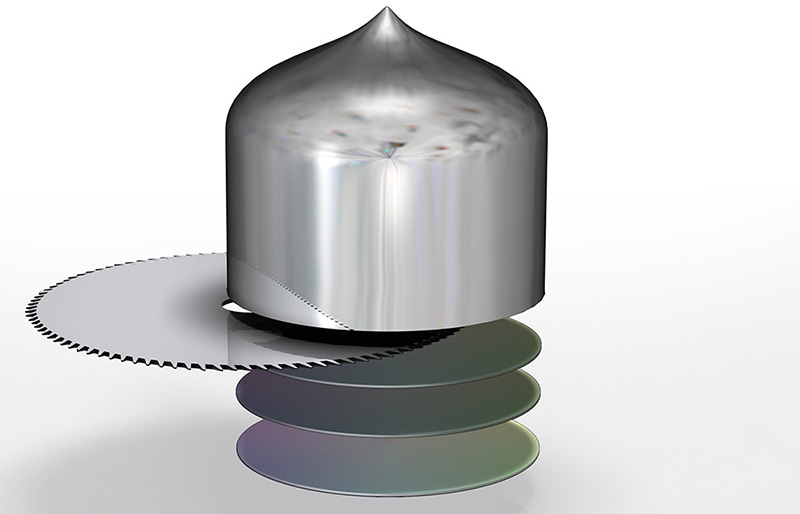

- Il silicio è affettato in wafer sottili utilizzando una sega con una punta di diamante

- I wafer vengono ordinati per spessore

- I wafer danneggiati vengono rimossi durante la fase di lappatura (o lapping). Questa rimuove il silicio di superficie che si è spaccato o altrimenti danneggiato durante la fase di affettamento tramite abrasivi

- Dopo la lappatura viene fatto Etching sui wafer con l'ausilio di prodotti chimici per rimuovere ogni restante danno sul reticolo cristallino

- La fase finale di Polish è un processo chimico/meccanico che leviga le superfici lasciate ineguali dai passi precedenti (Figura 7).

Figura 7: Taglio del lingotto di silicio, seguito da fase di lappatura ed etching

Processi giunzione P-N

Capiti i processi maggiori per la realizzazione del wafer di silicio, passiamo adesso a capire come da qui si possa realizzare un integrator. Il processo per la creazione di un P-MOS è preso ad esempio per illustrare le singole fasi di lavorazione (Figura 8). [...]

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2653 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.