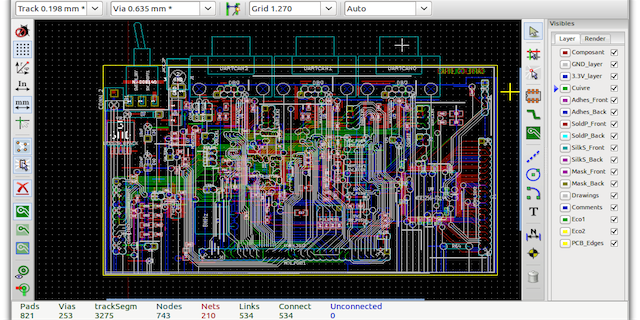

Per un corretto posizionamento e sbroglio circuitale, ovvero progettare PCB, passando dallo schema elettrico al circuito stampato, è necessario seguire delle lineeguida fondamentali. In questo articolo tratteremo quindi i punti chiave e le nozioni basilari per poter realizzare un circuito stampato a livelli professionalmente accettabili. Tratteremo sia il posizionamento che la stesura delle piste, i criteri e le norme che regolano tali attività ed il corretto flusso di lavoro. Sono inoltre a disposizione nei commenti per rispondere alle vostre domande e quindi sciogliere ogni eventuale dubbio nato dalla lettura dell’articolo.

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2679 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.

Continua, con questa puntata, la pubblicazione dell’intervento al Better Embedded 2012 di Firenze.

Credo sia molto importante poter affrontare queste tematiche con più tempo a disposizione (che in un intervento durante uno speech è sempre tiranno) e con la libertà di poter aprire un confronto specie su alcuni di questi punti.

Voi cosa ne pensate?

Ottimo articolo, un tema che non può mancare nel bagaglio di chi fà elettronica.

Anche se attualmente, togliendo l’ambito professionale, si tende sempre di più ad interconnettere moduli più che a creare ex-novo circuiti, è sempre utile (e talvolta necessario) sapersi realizzare i propri PCB.

E poi, vuoi mettere infilare cavetti e avere quasi tutto pronto e liscio (tipico di sistemi tipo Arduino) con un po’ di “sana” inalazione di fumi stagno/piombo da saldatura fatta in casa?!? …… 😉

Dando un parere puramente personale, di certo ne vale la pena.

Sull’ampliamento del tempo, hai già un’idea in mente?

Beh, io lascerei che siano i commenti a dettare le tappe ed i tempi del discorso…

Tra di noi c’è sicuramente chi ha le idee non troppo chiare su tutto.

Nei commenti sul Forum c’era qualcuno che chiedeva un approfondimento sulla normativa, problemi, vulnus ecc ecc…

Già questa, che riporto solo per completezza, mi sembra una gran bella cosa su cui “dilungarsi”… 🙂

Premetto che per questioni lavorative, ho abbandonato l’elettronica per 13 anni (tranne qualche sporadico e timido tentativo di ripresa). Adesso, avendo a disposizione più tempo, vorrei riprendere il percorso, ma sono talmente disorientato dall’evoluzione tecnologica, che non saprei da dove iniziare. Leggendo l’articolo, che trovo interessantissimo, mi è tornata la voglia di rispolverare il mio bromografo, per realizzare qualche progetto che avevo in mente da tanto tempo, ma non so da dove iniziare. Per es. quale cad utilizzare ?

Ringrazio e mi complimento ancora per il contenuto del sito.

P.S. ho letto l’articolo “PCB CAD gratis e a pagamento: la guida definitiva”, scusate è una cosa che avrei dovuto fare prima, ma il blog è così pieno di informazioni tutte interessantissime, che a volte ci si perde proprio per la curiosità e la voglia di di aprire tante porte contemporaneamente. Tipico di chi arriva in un ambiente nuovo.

Grazie ancora

Ciao Gianpiero,

nessun problema 🙂

Ti segnalo anche questo articolo dove potrai farti una ulteriore idea di quale cad utilizzare

http://it.emcelettronica.com/pcb-art-larte-dello-sbroglio-dei-circuiti-stampati

Da qualche giorno sto usando Kicad, direi che mi trovo abbastanza bene, alcune volte preferisco il sistema manuale anzichè l’autorouting, ma nel complesso debbo dire che è un ottimo cad, considerando soprattutto che è free. Ho trovato in rete inoltre numerose librerie che ho installato. Detto questo vado alla domanda:

qualcuno lo usa ?

E’ un bun cad per iniziare ?

ringrazio

Salve, sapreste consigliarmi un buon libro di testo che tratti la progettazione di schede elettroniche anche molto complesse (FPGA BGA) con relativi principi di analisi di signal integrity? Grazie

Buongiorno.

Complimenti per l’articolo, molto interessante. Volevo sapere se esistono corsi per progettista per circuiti elettronici o Masterista? Dove e come posso trovarli? Da premettere che non ho mai usato l’autocad.

Grazie