La costruzione di un condensatore variabile è stata sempre un'operazione affascinante ma altrettanto difficoltosa. Gli appassionati di radio sono stati, e lo sono tutt'ora, continuamente alla ricerca di questi preziosi e insostituibili componenti elettronici. I maggiori loro utilizzi sono come variatore della frequenza di ricezione o trasmissione di un apparecchio radio oppure come adattatore d'impedenza tra apparati e antenna. Questa guida mostra un metodo particolare di realizzazione, sebbene in rete se ne trovino a bizzeffe. Si vedrà che con un po' di tempo e dedizione, si potrà costruire un valido condensatore variabile con molti aspetti interessanti che scopriremo durante la lettura.

Introduzione

Quando Guglielmo Marconi realizzò la sua Radio, una delle prime esigenze che gli vennero contro fu quella di separare tra loro le varie stazioni radio che trasmettevano. Inizialmente la soluzione fu quella di utilizzare diverse bobine di sintonia, accordate in modo diverso. Ben presto si accorse che occorrevano decine d'induttori di diverso "calibro" per poter sintonizzare diverse emittenti. Fu un altro fisico che gli suggerì di utilizzare il condensatore variabile, molto più comodo e preciso. Della sua realizzazione ce ne occuperemo nel proseguo dell'articolo.

Il Condensatore Variabile

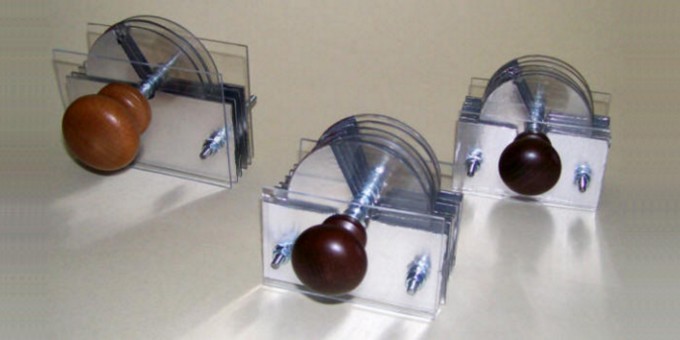

Il funzionamento del componente è identico a quello del condensatore fisso, eccetto che la sua capacità può essere variata modificando la superficie delle armature oppure lo spessore del dielettrico. Si tratta, dunque, di un geniale dispositivo meccanico, nel quale il condensatore può modificare le proprietà fisiche agendo, solitamente, su un perno rotativo, come mostrato in figura 1.

E' composto da un insieme di lamine di metallo, in posizione fissa (statore) e un gruppo di lamine mobili (rotore) che hanno la capacità di affacciarsi più o meno nella struttura. Una più alta intersecazione delle lamine corrisponde, proporzionalmente, a una più elevata capacità elettrica del condensatore.

Utilizzi del condensatore variabile

Benché tale componente sia abbastanza antico come concezione, il suo utilizzo è tutt'ora molto comune in diversi settori elettronici. I suoi usi possono essere così riassunti:

- Modifica della frequenza di risonanza in un circuito RLC;

- Variazione della frequenza di ricezione o trasmissione in un ricevitore radio;

- Adattamento di impedenza tra radio e antenna;

- Attenuatore del segnale in serie all'antenna;

- Componente principale in un filtro variabile:

- E molti altri.

Occorrente

Il condensatore variabile che ci accingiamo a costruire utilizza materiali di facile reperimento e alta economicità. Se il lavoro è eseguito bene, il componente non mancherà di regalare, sicuramente, tanta soddisfazione e affidabilità. Di seguito la lista dei materiali occorrenti:

- Del nastro di alluminio adesivo (conduttivo);

- Un foglio di plexiglass (spessore 2 mm.);

- Una barra filettata M3;

- Alcuni dadi M3;

- Alcune rondelline M3;

- Un pomello di legno (opzionale);

- Alcuni passafili;

- Una molla (opzionale);

- Un dado cieco (opzionale).

Realizzazione

Per ottenere un componente di determinate caratteristiche capacitive occorre, preliminarmente, calcolare la grandezza dello stesso e il numero di armature da implementare. Per non aumentare le difficoltà intraprenderemo, invece, un percorso inverso. Costruiremo prima il condensatore e poi vedremo di risalire ai parametri e alle formule realizzative. Consideriamo, dunque, il modello da creare come un prototipo sperimentale.

Il rotore

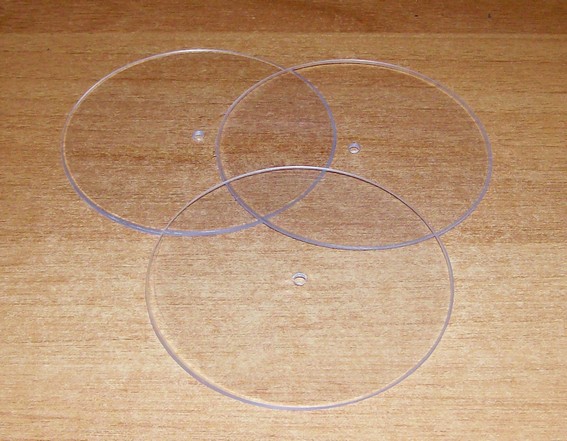

Per il nostro condensatore abbiamo previsto tre dischi di plexiglass dal diametro di 85 mm. con foro centrale da 3 mm. Le misure possono essere, ovviamente, scelte a piacimento e queste influenzano il valore capacitivo finale. Per l'incisione precisa dei dischi abbiamo utilizzato la tecnica descritta in questo articolo, relativa al taglio professionale circolare del plexiglass. La figura 2 mostra i tre dischi ottenuti da un foglio plastico dallo spessore di 2 mm.

Si procuri, quindi, del nastro di alluminio conduttivo. Occorre accertarsi di ciò in quanto, sul mercato, esistono modelli isolanti, dotati di una sottilissima patina di plastica che copre il metallo. La figura 3 mostra il rotolo di alluminio, reperibile presso i rivenditori di sanitari o ferramenta.

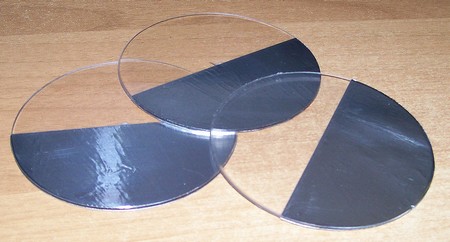

Con esso si deve rivestire metà di entrambe le facce dei dischi, in modo da renderle conduttive. Con un cutter si potrà, alla fine, rimuovere il nastro eccedente, come mostrato in figura 4. Per adesso, le due facce non sono in contatto elettrico tra loro, lo diverranno in un secondo momento. Il foro centrale può essere parzialmente ricoperto, poi successivamente lo si renderà nuovamente passante. Con le dita si "stiri" molto bene il nastro adesivo, in modo che esso aderisca perfettamente su tutta la superficie di plastica (attenti a non tagliarvi). Ricordiamo che il gruppo del rotore forma una armatura del condensatore.

Inoltre, per far combaciare la rotazione dei dischi, si consiglia di effettuare un forellino, di circa 2-3 mm. Questo per permettere, successivamente, il passaggio di un supporto solidale che li fissi tutti nella stessa identica posizione, come mostrato in figura 5. Tale "freno" servirà anche per permettere il finecorsa del rotore. La sua posizione deve essere appena sopra del nastro di alluminio, proprio accanto al bordo del disco. In ogni caso sappiate che esistono altri metodi per raggiungere il medesimo scopo.

Lo statore

A questo punto si può realizzare lo statore, in pratica l'altra armatura del condensatore, che funge anche da supporto portante e reggente dell'intera struttura. Allo scopo, si devono creare due lamelle (o più, a seconda del numero dei dischi). Esse dovrebbero permettere la rotazione agevole del rotore e altre due, in posizione esterna rispetto la struttura, che regga quest'ultimo. Le fasi costruttive e le illustrazioni renderanno più chiaro questo punto.

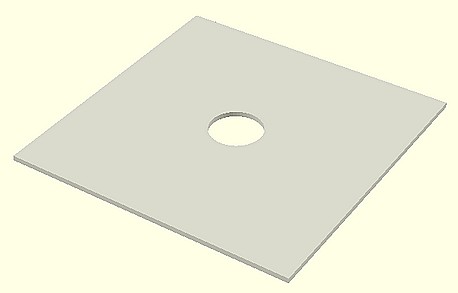

Le due lamelle centrali, simmetriche saranno ricavate da un quadrato su cui si effettuerà un grosso foro centrale (vedi figura 6). Quest'ultimo, può essere eseguito con la stessa macchina per tagliare il plexiglass circolare, utilizzato per formare i dischi. I lato deve superare la misura del diametro del cerchio, diciamo che 11 cm. dovrebbero andare più che bene. Il foro ha lo scopo di agevolare la posizione del perno filettato che regge il rotore. Si noti che la presenza di tale foro abbassa leggermente la capacità finale del componente, per cui dimensionatelo opportunamente. Il quadrato sarà, poi, diviso a metà, consentendo di ottenere due figure uguali, come si evince dalla figura 7. Già in questa fase sarà possibile praticare due fori laterali per il passaggio della barra filettata di tipo M3 e il relativo fissaggio.

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2227 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.

E’ quello che mi serviva 🙂 Ottimo articolo Giovanni! Hai sperimentato con vari materiali?

Grazie. Sto cercando un compromesso tra efficenza, costo e facilità di costruzione. Al momento quello proposto in articolo mi sembra molto efficace. Ma per grosse capacità le dimensioni aumentano di tanto…… 😉