In questo primo appuntamento con il material handling, ci addentreremo in uno degli aspetti che caratterizzano la fabbrica intelligente, ovvero i sistemi automatizzati di movimentazione dei carichi. I processi produttivi sono sempre più automatizzati, l'intero comparto produttivo, infatti, ha subito una radicale trasformazione nel design thinking industriale che ha coinvolto sia i sistemi di trasporto interno dei materiali, sia quelli legati all'immagazzinamento. Per material handling si intende la movimentazione di materiali in uno stabilimento industriale, che può riguardare reparti produttivi, linee di lavorazione e montaggio o magazzini automatici per lo stoccaggio di materie prime, prodotti finiti o semilavorati. In questo articolo analizzeremo come operano gli AGV, i veicoli programmabili a guida automatica dotati di guida e controllo intelligente, che vengono implementati in industrie ad alto tasso di automazione, per poi andare ad approfondire, nel successivo articolo, gli aspetti legati alle tecnologie di sensori implementati in questi sistemi.

Nel contesto industriale in continua evoluzione hanno acquisito sempre maggiore rilevanza come soluzione flessibile e sicura, i veicoli a guida automatica (senza conducente), noti come AGV (Automatic Guided Vehicles), spesso chiamati anche AGVS (Automated Guided Vehicles Systems), che via via hanno soppiantato le operazioni di tipo manuale o semiautomatiche. L'aumento del livello di automazione industriale prevede anche l'utilizzo di sistemi automatici di trasporto come EMS (Electrified Monorail Systems), ovvero carrelli motorizzati che scorrono su vie di corsa sopraelevate per operazioni di trasporto da un punto di partenza ad uno di arrivo, sistemi di trasporto automatici a slitta (skid) per trasportare componenti particolarmente ingombranti lungo linee di lavorazione e montaggio, trasloelevatori e carrelli AGV. Gli AGV possono essere impiegati in industrie automobilistiche, agroalimentari, chimiche, farmaceutiche, magazzini ed officine, e in tutte quelle realtà nelle quali si rende necessario il trasporto di merci.

La scelta di adottare sistemi automatizzati anche per le operazioni di stoccaggio nasce dall'esigenza di ottimizzare la gestione dei magazzini garantendo la disposizione ottimale dei materiali in apposite scaffalature, sfruttando al massimo la superficie ed il volume dello stabilimento. Ma come possiamo quantificare questo? E' possibile in qualche modo misurare l' "efficienza di utilizzazione"? A tal proposito ci vengono in aiuto gli indici di utilizzazione superficiale e volumetrica. In particolare, Is (indice di utilizzazione superficiale) è definito come Su/St, rapporto tra la superficie utilizzata e quella totale disponibile ; similmente, Iv=Vu/Vt, rapporto tra il volume utilizzato e quello totale. E' evidente che una corretta scelta e progettazione dei sistemi di trasporto e immagazzinamento deve portare ad aumentare la superficie ed il volume utilizzati, minimizzando quelli totali che di per sé implicano un costo di gestione (per la manutenzione o il riscaldamento, ad esempio).

Il sistema di controllo e gestione dei trasporti di un AGV è in grado di monitorare tutte le informazioni relative al posizionamento ed allo stato dei veicoli e le richieste inoltrate dal sistema di produzione, elaborando il percorso più adatto e veloce. I mezzi di trasporto AGV si interfacciano con altri sistemi, quali trasportatori a rulli o a catene, macchine operatrici, centri di lavoro, aree robotizzate e magazzini. La corretta e tempestiva trasmissione dei dati dai veicoli al control system, e viceversa, è essenziale per il funzionamento dell'intero sistema. Tramite controllo remoto - solitamente sfruttando comunicazioni wireless - può anche essere diagnosticato lo stato dei veicoli (ad esempio, eventuali avarìe) ed essere effettuato l'aggiornamento del percorso, mentre la trasmissione dei segnali di controllo e comando può avvenire mediante raggi infrarossi, onde radio o per via ottica e laser. Questi sistemi prevedono appositi dispositivi anticollisione di tipo meccanico come paraurti, ma anche un cospicuo numero di sensori di vario tipo, magnetici, fotoelettrici, di pressione, etc. La tecnologia dei sensori combinata a potenti e innovativi software aumenta considerevolmente la velocità di movimentazione dei carichi, con una sensoristica perfettamente integrata nel sistema di guida del veicolo. Gli AGV trovano applicazione nei reparti produttivi degli stabilimenti industriali per garantire il flusso dei materiali, pensiamo, ad esempio, a una linea di assemblaggio scocche o una linea di saldatura lungo la quale i carrelli automatizzati trasportano porte per autovetture, o ancora operazioni di material handling all'interno delle fabbriche ed operazioni di logistica di magazzino (warehouse logistics) e imballaggio nei magazzini automatici.

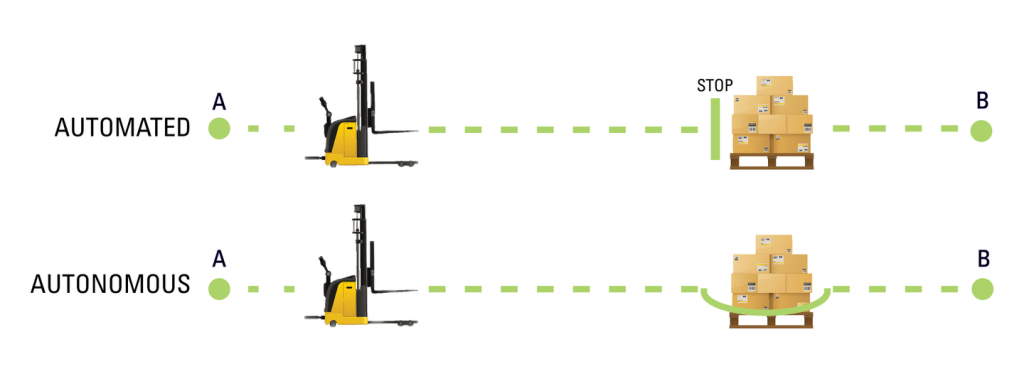

Stiamo parlando di realtà industriali ad alta percentuale di automazione nelle quali uomini e macchine lavorano insieme in sinergia, o totalmente automatizzate e quindi prive di qualsiasi intervento umano e dotate di stazioni di lavoro robotizzate con bracci robotici che svolgono le consuete operazioni di pick and place e le singole fasi del ciclo produttivo in linee di produzione, lavorazione o assemblaggio. I campi applicativi delle macchine AGV sono davvero numerosi. Ma cosa si intende concretamente per "veicolo autonomo"? La risposta non è delle più banali. Un veicolo autonomo, in sostanza, opera in modo tale da portare a termine in modo continuativo la funzione prefissata, senza alcuna interruzione, ad esempio, in presenza di un eventuale ostacolo, continuerà a svolgere il proprio lavoro cercando di "arginare" il problema aggirando l'ostacolo e adattandosi allo scenario; diverso è il caso di un veicolo "automatizzato": questo esegue delle istruzioni pre programmate e in caso di variazione dello scenario, ad esempio un ostacolo, effettua una sosta per poi ripartire al fine di portare a termine il proprio lavoro; necessita, quindi, di un intervento umano per eliminare il "problema" lungo il percorso (Figura 1).

All'interno della planimetria dei reparti produttivi viene inserito il layout del sistema di trasporto contenente la disposizione dei possibili percorsi, le isole di lavoro, le aree destinate all'attesa ed alla ricarica delle batterie, l'ubicazione delle zone di prelievo e deposito delle merci, le zone adibite al deposito dei carrelli scarichi. Il layout viene scelto sulla base di considerazioni di spazio disponibile (per operazioni come ricarica delle batterie, inversioni di marcia, aree di sosta, etc.), capacità produttiva, ingombro dei carrelli sia in rettilineo che in curva, numero di punti di carico e scarico con relative distanze e tipologia delle unità di carico da trasportare. L'AGV si muove seguendo un percorso che può essere rettilineo o con un certo raggio di curvatura, occupando un determinato ingombro che rappresenta uno dei parametri di scelta del sistema di trasporto, sulla base di considerazioni di spazio disponibile. Per semplificare il processo di progettazione vengono impiegati software di simulazione per il dimensionamento e la modellazione del sistema di trasporto AGV più idoneo. In commercio sono disponibili diversi simulatori di AGV, si tratta sostanzialmente di strumenti software che aiutano a simulare real time e testare le prestazioni di un intero sistema AGV, prima che avvenga l’installazione vera e propria sul sito, risparmiando così tempi e risorse (cfr. Riferimenti a fine articolo).

Un sistema AGV è costituito da alcuni elementi fondamentali: il sistema di trasporto, il sistema di guida, un impianto per le comunicazioni, un calcolatore dedicato, sensori con funzionalità e caratteristiche ben definite, quali precisione, durata e sensibilità. In dettaglio, un AGV è organizzato secondo i seguenti componenti:

- il veicolo AGV, la cui funzione è il trasporto dei materiali ed il cui moto è fornito da motori DC con batterie di accumulatori per l'alimentazione;

- un impianto di guida dei veicoli lungo determinati tragitti, che fa seguire ai veicoli i percorsi richiesti dalle esigenze di flusso dei materiali;

- un impianto di comunicazione (a terra o sopraelevati) per la trasmissione di comandi, informazioni e situazioni di carico tra i veicoli ed il sistema di gestione;

- un elaboratore dedicato che funge da stazione centrale di gestione e controllo dell'intero impianto AGV per la programmazione dei veicoli, delle soste per manutenzione preventiva e la gestione del flusso del traffico.

Gli AGV sono diventati il mezzo di movimentazione principale all'interno di un'industria che nel tempo è diventata sempre più automatizzata e smart. Possiamo riassumere, quindi, i fattori salienti che ne hanno determinato la diffusione:

- possono trasportare i materiali anche seguendo percorsi complessi, con la possibilità di poter modificare i punti di carico, scarico e lavoro in base alle esigenze;

- assenza di ostacoli fissi lungo i percorsi dei carrelli;

- i trasporti possono essere programmati senza la necessità di impiego di personale per le fasi di trasporto;

- il percorso dei veicoli è ottimizzabile con modifiche o ampliamenti;

- riducono i rischi dovuti alla movimentazione dei carichi ed eventuali danni a operatori, merci, macchine o strutture;

- le operazioni di trasporto sono puntuali, veloci ed efficienti;

- sono sistemi altamente flessibili dal momento che le soluzioni sono customizzabili ad-hoc in base al tipo di peso e carico da movimentare, pur conservando una certa standardizzazione ad alto livello di blocchi come controlli, motori e azionamenti, per mantenere basso il livello dei costi;

- il sistema di informazioni è altamente integrato con il sistema di gestione;

- la potenzialità di trasporto può essere modulata con l'aggiunta o la riduzione di carrelli AGV e sulla base delle stazioni di carico, scarico e lavoro;

- possono essere facilmente integrati con altri impianti di movimentazione;

- l'automazione viene implementata dal ciclo produttivo ai trasporti, favorendo un sistema omogeneo (produzione e trasporto) completamente automatizzato e controllabile;

- riducono la probabilità di errori da parte dell'operatore;

- sono sistemi adattativi che consentono di avere una reazione real time a situazioni che non sono state precedentemente considerate nella fase di progettazione.

Figura 2a. Rendering 3D di un'area robotizzata: un braccio robotico effettua operazioni di pick and place di colli dal trasportatore a rulli all'AGV lungo una linea di stoccaggio

Gli AGV possono essere equipaggiati anche di bracci e pinze robotiche per eseguire complesse funzioni di gestione dei carichi e operazioni di picking in centri di lavoro a controllo numerico (Figura 2b).

In Figura 3a e 3b è mostrato un esempio di AGV a sollevamento. Le operazioni di presa e sollevamento sono effettuate da una tavola sollevatrice che entra in funzione quando il carrello si posiziona al di sotto del carico. Queste tipologie di AGV sono azionate da un motore idraulico o elettrico e trovano comune applicazione in ambienti ospedalieri, nelle industrie ceramiche ed automobilistiche.

Figura 3a. AGV per material handling (Fonte: IKV Robot)

Figura 3b. AGV per material handling (Fonte: IKV Robot)

CARRELLI AGV CON FORCHE

I carrelli a guida e comando autonomi con forche trovano applicazione nelle operazioni di movimentazione e trasporto materiali all'interno di reparti produttivi e di stoccaggio ad alto tasso di automazione. Sono comunemente definiti anche "forklift AGV", hanno l'aspetto di un muletto automatizzato da impiegare nelle operazioni di pallet handling, e vengono utilizzati per la movimentazione di carichi in scaffali di stoccaggio fino a 10 metri di altezza e oltre (Figura 4). Molte strutture di produzione e distribuzione hanno automatizzato i loro movimenti di pallet ripetitivi e di routine.

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 3177 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.