Mentre molti di noi stanno aspettando che l'Internet delle Cose (IoT) trasformi la nostra vita quotidiana, l'Internet delle Cose Industriale (IIoT) - ovvero IoT applicato alla manifattura, alla logistica e ad altre industrie - è già in opera, rendendo i nostri impianti più efficienti, i nostri campi più produttivi e le nostre fabbriche più sicure.

Introduzione

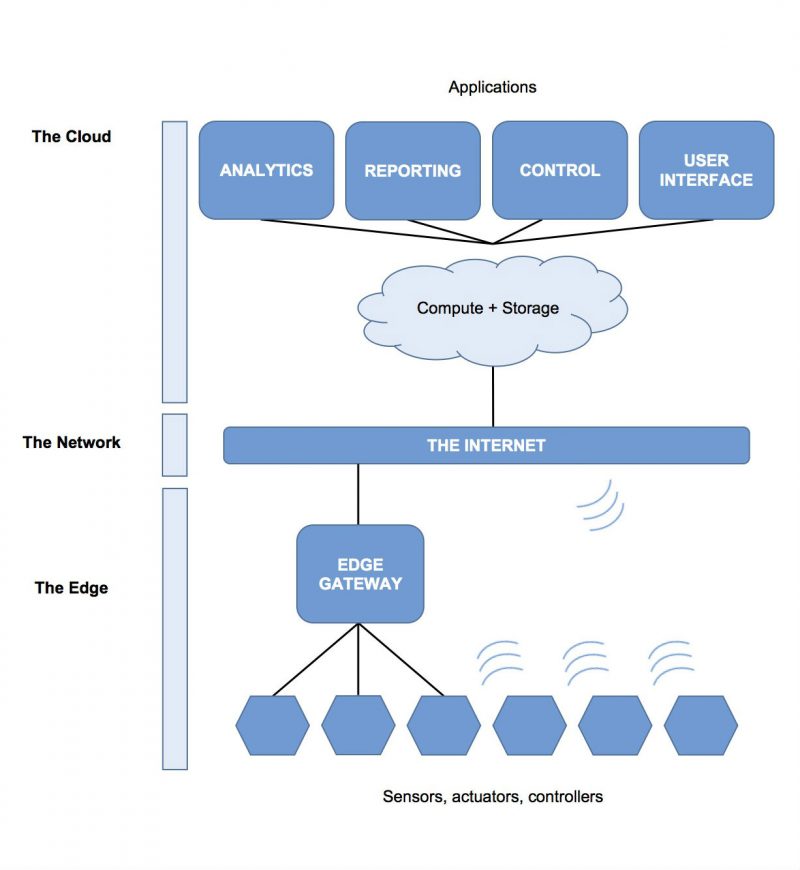

Conosciuta in Europa come Industria 4.0, l'Internet delle Cose Industriale (IIoT) sta realizzando una nuova rivoluzione industriale che va oltre i macchinari e l'automazione. Usando sensori e tecnologia wireless per connettere il mondo fisico con il cloud computing, si sono ottenute maggiori efficienze tramite la condivisione delle conoscenze per mezzo di silos di dati, sono state prese migliori decisioni attraverso l'analisi dei big data, ed è stata ottenuta una migliore comunicazione tra dipartimenti e organizzazioni. Nella figura 1 viene riportata una schematizzazione di una tipica architettura IIoT.

Figura 1: tipica architettura IIoT

WiFi + RFID riducono la percentuale di difetti negli impianti

Le compagnie manifatturiere sono state tra le prime pioniere nell'avvalersi dell'IIoT ed hanno già visto i benefici del connettere linee di produzione, lavoratori e materiali ad un sistema di cloud computing.

Stanley Black and Decker è una delle aziende leader a livello globale nella produzione di utensili elettrici. Uno dei suoi più grandi centri di produzione è situato in Messico a Reynosa. Inaugurato nel 2005, l'impianto impiega migliaia di lavoratori per produrre dozzine di strumenti su 40 linee di produzione multi-prodotto, e rifornire cosi il mercato del Nord America. Ogni anno, l'impianto produce milioni di utensili elettrici.

Con cosi tanti prodotti da assemblare e materiali da gestire, la complessità produttiva era in costante aumento. Mantenere le operazioni efficienti si è rivelata una sfida, cosi la compagnia si è rivolta ad esperti di mercato e di produzione, consulenti IT per giungere ad una soluzione. Il team ha esaminato le sfide poste dall'impianto e ha deciso che fosse necessario migliorare il monitoraggio della produzione usando la tecnologia IoT. Per testare questa idea, il team ha deciso di implementare una soluzione IoT sulla linea di produzione delle elettrofrese.

La linea di produzione in questione, realizzava circa 3 dozzine di modelli di elettrofrese. In questo caso passaggi rapidi erano essenziali. Per supportare una migliore efficienza produttiva, la direzione ha voluto mettere sotto osservazione alcuni parametri chiave come produzione, pianificazione, qualità e cambiamenti di turno.

Usando tecnologie basate su Sistemi di Localizazzione in Tempo Reale (RTLS), Stanley ha impiegato etichette (tags) RFID attive sui suoi materiali da assemblare, permettendo di trasmettere e tracciare la loro posizione e il loro stato in tempo reale, sulla rete wireless dell'impianto. Un'etichetta RFID attiva, integrata nel PLC addetto al controllo qualità alla fine della linea di produzione, invece trasmetteva risultati di produzione positivi o negativi a seconda della valutazione del prodotto finale.

Accanto alle etichette RFID, sono state impiegate applicazioni mobile e sistemi desktop di monitoraggio dell'impianto, che hanno permesso ai responsabili di tracciare la produzione dal magazzino all'officina. Il nuovo sistema di etichettamento ha permesso ai responsabili di reparto di essere costantemente informati sul risultato di ogni linea di produzione e sulla velocità degli operai in ogni stadio dell'assemblaggio.

Dopo l'implementazione di queste misure, sono risultati evidenti gli immediati benefici. L'aumento di monitoraggio nel fabbisogno reale di manodopera ha comportato un immediato risparmio di costi. Il risultato di produzione si è mantenuto costante e l'efficienza globale delle apparecchiature è aumentata del 24%. Inventario e relativi costi di magazzino sono stati ridotti grazie a un miglior utilizzo dei dati di avanzamento. L'efficienza della manodopera è aumentata del 10%, e il tasso di DPMO (Defects Per Milion of Opportunities) è sceso del 16%. Il team responsabile del progetto, è rimasto molto soddisfatto dei risultati ottenuti, essendo essi migliori delle aspettative, ed hanno cosi deciso di applicare la loro soluzione IoT al resto dell'impianto.

Sensori e comunicazione wireless migliorano i raccolti

Le fabbriche non sono l'unico luogo dove l'IIoT sta trasformando l'industria. In Italia, Famosa sta utilizzando accurate tecniche agricole per migliorare i raccolti di fragole.

Nonostante le fragole siano una coltura diffusa in Italia, con 130 mila tonnellate prodotte annualmente, i produttori italiani hanno a disposizione superfici relativamente limitate da coltivare e per questo cercano di massimizzare la loro resa. Nello specifico i coltivatori hanno la necessità di accorciare i tempi tra la raccolta e la vendita delle bacche, e di migliorare la qualità media del frutto. Famosa ha osservato che resa e qualità delle fragole risentono della temperatura dell'aria e della quantità di acqua per l'irrigazione. Questi fattori devono essere attentamente monitorati o si corre il rischio di scartare anche 80% del prodotto a causa di dimensioni ridotte o malformazioni del frutto.

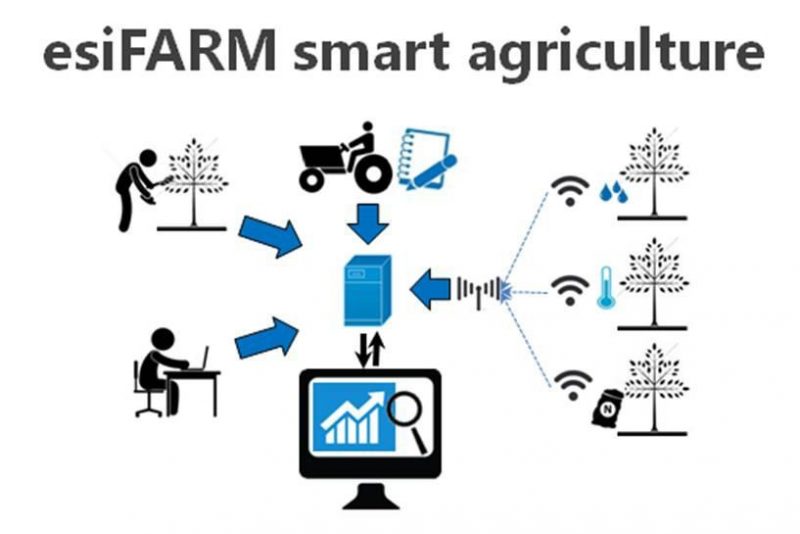

Per affrontare questa sfida, Famosa ha creato un sistema integrato di gestione agricola per i produttori. Sensori per l'acqua e per la temperatura dell'aria posizionati nei campi, sono stati connessi in modalità wireless ad una piattaforma cloud e ad un portale personalizzato, esiFARM, costruito per permettere ai produttori di accedere e controllare istantaneamente lo stato dei loro campi dal loro dispositivo mobile. Nella figura 2 viene riportata una schematizzazione del sistema agricolo integrato realizzato da Famosa.

Figura 2: sistema di gestione agricola integrato (immagine per gentile concessione di Famosa)

Se le condizioni dell'acqua e temperatura dell'aria eccedono i parametri di sicurezza, i produttori vengono avvertiti all'istante. Con informazioni sempre aggiornate sulle condizioni di crescita, i produttori possono ridurre l'uso dell'acqua, risparmiare tempo, ridurre le perdite del raccolto, e migliorare la qualità media dei loro campi, permettendo loro di svuotare i magazzini più velocemente e con maggiori profitti.

IoT indossabile di Honeywell migliora la sicurezza del pronto intervento

Intel e Honeywell recentemente hanno sviluppato un sistema indossabile basato su tecnologia IoT, per operai e operatori del pronto intervento, progettato per aumentare la sicurezza e la produttività del personale a rischio.

Tale sistema chiamato Honeywell Connected Worker è un prodotto indossabile che colleziona dati da un insieme di sensori che monitorano attività e salute del portatore, per trasmettere statistiche vitali e posizione in modalità remota, fornendo un'immagine dello stato di salute dell'operaio. I dati raccolti dai sensori presenti sul portatore spaziano dall'esposizione a gas tossisi, respirazione, battito cardiaco, postura, posizione, movimenti fisici. I dati raccolti possono essere visualizzati da remoto su monitor basati su tecnologia cloud per comprendere lo stato di salute di un lavoratore. Questo permette ai responsabili degli impianti e della sicurezza, di avere informazioni in tempo reale per tenere gli operai in sicurezza, anticipare e prevenire condizioni a rischio, e reagire tempestivamente in scenari di uomo a terra.

Identificare il valore nell'IIoT

Per le compagnie in cerca di approfittare dell'IIoT per rendere le loro esistenti operazioni più efficienti o l'offerta dei loro prodotti più competitiva, un'implementazione di successo richiede una collaborazione tra team differenti ad un livello tale che ancora oggi è difficile riscontrarlo anche nelle realtà industriali più avanzate.

I sensori e le tecnologie di comunicazione wireless moderni, rendono possibile catturare una miriade di tipologie di dati in ambienti e situazioni inimmaginabili fino a qualche anno fa, prospettando un intero nuovo mondo di ottimizzazioni e osservazioni. Ma mentre è possibile catturare un'infinita varietà e mole di dati, i costi del fare ciò potrebbero superare ogni possibile beneficio.

Un'implementazione IIoT di successo dipende dall'identificare le tipologie di dati chiave che saranno realmente efficaci nel rendere le operazioni più efficienti e i prodotti più competitivi. Il valore di questo tipo di dati, come il monitoraggio di una linea di produzione in una manifattura, o il conteggio dei parassiti per un agricoltore, è spesso ovvio a livello organizzativo, ma difficile da vedere da parte di singoli staff o dipartimenti.

Cosi come Stanley Black and Decker hanno messo insieme dirigenti d'impianto, esperti di mercato e produzione, e consulenti IT per identificare quali dati avrebbero dovuto e potuto catturare nei loro impianti per migliorare la produzione, le compagnie che cercano di implementare IIoT efficientemente necessitano di collaborazioni inter disciplinari tra i soggetti interessati per identificare le tipologie di dati che porteranno maggior valore alla loro organizzazione.

Catturare e recapitare dati in ambienti industriali

Avanzamenti nella sensoristica e nelle comunicazioni wireless ci hanno dato nuovi modi per catturare dati utili che ci erano inaccessibili prima. Efficienti in termini di costo e di consumo di potenza, i sensori a livello industriale ci permettono di monitorare posizione, velocità, pressione, momento torcente, temperatura, umidità, flusso d'aria e molti altri tipi di dati. Trasmettitori wireless compatti ci permettono di piazzare sensori in ambienti dove sarebbe difficile se non impossibile far scorrere un cavo. Con trasmettitori wireless efficienti in potenza che utilizzano ZigBee o Bluetooth LE, i sensori possono essere installati per mesi o anche anni prima della sostituzione della batteria.

Comparati alle applicazioni per IoT commerciali, i sistemi sensoristici IIoT spesso necessitano di operare in ambienti severi con scarso accesso a fonti di alimentazione. I progettisti dovrebbero tener conto dell'ambiente applicativo e scegliere componenti con appropriata resistenza e efficienza energetica a seconda delle necessità.

L'uso della tecnologia RFID, in entrambe le sue forme attiva e passiva, rappresenta un'opzione dai costi relativamente contenuti, per catturare informazioni su materiali, processi produttivi e anche lavoratori. Etichettamenti RFID passivi applicati a contenitori di materiali possono essere usati per automatizzare stadi produttivi e tracciare il processo produttivo. Etichette RFID attive aumentano la distanza di lettura estendendo i benefici di questa tecnologia attraverso applicazioni come sistemi RTLS per tracciare la posizione di materiali o lavoratori in tempo reale.

La sicurezza, che da sempre interessa le applicazioni IoT, diventa ancora più importante negli ambienti industriali, dove macchinari pesanti o infrastrutture vitali sono monitorate e potrebbero essere controllate attraverso segnali wireless. Fortunatamente i tre principali protocolli wireless dell'IIoT, e cioè WiFi, Bluetooth, Zigbee hanno tutti la possibilità di una cifratura AES-CCM con un livello di sicurezza militare. AES è un algoritmo discretamente efficiente, e moduli radio come il Microchip RN4020 BLE transceiver possono maneggiare 128 bit AES con il minimo uso di risorse. Se fosse necessaria una cifratura maggiormente sicura, ad esempio in un sistema integrato su una rete WiFi WPA2 usando 256 bit AES, unità microcontrollori sono disponibili come MSP430 di TI con acceleratori AES.

Oltre l'automazione - Industria 4.0

Mentre l'IoT lato utente avanza con lentezza, l'industria 4.0 altrimenti conosciuta come Internet delle Cose Industriale, ha fatto un balzo in avanti con applicazioni industriali nel campo della manifattura, agricoltura e sicurezza.

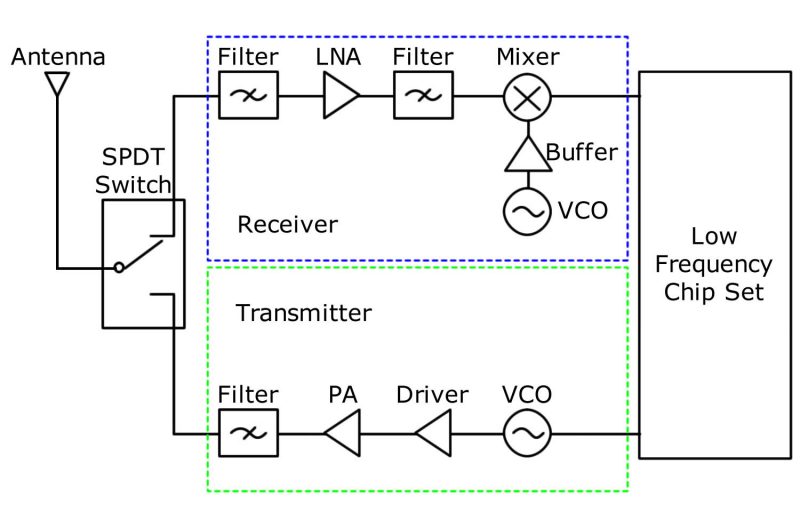

La tecnologia per implementare l'IIoT è già presente nella forma di sensori di qualità industriale e moduli wireless a basso consumo. Nella figura 3 viene riportato lo schema a blocchi di un tipico sistema di comunicazione RF.

Per progettisti, ingegneri, e organizzazioni abili ad identificare dati ad alto valore potenziale, i benefici vanno da un'aumentata efficienza operativa, ad un più ampio margine di profitto, o anche intere nuove fette di mercato.

A cura di Mark Patrick, Mouser Electronics

L’applicazione di tecnologie IIOT in ambito agricolo può consentire, oltre al miglioramento della qualità dei prodotti, anche una ottimizzazione delle risorse (in primis acqua, bene sempre più prezioso!) ed una minimizzazione degli agenti chimici, a tutto guadagno dell’ambiente e della redditività degli agricoltori. Io credo che la “smart agricolture”, o “agricoltura di precisione”, sia una bella sfida ed un vasto settore applicativo semi inesplorato per tecnici ed aziende operanti in ambito ICT con un elevato potenziale di crescita nei prossimi anni.

Ci sono molte start up al riguardo che stanno impiegando molte risorse per mettere a punto sistemi smart.