Le pompe di carica ad alta tensione semplificano la conversione di potenza rispetto ai regolatori di commutazione basati su induttore, rendendo più facile il compito dei progettisti e contribuendo notevolmente alla riduzione dei costi di progetto. In questo articolo vediamo come e perché.

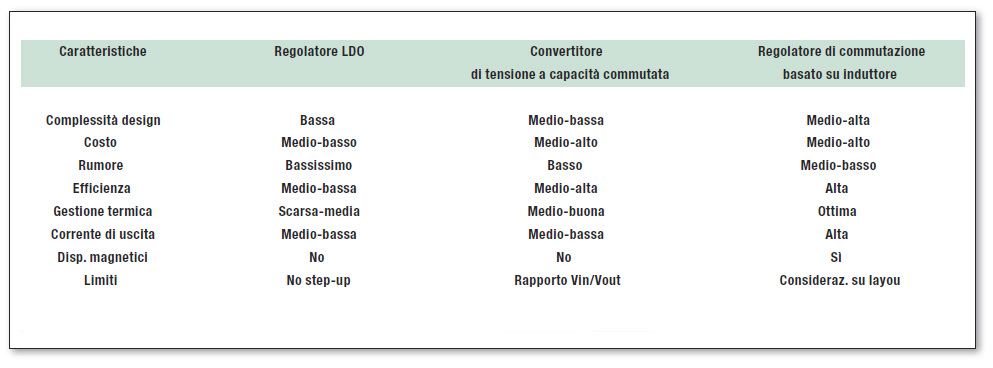

Le pompe di carica, o convertitori di tensione a capacità commutata, occupano un piccolo spazio dello spettro operativo, tra i regolatori a commutazione lineari e quelli basati su induttore, e offrono un progetto alternativo al progettista poco incline a utilizzare le induttanze. Rispetto agli LDO, le pompe di carica hanno bisogno di un condensatore supplementare (detto “flottante”) per funzionare, ma in genere sono leggermente più costose, hanno livelli di rumore in uscita più elevati e, solitamente, una corrente di uscita inferiore. Però, offrono diversi vantaggi rispetto ai regolatori lineari, ad esempio un’efficienza maggiore e quindi una buona gestione termica, flessibilità nell’aumentare o ridurre la tensione o generare tensioni negative. In confronto ai tradizionali regolatori a commutazione, le pompe di carica hanno una corrente di uscita e un’efficienza inferiori, però sono più semplici da progettare e non hanno bisogno dell’induttore. I progressi tecnici recenti hanno consentito di ampliare il campo di tensioni di ingresso rispetto alle generazioni precedenti. Nella Tabella 1 vengono messi a confronto i parametri operativi principali delle topologie citate.

Tabella 1: Confronto tra le prestazioni degli LDO, delle pompe di carica e dei regolatori a commutazione

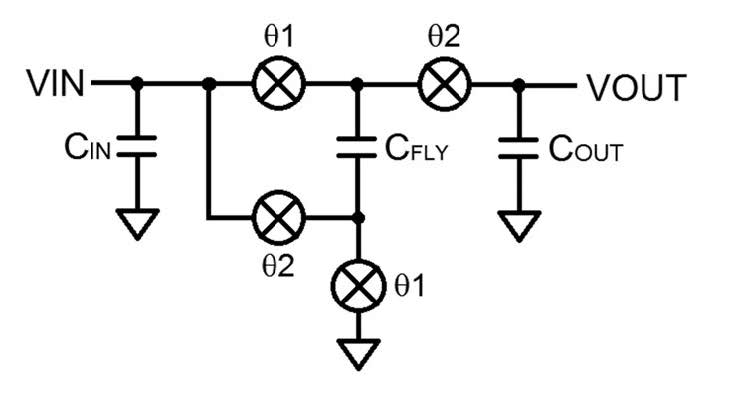

La pompa di carica utilizza i condensatori come accumulatori di energia per generare una tensione di uscita. Osserviamo, ad esempio, il circuito pompa di carica di base, detto “duplicatore”, della Figura 1.

Figura 1: Circuito di base di un duplicatore a pompa di carica

Esso raddoppia la tensione di ingresso usando un solo condensatore flottante (CFLY nello schema) e quattro switch interni (contrassegnati dalla “x” cerchiata) controllati da un clock a due fasi. Nella prima fase del clock (teta1 nello schema) una coppia di switch carica il condensatore flottante fino alla tensione di ingresso (VIN). Nella seconda fase del clock (teta2 nello schema) un terzo switch connette il terminale negativo del condensatore a VIN generando 2*VIN sul suo terminale positivo. Il quarto switch connette il terminale positivo del condensatore flottante al condensatore di uscita. In assenza di carico, la carica passa al condensatore di uscita in ogni ciclo finché l’uscita carica a 2*VIN, cioè raddoppiando la tensione di ingresso. In presenza di un carico in uscita, il condensatore di uscita fornisce la corrente di carico nella prima fase, mentre il condensatore flottante fornisce la corrente di carico e carica il condensatore di uscita nella seconda fase.

Ai fini del trasferimento di carica, l’uscita regola la tensione a un valore di poco inferiore a 2*VIN. La carica e la scarica del condensatore di uscita nelle due fasi del clock genera un ripple di uscita che è una funzione del valore del condensatore di uscita, della frequenza di clock e della corrente di carico di uscita. Tutte le altre implementazioni del circuito a pompa di carica seguono questo schema di base, aggiungendo/cambiando switch e condensatori, oltre al numero di fasi del clock. Le pompe di carica possono raddoppiare, triplicare, dimezzare, invertire le tensioni oppure moltiplicarle o scalarle per fattori frazionari come x3/2, x4/3, x2/3, ecc., e generare tensioni arbitrarie, a seconda del controller e della tipologia del circuito. L’efficienza delle pompe di carica può essere piuttosto buona quando si avvicina al loro rapporto di carica ideale. Nell’esempio del duplicatore citato prima, l’alimentazione in ingresso è pari a due volte la corrente di carico in uscita, per cui la potenza di ingresso è uguale a quella di uscita nel migliore dei casi. In realtà, l’efficienza è leggermente inferiore a quella ideale, a causa della corrente di riposo e di altre perdite. Per la loro versatilità le pompe di carica possono essere utilizzate in una vasta gamma di applicazioni e segmenti di mercato. La loro maggiore solidità, resa possibile da tecniche di progettazione innovative, offre nuove opportunità nei difficili settori industriale ed automobilistico.

SFIDE DELLA PROGETTAZIONE NEI SETTORI AUTOMOBILISTICO E INDUSTRIALE

I sistemi elettronici progettati per le applicazioni automobilistiche sono impegnativi per molti motivi; tra questi un ampio intervallo di temperature d’esercizio, severi requisiti in termini di interferenze elettromagnetiche (EMI) e transienti e livelli qualitativi elevati richiesti dagli OEM (Original Equipment Manufacturers) del settore auto. L’ambiente in cui è alloggiato il cruscotto di un veicolo è zeppo di dispositivi elettronici ai quali si aggiungono le radio con connettività Bluetooth e reti basate sul cellulare. Pertanto, è indispensabile che qualsiasi altro dispositivo inserito in questo ambiente, limitato dal punto di vista termico, non comporti una generazione di calore o EMI eccessivi. Esistono norme di compatibilità elettromagnetica (EMC) rigorose che riguardano le emissioni irradiate e condotte, l’immunità o suscettibilità irradiata e condotta e le scariche elettrostatiche (ESD). L’osservanza di queste norme influisce sulle caratteristiche prestazionali di un progetto di circuito integrato. Per i bassi livelli di EMI e di rumore di uscita, le pompe di carica (senza dispositivi magnetici, né induttori) sono la soluzione ideale. In genere, le pompe di carica hanno livelli di EMI inferiori rispetto ai convertitori induttivi perché il funzionamento del condensatore flottante può essere ridotto al minimo per diminuire l’accoppiamento capacitivo e gli effetti antenna. Gli induttori tendono a essere più grandi dei condensatori e fungono da antenna, soprattutto quando non sono schermati. In realtà, le uscite del condensatore flottante non generano più interferenze elettromagnetiche di una normale uscita digitale, anzi ne generano di meno perché la pista della scheda è ridotta al minimo. Partendo dall’ampio intervallo di temperature d’esercizio, gli IC di potenza sono impegnati su due fronti. Innanzitutto, la conversione di potenza, anche con un’efficienza medio-alta, deve dissipare una certa quantità di potenza sotto forma di calore.

Questo aspetto, associato a un ampio campo di temperature d’esercizio, fa sì che la temperatura di giunzione massima dell’IC superi spesso i 125°C. Anche nell’elettronica di bordo la temperatura ambiente all’interno di un modulo di controllo elettronico di plastica sigillato può raggiungere i 95°C. A causa di questi problemi, molti IC progettati per temperature di 85°C, e perfino 125°C, non sono adatti per ambienti operativi in cui le temperature sono molto elevate. Pertanto, molte di queste applicazioni hanno bisogno di circuiti integrati in grado di operare con temperature fino a +150°C. L’ambiente auto presenta anche altri problemi, ad esempio, le basse temperature che comportano la capacità di superare l’avviamento a freddo a bassa tensione (~3V), per arrivare a 5V quando il valore dell’ingresso scende al di sotto dell’uscita desiderata. Solitamente, in questo caso serve un dispositivo in grado di diminuire (buck) e di aumentare (boost). Inoltre, i convertitori DC/DC collegati agli ingressi della batteria dell’auto devono resistere a notevoli oscillazioni della tensione dovute a occasionali variazioni di tensione dell’alternatore o ad un avvio di emergenza quando la batteria dell’auto è scarica. In questo caso occorre un dispositivo dotato di una protezione in ingresso contro le tensioni transitorie. Il segmento industriale ha esigenze simili a quelle del settore auto, soprattutto per quanto riguarda i livelli estremi di temperatura e il campo di tensioni di alimentazione. In sintesi, tra i problemi principali che riguardano i progettisti dei sistemi automobilistici e industriali figurano:

- bilanciamento della dissipazione di potenza con funzionamento a temperature elevate

- immunità a rumori irradiati e condotti, con contenimento delle emissioni

- gestione di elevate escursioni di tensione

- regolazione a 5V (o 3,3V) durante le condizioni di avviamento a freddo

- riduzione delle dimensioni e dell’ingombro della soluzione

Il modo tradizionale per risolvere questi problemi di progettazione consiste nel combinare convertitori buck e boost ad alta tensione o veri convertitori DC/DC buck-boost a quattro switch. Queste soluzioni, però, possono essere molto grandi e costose e spesso richiedono ulteriori misure per evitare problemi dovuti alle interferenze elettromagnetiche. Una soluzione alternativa potrebbe essere quella di utilizzare una pompa di carica buck ad alta tensione oppure una pompa di carica buck-boost con ampia protezione, efficiente e in grado di funzionare con temperature elevate. Queste richiedono solo tre condensatori di modesta capacità.