L’impiego di sistemi di Sensori Intelligenti nelle applicazioni aerospaziali è un processo tecnologico multidisciplinare che prevede l’integrazione hardware di sensori ad alta tecnologia nel complesso sistema “Smart Sensors”, unitamente a severi test strutturali e funzionali negli ambienti di applicazione. Per Sensore Intelligente si intende, ad esempio, un dispositivo realizzato in una compatta struttura, costituito da un microprocessore, circuiti di condizionamento del segnale, data processing, sistema di alimentazione, circuiteria per il monitoraggio della temperatura, interfaccia di comunicazione, software. Le tecnologie costruttive dei sensori coinvolte nel processo di integrazione degli Smart Sensors sono molteplici, in quanto devono essere applicate ad hoc, in funzione delle diverse necessità di monitoraggio dei dispositivi costituenti il sistema aerospaziale operante nelle differenti applicazioni. La complessità della tecnologia sta nel dover soddisfare il grande range di ambienti e piattaforme operative in cui i sensori devono operare con grande sensibilità, precisione e durata nel tempo, specialmente nelle piattaforme hardware di Smart Sensors dedicate ai veicoli di esplorazione con equipaggio a bordo. Il monitoraggio ambientale è uno dei fondamentali compiti dei sistemi Smart Sensors, come ad esempio l’impiego dei sensori di ossigeno, di temperatura e di rilevamento incendi.

Introduzione

Questo articolo ha lo scopo di presentare una panoramica di sensori utilizzati nelle applicazioni aerospaziali. Il maggiore interesse nella trattazione degli “Smart Sensors” viene rivolto alla misura e controllo dell’aeropropulsione, ai sistemi di veicoli con equipaggio a bordo ed al monitoraggio dei relativi sistemi di sicurezza. In queste attività vengono impiegati sensori chimici, termocoppie a film sottile, estensimetri, misuratori di flusso di calore, misuratori di carburante; inoltre, dispositivi elettronici e sensori per il rilevamento delle alte temperature basati su Carburo di Silicio (SiC), elettronica qualificata per le missioni nello spazio e sistemi di microelettromeccanica (MEMS). Nella valutazione del livello di affidabilità degli Smart Sensors occorre considerare il difficile ambiente in cui operano i sensori nelle applicazioni aerospaziali, sia a bordo che nell’ambiente di missione. Quindi, l’operatività nelle missioni in ambienti difficili richiede ai sensori stringenti requisiti di capacità operativa, la necessità di un vasto range di misure chimiche e fisiche per la certificazione dei requisiti, un’elevata durata prestazionale, un notevole schermaggio termico ed elettromagnetico, capacità di interagire con più sistemi, sopportazione ad elevati carichi di pressione e ad attacchi chimici ambientali interni ed esterni. A supporto della garanzia prestazionale di qualità ed affidabilità dei sensori, interviene l’avanzata alta tecnologia costruttiva. La fabbricazione mediante la micro e nanotecnologia consente l’alta integrazione del “sistema sensore” che deve includere sensori, attuatori, il sistema di alimentazione, l’elettronica di controllo e le interfacce di comunicazione; tutto questo senza un sensibile incremento di dimensioni, peso e consumo di energia. Ad un’alta integrazione deve comunque corrispondere l’affidabilità del sistema sensore, ovvero, i dati riportati dai sensori e ricevuti dall’apparato di controllo del velivolo, devono essere certi, anche in situazioni che possono rendersi critiche a causa di operazioni contemporanee multifunzionali richieste ai sensori intelligenti. Inoltre, a garanzia della sicurezza, nelle applicazioni aerospaziali deve essere prevista la ridondanza hardware della sensoristica vitale, ovvero, quella predisposta alla sicurezza del velivolo, dei passeggeri e dell’equipaggio a bordo.

I sensori nelle applicazioni ad alta temperatura

Nelle missioni aerospaziali uno degli elementi più critici che viene tenuto in grande considerazione è il calore. I sensori realizzati con tecnologia a film sottile sono in grado di svolgere diverse funzioni pur operando a temperature oltre i 1000°C. Possono essere utilizzati per il rilevamento della temperatura, del flusso termico, della pressione e sforzo. Questa tecnologia consente una varietà di applicazioni con diversi materiali, ceramici compresi. Minima lavorazione di fabbricazione, grande precisione ed elevata durata, sono altri importanti vantaggi della tecnologia a film sottile nella realizzazione dei sensori per le applicazioni aerospaziali. Lo sviluppo della tecnologia a film sottile ha consentito la realizzazione di sensori con materiali ceramici, laminati e basati su nanostrutture. Ciò ha consentito di migliorare le tecniche per applicazioni di misura in altissima temperatura di strutture complesse, anche oltre i 1500°C. Fondamentale nello sviluppo di questa tecnologia è stata la partnership con l’Università di Rhode Island e la NASA GRC (Glenn Research Center) Ceramics Branch, per la ricerca finalizzata alla realizzazione di materiali a base di ceramica.

Nei sistemi CEV (Crew Exploration Vehicle), ossia, relativi ai veicoli di esplorazione spaziale con equipaggio, è molto importante il monitoraggio della tenuta dei Sistemi di Protezione Termica (TPS). Viene utilizzata strumentazione idonea alla misurazione del gap termico tra lo schermo termico e le guarnizioni di tenuta di interfaccia al retro-schermo. Questa funzione di controllo viene effettuata mediante l’impiego di un sensore di flusso termico miniaturizzato mediante fabbricazione con nuova tecnologia a film sottile. Nella Figura 1 viene indicata la zona relativa all’interfaccia di tenuta termica tra lo schermo termico ed il retro-schermo di un CEV al rientro da una missione.

Figura 1: Interfaccia di tenuta termica di un CEV in rientro da missione (Fonte: Glenn Research Center-NASA)

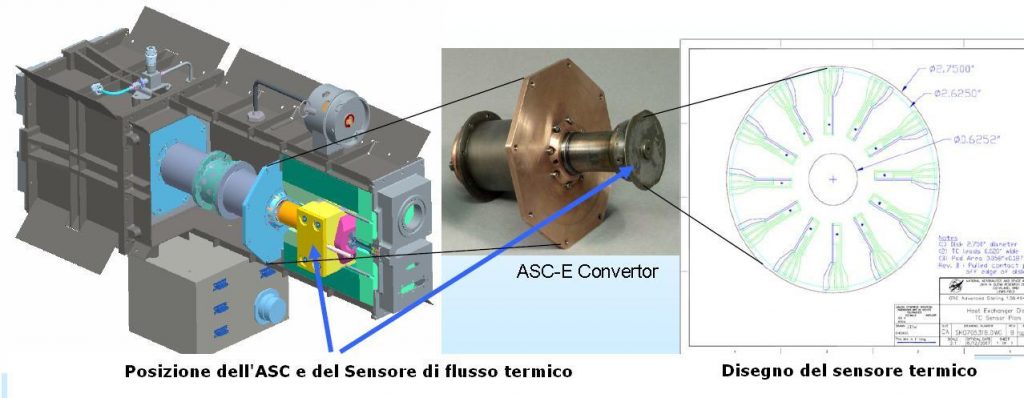

I sensori di flusso termico vengono utilizzati anche nel monitoraggio dei sistemi ASC (Advanced Stirling Convertor). Le unità ASC, fondamentali nelle missioni CEV, sono convertitori di energia termica in energia elettrica. I sensori di flusso termico ASC consentono la misurazione dell’efficienza di conversione contribuendo alla caratterizzazione delle unità ASC. Questa tipologia di sensori deve rispondere al principale requisito di essere in grado di operare in ambienti ad alta temperatura senza degrado delle prestazioni. Per rispondere pienamente a queste specifiche, la tecnologia costruttiva prevede l’impiego di materiale ceramico per alte temperature. La Figura 2 mostra la collocazione dell’unità ASC e del sensore di flusso termico all’interno dell’apparato ASRG. A fianco dell’ASGR, il disegno del sensore.

Figura 2: Posizione dell’ASC e sensore di flusso termico nel generatore ASRG (Fonte: Glenn Research Center-NASA)

L’ASRG (Advanced Stirling Radioisotope Generator) è un sistema di alimentazione a radioisotopi utilizzato nei velivoli spaziali. Sviluppato e realizzato dalla Glenn Research Center della NASA, l’ASRG, equipaggiato con unità ASC, utilizza la tecnologia Stirling per convertire il calore di decadimento radioattivo in energia elettrica.

I Sensori RFMG per la misurazione del propellente

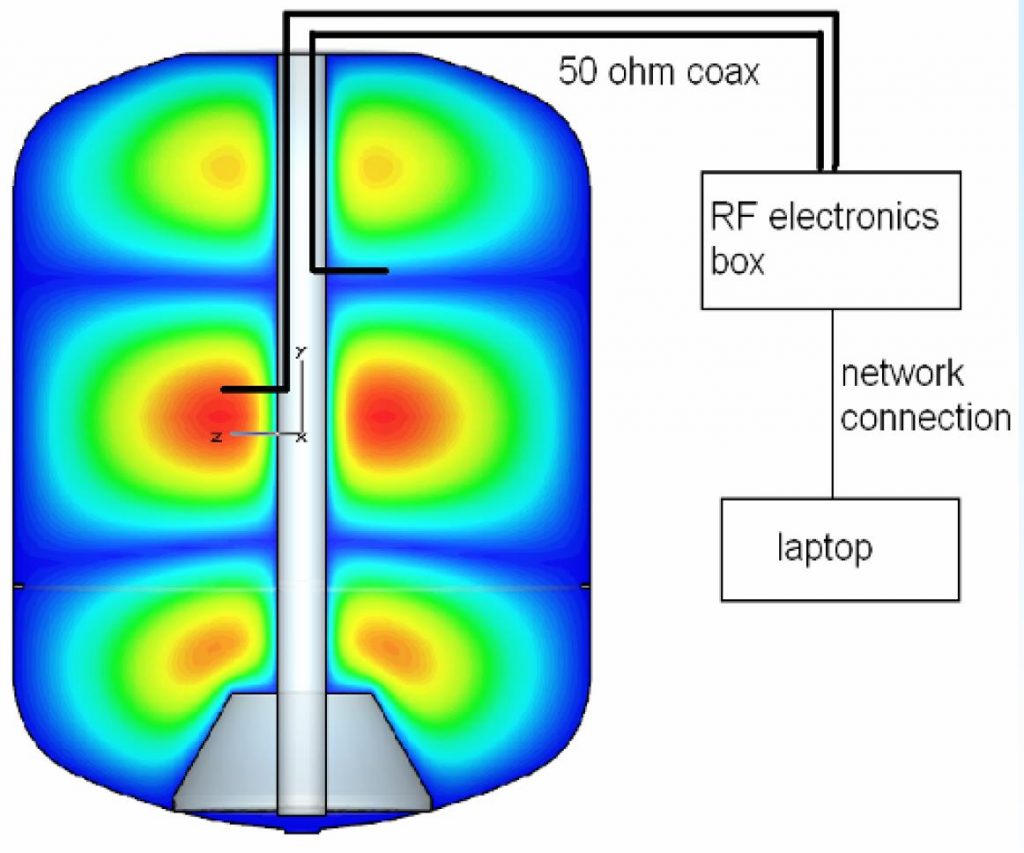

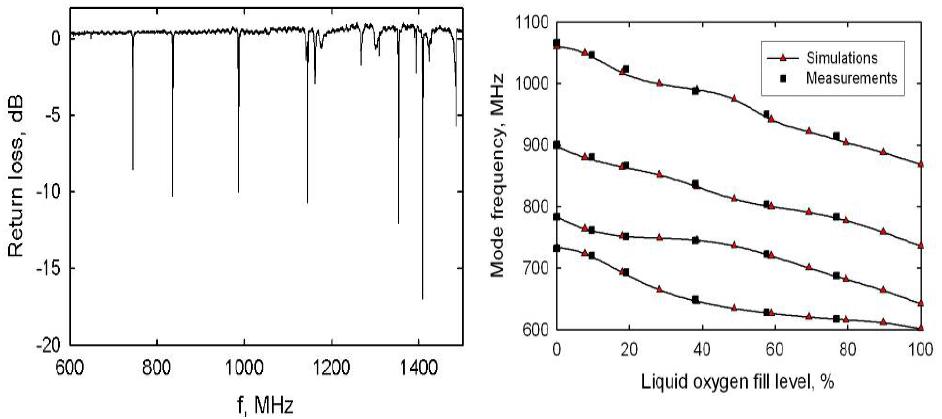

Sono sensori definiti come Indicatore di Massa a Radiofrequenza (RFMG). La loro funzione è di rilevare il quantitativo di propellente nel serbatoio del velivolo utilizzando un’antenna ed un analizzatore RF. Il principio di funzionamento del sensore si basa sul rilevamento dei modi del campo elettromagnetico RF all’interno del serbatoio; i modi sono noti in funzione della frequenza e corrispondono ai vari livelli del liquido propellente. La funzionalità di rilevazione è applicabile anche al dielettrico di ossigeno, idrogeno e metano. Nelle Figure 3 e 4 sono mostrati, rispettivamente, lo schema di principio di funzionamento del rilevamento del quantitativo di liquidi o gas all’interno di un serbatoio ed i grafici dei test relativi alla misurazione del livello di ossigeno.

Figura 3: Schema di principio del sistema di rilevamento del propellente (Fonte: Glenn Research Center-NASA)

Figura 4: Grafici di test del sensore RFMG di ossigeno (Fonte: Glenn Research Center-NASA)

Il sistema di rilevamento RFMG è stato sviluppato e realizzato dalla NASA GRC.

I sensori di pressione SiC

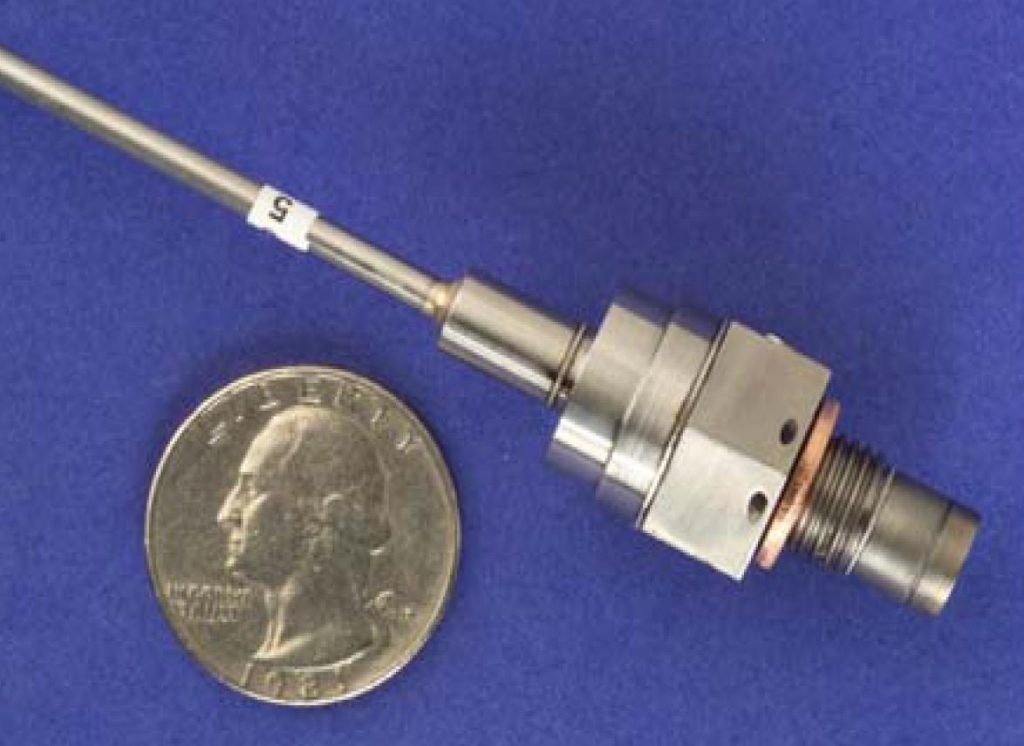

I sensori di pressione basati sulla tecnologia di fabbricazione SiC (Carburo di Silicio) hanno la peculiarità di elevata robustezza meccanica ed altre interessanti proprietà, come l’indeformabilità e la resistenza alle alte temperature oltre 500°C, che rendono questa tipologia di sensori altamente affidabili negli ambienti operativi più difficili. Le principali applicazioni in cui viene utilizzato il sensore di pressione SiC riguardano i motori impiegati in aeronautica, in automotive, nei tunnel del vento. Nella Figura 5 viene mostrato un sensore di pressione per impiego a 500°C.

Figura 5: Sensore di pressione SiC (Fonte: Glenn Research Center-NASA)

I sensori di gas SiC

Lo sviluppo e la microfabbricazione degli speciali sensori di gas per impiego aerospaziale, è il prodotto dello sforzo di collaborazione tra la NASA GRC, la Case Western Reserve e l’Università statale dell’Ohio. L’ottimizzazione della tecnologia di microfabbricazione del sensore di gas è infatti il risultato dell’applicazione della tecnologia di microlavorazione dei nanomateriali, nonché della tecnologia dei semiconduttori SiC-basati. L’applicazione di questa tipologia di sensori di gas interessa l’utilizzo in ambienti critici, con prestazioni al di sopra delle capacità dei sensori commerciali. La tipologia di emissioni che sono in grado di rilevare questi sensori sono: idrogeno, idrocarburi, ossidi di azoto e monossido di carbonio, ossigeno, biossido di carbonio. Nella Figura 6 sono illustrate varie tipologie tecnologiche di sensori di gas. [...]

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2259 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.