I sensori magnetici sono ampiamente utilizzati nei sistemi di gestione e di monitoraggio dello stato dei motori aeronautici, ma sono raramente installati nella sezione calda del motore a causa della perdita delle proprietà magnetiche dei magneti permanenti del sensore, vista l'alta temperatura. Questo articolo presenta una panoramica su prodotti e problematiche progettuali relative alla necessità di migliorare le prestazioni del sensore magnetico utilizzato per misurare i parametri relativi al movimento delle pale azionate nei compressori e turbine ad alta pressione e ad alta temperatura di esercizio che può elevarsi fino a 1000 °C.

Introduzione

La necessità di monitorare lo stato delle pale dei motori a reazione e delle turbine stazionarie degli aerei deriva dai ben noti problemi di danneggiamento delle pale causati dall'introduzione accidentale di corpi estranei o dallo stress del materiale. L’impiego di sistemi di monitoraggio con sensori magnetici installati è molto diffuso in avionica, in particolar modo nelle turbine per la generazione di energia. La trasformazione digitale dell'aviazione richiede nuovi robusti sensori per la gestione del motore, la manutenzione a terra, la gestione e il controllo dello stato dei sistemi durante il volo. I sensori magnetici sono più adatti per i sistemi di monitoraggio rispetto ai sensori ottici o capacitivi perché non richiedono manutenzione e i loro segnali possono essere elaborati utilizzando sistemi elettronici comunemente disponibili, tuttavia, sono accettabili solo sensori con elevata durata e affidabilità. Un disco di una turbina differisce notevolmente da un ventilatore in termini di misurazione delle vibrazioni delle pale, oltre alla maggiore temperatura di esercizio e diversa geometria, ma anche nell'elevata rigidità delle pale e nel diverso modo di supportare il rotore. Le deflessioni delle pale della turbina sono diverse decine di volte inferiori a quelle delle pale del ventilatore e richiedono sistemi di misura con una classe di precisione e risoluzione spaziale più elevata. Inoltre, le risonanze strutturali dell'involucro, il movimento assiale dell'albero e le vibrazioni del disco della turbina possono ostacolare le misurazioni delle vibrazioni delle pale. I sensori BTT (Blade Tip Timing) che misurano il tempo in cui una pala supera un determinato riferimento e TC (Tip Clearance) che misurano la distanza tra la pala e lo chassis di una turbina, hanno molto in comune e alcuni tipi di questi sensori possono effettuare entrambe le misurazioni. Tuttavia, i sensori possono essere ottimizzati per la misurazione delle vibrazioni. A causa della richiesta di una maggiore efficienza delle turbine, l'industria mostra un maggiore interesse per i sensori TC ad alta temperatura. Le sonde capacitive sono utilizzate principalmente per questo scopo, ma sono state proposte diverse soluzioni di misurazione basate sul principio delle correnti parassite attive. Sono stati presentati anche alcuni progetti di sensori interessanti nella tecnologia della co-cottura ceramica a bassa temperatura. I sensori induttivi a magneti permanenti, noti come sensori passivi a correnti parassite, non hanno un generatore e un rilevatore ad alta frequenza. Quindi, hanno una maggiore larghezza di banda e nessun problema con il cross-talk e la frequenza portante relativa al funzionamento del generatore nei sensori a correnti parassite attive. Lo svantaggio dei sensori passivi è la dipendenza del segnale dalla velocità di rotazione delle pale, ma questo è molto meno rilevante nei BTT, specialmente nelle macchine per la produzione di energia a velocità costante. È possibile anche la misurazione del gioco della punta delle pale, ma richiede la calibrazione dinamica. Un altro problema è la diminuzione della magnetizzazione dei magneti permanenti con l'aumentare della temperatura.

Alla temperatura di Curie, i materiali ferromagnetici diventano paramagnetici, cioè perdono completamente le loro proprietà magnetiche e non sono più una sorgente di campo magnetico. Per evitare ciò, il magnete permanente può essere sostituito nel sensore con un elettromagnete alimentato in corrente continua (CC). I sensori induttivi standard misurano le vibrazioni e la velocità di rotazione delle pale nelle macchine come compressori o turbine a gas, dove la temperatura operativa del sensore non supera i +120 °C. Le versioni di sensori magnetici per alte temperature progettate per turbocompressori sono specificate a +230 °C. Tuttavia, per i compressori ad alta pressione e le turbine a gas, sono necessari diversi materiali dei sensori e particolari tecnologie di produzione. La principale difficoltà nella progettazione di sensori ad alta temperatura è lo sviluppo di tecnologie di produzione di sensori per bassa temperatura che, allo stesso tempo, garantiscano la resistenza della struttura ad una temperatura di esercizio di 1000 °C o superiore. Alcuni sensori BTT ottici e capacitivi per alte temperature sono classificati per temperature fino a 1400 °C, ma sono progettati per un uso a breve termine e pertanto non possono essere utilizzati nei sistemi BHM (Blade Health Monitoring - Monitoraggio dello stato delle pale). Inoltre, pochissimi altri sensori vengono costantemente utilizzati nella sezione calda del motore a causa dell'elevato costo e della mancanza di materiali e tecnologie per garantirne la durata. Le eccezioni includono vari tipi di termometri, come fibre ottiche, sensori Pt100 e termocoppie, che di solito sono duplicati. I trasduttori piezoelettrici, come i trasduttori di pressione e di vibrazione, hanno un problema simile con la temperatura di Curie come nei sensori magnetici, ma esiste un gruppo di materiali che funziona oltre i 600 °C. I sensori a microonde possono essere realizzati con materiali utilizzabili fino a 1400 °C. Purtroppo, le variazioni delle distanze nella turbina causate dalla dilatazione termica spostano il punto operativo del sensore che può essere compensato solo utilizzando un sistema di compensazione elettronica complesso. I sensori BTT e TC capacitivi e ottici sono più consolidati di quelli a microonde, ma l’elettronica è altrettanto fragile e complessa, quindi non è pronta per il funzionamento in volo o sul campo.

Principio di funzionamento del sensore magnetico tip timing

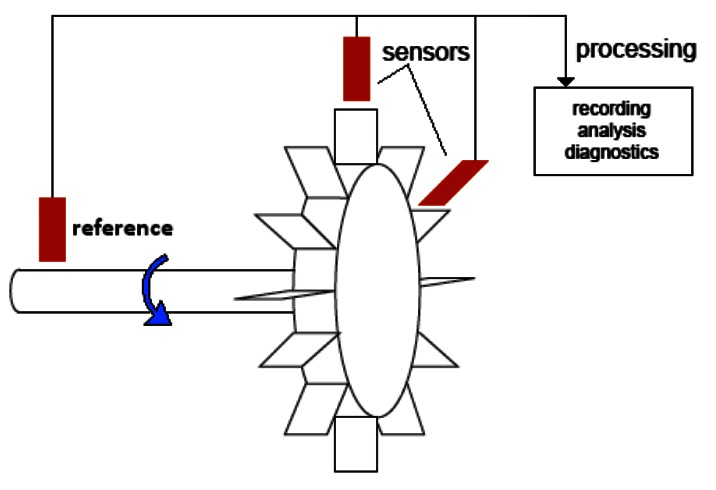

Il sensore magnetico tip timing è progettato per un funzionamento analogo al sensore BTT, ossia per misurare il tempo in cui una pala supera un determinato riferimento. La Figura 1 schematizza il principio di funzionamento dei sensori BTT.

Figura 1: Principio di funzionamento dei sensori BTT

Come un generatore elettrico, utilizza l'induzione elettromagnetica per produrre il segnale di uscita al passaggio delle pale. Il sensore è costituito da una sonda e da un sistema di condizionamento del segnale specializzato, che può funzionare vicino alla turbina a temperature fino a 150 °C se è costituito da componenti elettronici ad alta temperatura. La progettazione della sonda e del sistema di condizionamento del segnale deve tener conto del materiale della pala, della temperatura di esercizio e della lunghezza del cavo del segnale. In questo sistema viene ottenuta una maggiore flessibilità, tra l'altro, utilizzando amplificatori a guadagno programmabile (PGA). Il sensore viene posizionato sulla punta della pala e ciò la rende parte integrante del circuito elettromagnetico.

Il sistema di condizionamento del segnale include un convertitore corrente-tensione che produce il segnale di uscita in tensione proporzionale alla corrente del sensore. La qualità del segnale generato è correlata ai parametri della forma d'onda, ovvero ampiezza e tempo di salita dell'impulso e rapporto segnale-rumore. La tensione raggiunge il suo massimo quando si verifica la massima energia di interazione tra la pala e il sensore. L'ottenimento di impulsi di qualità adeguata richiede l'ottimizzazione del circuito magnetico del sensore in modo che il momento di forza che agisce sulla pala sia il massimo. Ciò è particolarmente vero se la pala non è ferromagnetica. La portata del sensore dovrebbe corrispondere alla variazione del gioco della punta durante il funzionamento della macchina, ossia, non deve essere troppo grande, specialmente nelle turbine dove le pale sono numerose e relativamente densamente distanziate lungo la circonferenza. Quindi, il sensore interagisce con due o tre pale contemporaneamente, il che riduce la qualità del segnale e la risoluzione della misurazione della posizione. Il sensore induttivo è in grado di rilevare le pale rotanti costituite da materiali ferromagnetici conduttivi o non magnetici grazie all'ampio range di guadagno disponibile dell’amplificatore nel sistema di condizionamento. Uno dei punti salienti del progetto del sensore magnetico è l’utilizzo di un doppio magnete nel circuito magnetico per estendere la temperatura operativa del sensore installato nell'impianto caldo della turbina dell'aeromobile.

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2071 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.