L'Industria 4.0 sta rimodellando il modo in cui le persone vivono e lavorano, fornendo un'influenza sostanziale sullo scenario manifatturiero. La tecnologia abilitante che ha reso l'Industria 4.0 una realtà concreta è, senza dubbio, la robotica collaborativa. Il miglioramento della sicurezza e del benessere dei dipendenti, insieme all'aumento della redditività e della produttività, sono infatti gli obiettivi principali della collaborazione uomo-robot (HRC) in ambito industriale. La progettazione del controller robotico e l'analisi delle tecniche di decisione e controllo esistenti sono fondamentali per sviluppare modelli innovativi e metodologie all'avanguardia per un HRC sicuro, ergonomico ed efficiente. A tal fine, l'articolo si concentra sulla prospettiva del controllo secondo i cardini di sicurezza, ergonomia ed efficienza. Infine, si riporta la discussione delle sfide emergenti in questo ambito di ricerca.

Introduzione

In meno di un decennio l'Industria 4.0 ha stravolto il paradigma di produzione. Oggi, la quarta rivoluzione industriale sta raggiungendo il suo apice, diventando una realtà fiorente grazie al binomio produzione e connettività di rete attraverso l'Internet delle Cose (IoT, Internet of Things) ed i sistemi cyberfisici (CPS, Cyberphysical Systems). Nel quadro dell'economia mondiale, l'Industria 4.0 è in forte crescita e focalizzata nell'aumento del grado di industrializzazione, informatizzazione e digitalizzazione e, quindi, nel raggiungimento di elevati gradi di efficienza, competenza e competitività. Sin dagli albori dell'Industria 4.0 nel 2011, grande enfasi è stata posta sulla coesistenza di esseri umani e robot nell'ambiente industriale. Indubbiamente, il modo in cui gli esseri umani lavorano insieme ai robot sta diventando sempre più importante nell'era dell'automazione e della robotizzazione. In ottica futura, molti prevedono che questa sia la prossima rivoluzione, la cosiddetta Industria 5.0, che reinserisce proattivamente l'uomo nella catena di automazione, consentendo agli operatori e ai robot di lavorare insieme ed a stretto contatto. Pertanto, ci si aspetta che gli esseri umani siano in grado di lavorare insieme a nuovi modelli di robot collaborativi, detti cobot, migliorando la produzione.

A differenza dei robot che lavorano in modo completamente autonomo, spesso inseriti all'interno di gabbie per motivi di sicurezza, i cobot sono pensati per coesistere nello stesso ambiente degli esseri umani, senza rinunciare alla sicurezza o all'efficienza. Un cobot è progettato non necessariamente per aumentare le abilità dell'operatore né sostituirlo, ma piuttosto concentrarsi su attività ripetitive, in modo che l'operatore possa concentrarsi sulle attività di problem solving. I cobot sono oggetto di approfondite indagini sia nel campo dell'interazione uomo-robot (HRI, Human Robot Interaction) che del collaboration (HRC, Human Robot Collaboration). Entrambe sono aree di ricerca relativamente recenti e proprio per questo gli acronimi corrispondenti sono spesso usati indistintamente e confusamente in letteratura e hanno suscitato molto dibattito tra i ricercatori per incomprensioni concettuali. Ciò nonostante, vi è una chiara distinzione nei due significati. In particolare:

- la collaborazione è l'attività di due o più entità che lavorano insieme e perseguono un obiettivo comune

- l'interazione è l'influenza reciproca di due o più entità che non comportano necessariamente un obiettivo comune

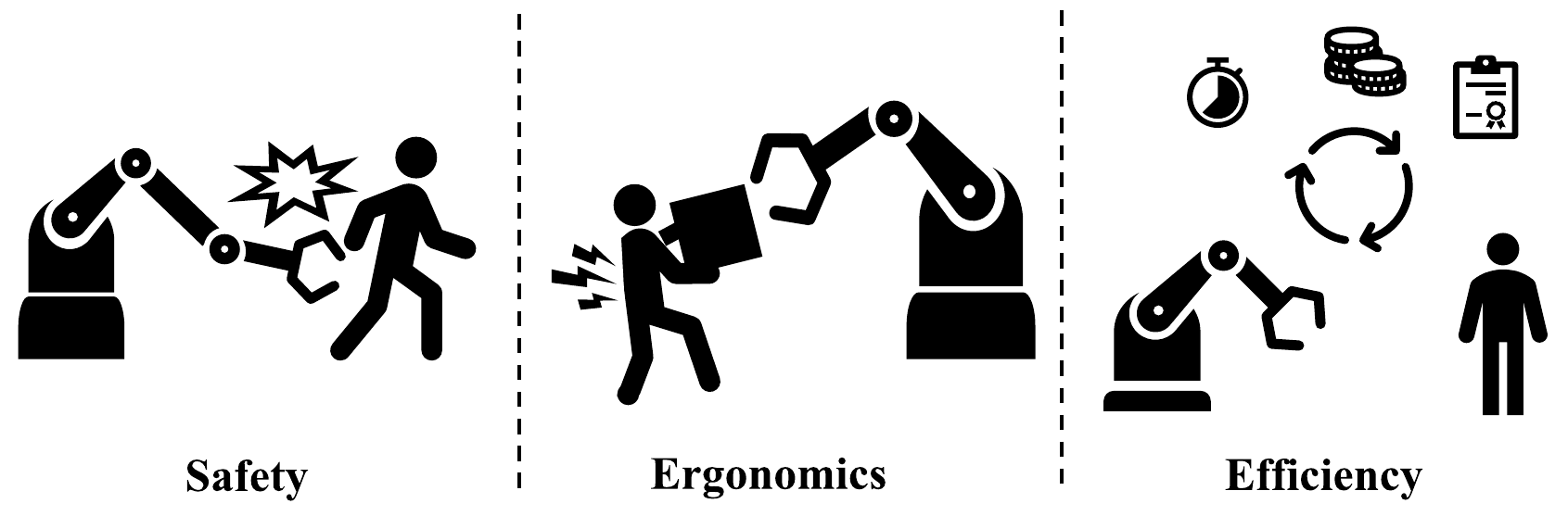

Riassumendo, qualsiasi azione collaborativa implica numerose interazioni ma può esserci un'interazione che non implica alcuna collaborazione. Inoltre, ogni interazione significa una coesistenza dei due esseri intermedi. Tuttavia, uomo e robot possono lavorare nello stesso ambiente (convivenza) ma senza alcuna interazione. In questo articolo ci concentriamo solo sull'HRC nello scenario manifatturiero per non fuorviare il lettore. In questo contesto, le tecniche di decisione e controllo giocano un ruolo fondamentale nel garantire un HRC sicuro ed ergonomico mantenendo il massimo livello di produttività. Pertanto, l'obiettivo di questo articolo è quello di concentrarsi sugli obiettivi cardine della cobotica nel contesto di produzione, ovvero sicurezza, ergonomia ed efficienza (vedi Figura 1) ed esaminando in dettaglio le principali metodologie di controllo di pertinenza presentate nella relativa letteratura con lo scopo di identificare vantaggi e lacune.

Figura 1: Obiettivi cardine della cobotica: sicurezza, ergonomia ed efficienza

Controllo per la sicurezza nei sistemi HRC

Nelle applicazioni HRC, i requisiti di sicurezza sono l'esigenza primaria. Per questo motivo, sono state sviluppate diverse tecniche di controllo per soddisfare lo slogan "safety first" nell'industria digitale. Le attività di sviluppo dal punto di vista della sicurezza possono essere sintetizzate in collision avoidance, collision detection e motion planning. L'argomento è vasto e tecnicamente complesso, per questo si è deciso di accennare al problema e ad alcune relative soluzioni, lasciando al lettore il compito di approfondire.

Collision Avoidance

Una grande quantità di schemi di sicurezza cobotici si basano su sistemi di precollisione, che mirano a prevedere l'intenzione umana, con l'aiuto di due classi di approcci: 1) tecniche basate sull'apprendimento e 2) sensori esterocettivi e propriocettivi. Tali approcci consentono al cobot di fermarsi o modificare la sua traiettoria prima che si verifichi l'impatto. Per quanto concerne la stima dell'impedenza umana e dell'intenzione di movimento, tutto è ottenuto principalmente attraverso tecniche basate sull'apprendimento (Artificial Intelligence), ad esempio, reti neurali (NN, Neural Network), reti neurali ricorrenti (RNN, Recurrent Neural Network) e reti neurali con funzione di basi radiali (RBFNN, Radial Basis Function Neural Network). Tali tecniche sono adottate per migliorare l'accuratezza del tracciamento e la conformità all'interattività uomo-macchina. Un quadro completo per l'HRC sicuro vede l'apprendimento del robot applicato non solo per la stima del movimento dell'operatore ma anche per l'impedenza che l'operatore è in grado di esercitare nell'interazione, attraverso processi di stima che avvengono in tempo reale. I sistemi di controllo multisensore in alternativa sono utilizzati per evitare collisioni rilevando la presenza umana e valutando in tempo reale la distanza tra il robot e l'oggetto nell'area di lavoro. In particolare, questi sistemi sono implementati per sistemi robotici complessi. Ad esempio, un sistema di controllo multisensore può essere utilizzato per evitare collisioni in cui sono presenti vincoli sullo spazio di manovra del robot e vincoli statici e dinamici (massima velocità e accelerazione, etc.) che ne caratterizzano il comportamento dinamico nel tempo.

Collision Detection

Molto spesso è richiesto del contatto fisico nelle attività che riguardano la HRC. Pertanto, metodi basati sull'apprendimento e problemi di ottimizzazione non lineare costituiscono i metodi preferiti per fornire livelli di sicurezza elevati. Tutto, quindi, si basa su formalismi matematici non generalizzabili o tecniche di Machine Learning complesse, ma che modellano la particolare applicazione proponendo una soluzione allo specifico problema. Questo rende difficile generalizzare estraendo, come per la collision avoidance, delle tecniche generali da approfondire. Ad ogni modo, al lettore basti pensare che molto spesso, queste tecniche matematiche vengono valutate e confrontate in ambienti di simulazione complessi. Inoltre, vale la pena ricordare che la maggior parte dei lavori mira a progettare osservatori che forniscano una stima dello stato interno del sistema uomo-macchina, fondamentale per il corretto riconoscimento preventivo delle collisioni.

Motion Planning

Nelle applicazioni collaborative, la pianificazione della traiettoria consente di ridurre il rischio di possibili contatti con le risorse umane, sfruttando la previsione del movimento dell'operatore. Le tecniche principalmente investigate si basano sull'apprendimento autonomo e su problemi di ottimizzazione non lineare, sistemi di controllo predittivo, e controlli probabilistici. La maggior parte dei lavori correlati formulano la pianificazione della traiettoria come un problema di ottimizzazione vincolata, mentre, alcuni requisiti ISO devono essere rispettati per ottenere un HRC sicuro nello scenario produttivo. L'utilizzo dell'attuale metodologia mira a ridurre le dimensioni della zona di sicurezza solitamente sovradimensionate per varie semplificazioni nelle applicazioni pratiche. Alcune strategie garantiscono la sicurezza combinando il rilevamento della distanza di separazione e la previsione delle azioni umane con le regioni di sicurezza e il monitoraggio della velocità per evitare possibili collisioni. Alcune NN uniscono informazioni spaziali e termiche per il rilevamento dell'operatore e approcci basati su logica fuzzy per il ridimensionamento della velocità del robot.

Discussione e sviluppi futuri

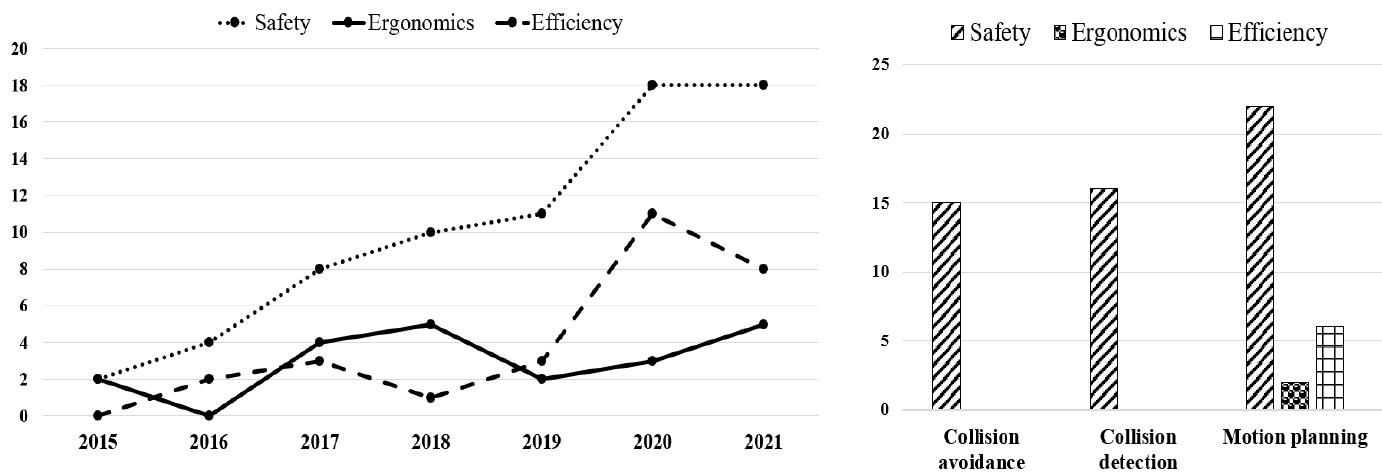

In questa sezione sono riassunte e discusse le prospettive del controllo da un punto di vista della sicurezza per un HRC. Invece, per quanto riguarda un HRC ergonomico ed efficiente sono identificate le principali carenze nella relativa letteratura. Un gran numero di approcci di controllo per la cooperazione HR (Human-Robot) sono sperimentati e testati in casi di studio reali in laboratori o direttamente in ambito industriale. Interessante, è analizzare il trend degli ultimi anni (vedi Figura 2), ovvero la distribuzione annuale per i diversi target.

Figura 2: Distribuzione degli ambiti di ricerca nei corobot

Dalla figura si può notare che dall'inizio della ricerca sulla robotica collaborativa, la sicurezza è stato il principio guida tanto da costituire un concetto consolidato nella comunità scientifica. Infatti, come mostrano gli andamenti della Figura 2, dopo un leggero aumento nei primi anni, una rapida crescita dal 2019, e un periodo di stato stazionario tra il 2020 e il 2021, la ricerca di un HRC sicuro continua a essere l'esigenza primaria nell'industria digitale. Nel corso degli anni, il numero di cobot in produzione così come la distribuzione e la commercializzazione è aumentato esponenzialmente in tutto il mondo per far fronte al cambiamento del mercato. Lo scopo fondamentale dell'industria digitale è ottenere nel più breve tempo di produzione un'elevata qualità dei prodotti, una precisione millimetrica e una flessibilità ottimale nel processo industriale. Tutti questi obiettivi possono essere raggiunti migliorando l'efficienza e, infatti, dal grafico di Figura 2, è evidente che il totale delle applicazioni sviluppate per anno si orienta al miglioramento dell'efficienza. Tale andamento mostra una crescita significativa dal 2019 fino a raggiungere un picco nel 2020.

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2776 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.